大跨距两档回转窑的开发与设计

乔 斌,耿文栋,刘晓春,胡向军,朱玲利

1洛阳矿山机械工程设计研究院有限责任公司 河南洛阳 471039

2矿山重型装备国家重点实验室 河南洛阳 471039

3中信重工工程技术有限责任公司 河南洛阳 471039

4洛阳师范学院 河南洛阳 471000

回 转窑主要应用于矿山、冶金、建材等领域,不同应用领域回转窑的长度和直径不同。目前我国生产的最大回转窑直径达到了 7.2 m,长度达到了 135 m。回转窑主要由筒体装置、传动装置、支撑装置等部件组成。支撑装置的作用是支撑回转窑的筒体装置以及内部的耐火材料及物料等。支撑装置的数量称为挡数,支撑装置之间的筒体长度被称为跨距。

大跨距回转窑具有同等产量下质量轻,摩擦消耗功率小等优点,因此大跨距回转窑研发是回转窑设计研究的主要方向之一。李延民等人[1]对φ3.3 m×52 m 回转窑进行了档数优化;王琳等人[2]以φ5.6 m×87 m 回转窑为例,进行了筒体各段节的应力分析,提出了大型回转窑各筒体段节的优化设计方案;李学军等人[3]建立了支承载荷求解的力学模型和线性方程组,导出了支承载荷分配与支承偏差的关系式。但是,对于大跨距两档回转窑的设计与计算研究尚没有公开发表的文献。笔者以某项目φ5.8 m×80 m 回转窑为例,介绍了大跨距两档回转窑的开发与设计。

1 影响因素分析

大跨距回转窑设计难点在于支撑位置的选择。因为其失效形式主要是筒体钢板弯曲应力过大,以及筒体变形过大造成筒体径向刚性不足,这都与回转窑支撑位置密切相关。筒体与轮带接触应力与回转窑跨距的设计没有直接关系,且可以通过简单增加垫板与轮带宽度的方式,以满足许用接触应力的要求。因此,筒体垫板与轮带的接触应力不作为本次研究的内容。

1.1 弯曲应力的分析

筒体的弯曲应力不足会造成筒体钢板开裂,导致严重的生产事故。筒体钢板的弯曲应力不仅受到筒体的抗弯截面系数、弯矩的影响,而且还与该段筒体钢板上的温度、焊缝位置等密切相关。

1.2 筒体挠度的分析

筒体挠度过大时,由于回转窑内部砌筑有耐火材料,致使耐火材料和筒体钢板位移错位,造成耐火材料脱落,导致回转窑不得不停机修复。判断筒体挠度大小是否符合要求,通常采用筒体挠度与筒体内径的比值来衡量。筒体内径越大,则允许筒体的挠度也越大。

2 回转窑的设计

某项目φ5.8 m×80 m 回转窑是目前国内产量最大的石灰回转窑。回转窑的长度和直径之比为 13.79,该长径比的回转窑支撑装置以三档较为常见。由于三档结构多了 1 个支撑装置,因此回转窑质量较重。为此,采用理论计算和计算仿真技术相结合的方法,合理分配筒体的跨距,并给出筒体弯曲应力和挠度判定标准,满足大跨距两档回转窑的设计要求。

2.1 回转窑的基本参数

回转窑筒体内部物料填充率为 7% 左右,其单位长度的物料质量为 1.25 t/m。耐火材料的厚度为 280 mm,在不同的煅烧位置耐火材料的密度不同。烧成带选用的耐火材料其均布载荷为 14.08 t/m,位置从窑头开始,长度为 30 m;其他段的耐火砖的均布载荷为 13.1 t/m,位置从窑尾开始,长度为 50 m。

φ5.8 m×80 m 回转窑的主要参数如表 1 所列。

表1 回转窑的主要参数Tab.1 Main parameters of rotary kiln

2.2 回转窑的支撑布置方案

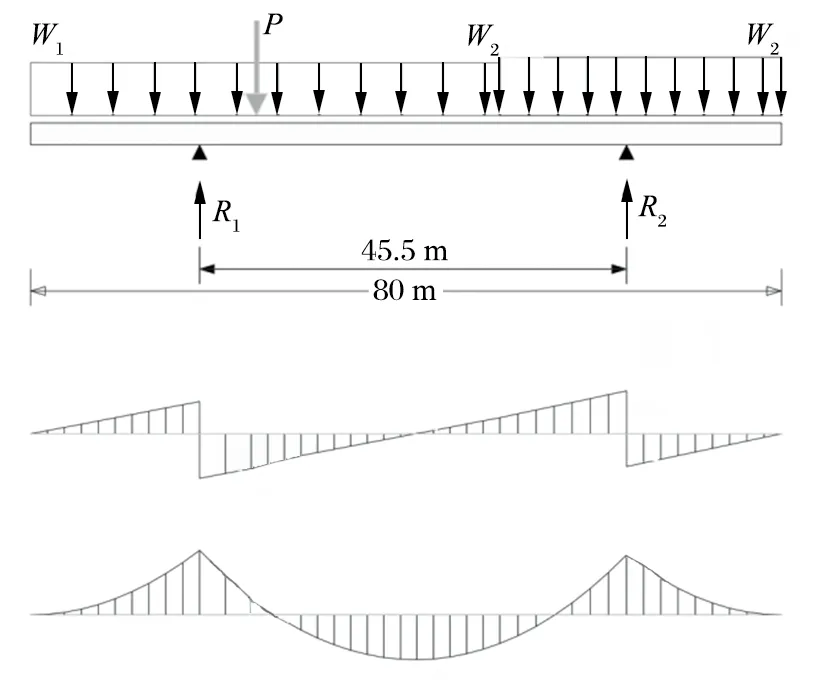

对于两档回转窑,按照筒体所处支撑装置的位置,将回转窑的筒体分为窑头悬伸段、中间跨、窑尾悬伸段 3 个部分,如图 1 所示。

图1 回转窑结构Fig.1 Structure of rotary kiln

窑头悬伸段、窑尾悬伸段分别连接窑头、窑尾密封。窑头窑尾的悬伸段过短,则中间跨的长度增加,筒体的变形过大,则弯曲应力与挠度不满足设计要求;如果窑头、窑尾的悬伸段过长,由于制造安装误差的存在,会造成窑头、窑尾摆动量过大,不利于窑体内气体的密封。为了合理分配支撑位置,综合考虑窑头、窑尾摆动量以及中间跨的长度影响,设计了 2个筒体跨距的方案,如表 2 所列。

表2 回转窑支撑布置方案Tab.2 Supporting layout schemes for rotary kiln

3 弯曲应力计算

以方案 1 为例,计算回转窑的弯曲应力。

3.1 剪力和弯矩

根据回转窑的基本参数,将回转窑上的载荷转换为均布载荷后,计算出筒体上的支反力和弯矩,并画出回转窑上的剪力和弯矩,如图 2 所示。经计算,两档支反力分别为 942 t 和 926 t。在最高温度和过渡钢板的焊缝处有 2 个危险点。危险点 1 为轮带筒节焊缝处,窑头支点右侧 1.2 m 处力矩为 2 690×104N·m;危险点 2 为窑中焊缝处,即靠近最大弯曲力矩的焊缝,此处距窑尾 40 m,力矩为2 462×104N·m。

图2 方案 1 的剪力和弯矩Fig.2 Shearing force and bending moment of scheme 1

3.2 校核筒体弯曲应力

根据回转窑筒体承受的弯矩,分别选取窑头支点右侧 1.2 m 处和筒体距窑尾 40 m 焊缝弯矩最大处作为危险点进行校核。

(1) 轮带筒节焊缝处为窑头支点右侧 1.2 m。该处钢板厚度为 70 mm,温度约为 320 ℃,为过渡焊缝处。

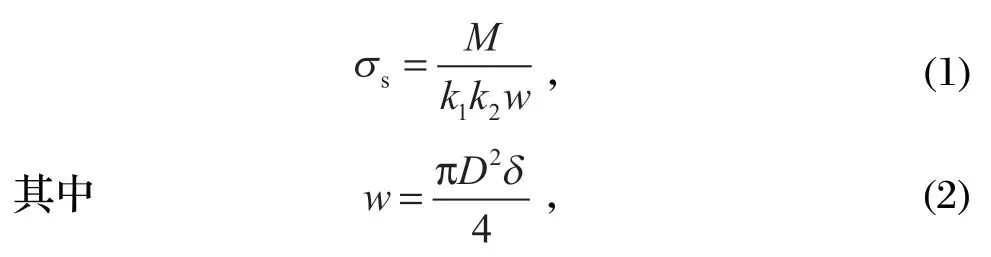

式中:σs为窑中焊缝处应力,MPa;M为所受到的弯矩,N·m;k1为温度系数,取0.72;k2为焊缝系数,取0.9;w为此处的抗弯截面系数,m3;D为筒体钢板外径,m;δ为筒体钢板的厚度,m。

(2) 窑中焊缝处为两跨之间弯矩最大 (距窑尾 40 m)。该处钢板厚度为 36 mm,温度约为 280 ℃,有环向焊缝。相关系数k1取 0.78,k2取 0.95。

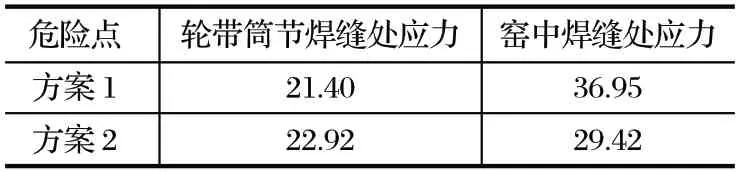

同理计算出方案 2 的危险点弯曲应力。2 种方案计算结果如表 3 所列。

表3 2 种方案的应力计算结果Tab.3 Stress calculation results of two schemes MPa

4 筒体位移的有限元分析

回转窑的轮带宽度一般为 600~1 000 mm,如采用传统的方法,把支撑简化为简支梁计算筒体挠度,显然误差较大。为此充分考虑轮带的宽度对筒体变形的影响,通过有限元方法进行筒体变形分析。

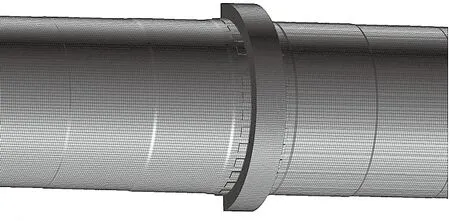

回转窑筒体有限元模型如图 3 所示。各筒节按二维单元划分,筒体和各档轮带均采用六面体单元进行划分,其中,各轮带筒节和各筒节焊缝进行局部细化。

图3 筒体网格划分Fig.3 Mesh division of barrel

约束条件设置:窑尾轮带与托轮接触位置施加完全固定约束,窑头轮带放开筒体轴向自由度。载荷条件为重力,标准的重力加速度为 9.81 m/s2,竖直向下。耐火砖、齿圈等载荷以等效密度形式施加。根据回转窑中的堆料角度,物料按流体静压力加载与筒体内壁上。对称面设置对称约束,各轮带处垫板外表面与轮带内表面按照黏合进行设置。根据温度分布对轮带材料进行设置,参考回转窑参数文件,筒体和轮带温度分布如表 1 所列。

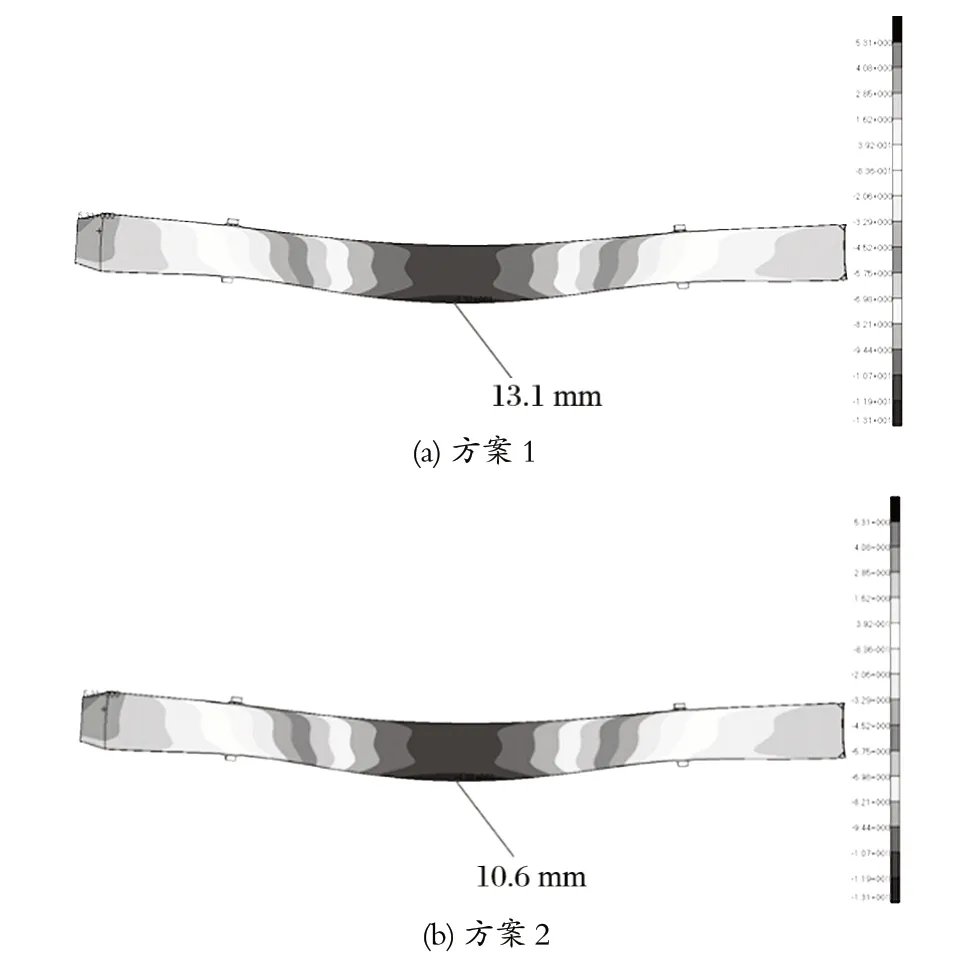

筒体变形如图 4 所示,为竖直向变形分布。最大变形分别为 13.1、10.6 mm,位于烧成段 36 mm 厚度的筒节上。2 种方案的挠度计算结果如表 4 所列。

图4 筒体最大变形Fig.4 Maximum displacement of barrel

表4 2 种方案的挠度计算结果Tab.4 Deflection calculation results of two schemes

5 方案讨论

(1) 许用弯曲应力与许用挠度的取值 筒体的许用弯曲应力与筒体的材料、筒体是否有耐火材料有关。目前采用较多的为《回转窑》一书中给出的筒体许用弯曲应力为 20~25 MPa,但其并没有考虑筒体材料对许用弯曲应力的影响。笔者所在公司设计的回转窑筒体材质为 Q345B,其弯曲应力按照不大于 30 MPa 设计,回转窑安全运行达到了 10 a 以上。因此对于筒体材质为 Q345B,其许用弯曲应力可以取 30 MPa。

如前所述,若筒体位移较大,会造成窑内耐火材料脱落。因此,筒体位移必须限定在一定范围内。根据实际生产经验,要求筒体挠度与筒体内径的比值不大于 2%,各种耐火材料就能够正常运转。

(2)φ5.8 m×80 m 回转窑跨距方案的确定 根据表 3、4 的计算结果,综合考虑弯曲应力和筒体位移的计算,方案 2 布置形式的回转窑,筒体危险截面的最大弯曲应力为 29.42 MPa,筒体最大挠度为筒体直径的 1.833%,满足许用弯曲应力与许用挠度的要求。因此φ5.8 m×80 m 回转窑跨距的布置按照方案 2进行设计。

6 结语

通过计算筒体弯曲应力和筒体位移,避免了简化简支梁结构带来的计算误差,相较于三档回转窑,大跨距两档回转窑质量较轻,节约了制造成本。许用弯曲应力和许用挠度的判定方法为大跨距回转窑的开发提供了重要的设计依据。