富氢气体梯级回收技术的工业应用

陈 保 华

(中国石油广西石化公司,广西 钦州 535008)

某大型炼油厂的年加工能力为10.0 Mt,以加工中东含硫原油为主,采用全加氢型工艺流程,因此氢气成为炼油厂加工过程不可或缺的重要原料。连续催化重整(连续重整)装置的副产氢气远不能满足炼油厂对氢气的需求,需配套建设独立的天然气制氢装置弥补氢气资源的不足。随着加工原油的重质化、劣质化,原油硫质量分数由之前的1.6%提高到2.4%,API重度从32.0降低至30.8,吨油制氢用天然气消耗量达到35.14 m3/t,造成制氢成本增加,综合商品率降低;吨油制氢碳排放量为0.047 t/t,占全厂碳排放的13.26%,是碳排放的主要来源之一;同时由于大量富氢气体作为低价值燃料进入燃料气管网,导致燃料气管网中氢气体积分数高达49.29%,造成氢气资源的极大浪费[1]。通过开展氢气系统专项技术攻关,可实现富氢气体梯级回收利用,不仅能减少制氢用天然气,还能降低制氢装置的碳排放量。

1 富氢气体梯级分离工艺设计

1.1 富氢原料气

该大型炼油厂含有多股不同氢浓度的富氢气体,具有较高回收价值,各股富氢气体的组成见表1。由表1可知,蜡油/柴油加氢装置低压分离气(低分气)氢体积分数为90.14%,渣油加氢装置低分气氢体积分数为80.09%,轻烃回收干气氢体积分数为77.85%,变压吸附(PSA)解吸气氢体积分数为57.45%,异构化装置干气氢体积分数为60.53%,催化裂化干气氢体积分数为29.00%。其中渣油加氢装置循环氢排放废氢和低分气一起送至PSA装置作原料,因此渣油加氢低分气氢含量相对较高;轻烃回收装置集中回收全厂所有临氢装置汽提塔塔顶干气,因此轻烃回收干气氢含量相对较高。PSA装置统筹考虑氢气回收率和氢气纯度,通过优化操作控制回收率在88%左右,解吸气氢含量相对略高。

表1 富氢气体的组成 φ,%

1.2 富氢气体梯级分离工艺流程

为提高下游临氢装置反应系统氢分压,降低新氢、循环氢压缩机能量消耗,该炼油厂氢气管网氢纯度控制在99%以上。根据各股富氢气体的组成,将PSA和膜回收分离工艺耦合集成,实现氢气资源充分回收利用,大幅降低制氢装置负荷,有效降低运行成本。富氢气体梯级分离工艺流程示意见图1。

图1 富氢气体梯级分离工艺流程示意

膜回收可以高效处理氢体积分数为20%~90%的原料气,但很难处理CO、NH3等杂质[2]。因此将低浓度的催化裂化干气先经过膜回收二期装置进行初步分离,其产品氢体积分数达到70.62%。膜回收二期的产品氢与轻烃回收干气、异构化干气、火炬回收气一起作为膜回收一期的原料,进行二次分离,其产品氢体积分数达到84.60%。膜回收一期的产品氢与连续重整产品氢、渣油加氢低分气、蜡油加氢裂化低分气、柴油加氢低分气一起作为PSA装置原料,进行三次分离,产出体积分数99.54%的高纯度氢气。PSA具有很强的杂质处理能力,在进气氢浓度较高的情况下,具有较高效益和竞争优势。两种工艺技术的耦合集成可发挥各自技术优势,实现不同浓度富氢气体梯级分离[3]。

2 富氢气体梯级分离效果

2.1 浓度梯级分离

对不同浓度的原料气进行浓度梯级分离。根据不同原料气的氢气浓度,分3个等级进行梯级分离、逐步提浓。一是氢体积分数低于50%的原料气通过膜回收进行一级分离;二是氢体积分数为50%~80%的原料气通过膜回收进行二级分离;三是氢体积分数大于80%的原料气通过PSA进行三级分离。不同浓度梯级分离产品氢气的组成见表2。

表2 不同浓度梯级分离产品氢气的组成 φ,%

2.2 梯级分离效率

不同浓度的原料气实现高效率梯级分离。PSA分离高纯度原料气,氢气回收率达到87.16%。膜回收一期分离中浓度原料气,氢气回收率为73.79%。膜回收二期分离低浓度原料气,氢气回收率为60.46%。各装置物料平衡数据及氢气回收率见表3~表5。

由于渣油加氢低分气、蜡油加氢低分气、柴油加氢低分气携带少量胺液和铵盐,为避免在PSA吸附剂床层结盐造成堵塞而影响分离效率,避免对PSA吸附剂床层支撑丝网造成腐蚀并影响长周期运行,PSA单元需要设置水洗塔和聚结器对原料气进行精制[4]。

表3 PSA装置物料平衡数据及氢气回收率

表4 膜回收一期装置物料平衡数据及氢气回收率

表5 膜回收二期装置物料平衡数据及氢气回收率

由于原料气中含有较多轻烃组分,在压缩过程中会出现凝液,不仅会堵塞膜回收器的小孔,妨碍气体分子的渗透,降低分离性能,而且因为膜丝材质为聚酰亚胺,烃类会溶解膜,造成膜丝永远损坏[5]。因此膜回收装置设置串联过滤器+聚结器的原料精制系统,并设置原料加热器控制进料温度为78~84 ℃,一方面通过定期切液和升温使其温度远高于原料气露点温度,减少凝液对中空纤维膜性能的影响;另一方面通过提高温度使扩散系数提高,渗透速率增大,有利于气体分离。

2.3 分质梯级分离

不同品质的原料气实现分质梯级分离。不饱和干气通过膜回收二期进行分离,尾气含有部分烯烃,不能作为制氢原料,送至燃料气管网。饱和干气通过膜回收一期进行分离,尾气不含烯烃,作为制氢装置原料进一步回收氢气。膜回收一期尾气含有35.31%左右的氢气,因其氢碳原子比例较高,替代部分天然气作制氢原料,进一步回收尾气中的氢气,有利于提高产氢率。

3 对炼油厂的影响

3.1 天然气消耗

采用富氢气体梯级分离回收技术改造前后,吨油天然气消耗量及吨油制氢天然气消耗量的对比见表6。由表6可见:与改造前相比,改造后吨油制氢天然气消耗量从35.14 m3/t降低至26.38 m3/t,降幅达24.93%;全厂吨油天然气消耗量(包括制氢用天然气和燃料用天然气)从42.08 m3/t降低至39.13 m3/t,降幅为7.01%。按照年加工10.0 Mt原油计算,每年降低天然气消耗量2.95×107m3,即21.2 kt。按照天然气价格2 176元/t计算,相当于每年降低成本4 616万元,吨油加工成本降低4.62元。

表6 改造前后天然气消耗量及制氢天然气消耗量对比

3.2 燃料气中氢气含量

采有富氢气体梯级分离回收技术改造前后燃料气中氢气含量对比见表7。由表7可见,与改造前相比,改造后燃料气系统中的氢气体积分数由49.29%降低到25.25%,氢气回收量为16 686.60 m3/h,折合年回收氢气1.46×108m3,即13.1 kt。燃料气不足部分通过提高燃料用天然气量进行补充。因为燃料气中氢气含量降低,天然气占比增加,单位体积热值增加,燃料气消耗量下降9 056 m3/h,降幅为15.12%。

3.3 碳排放

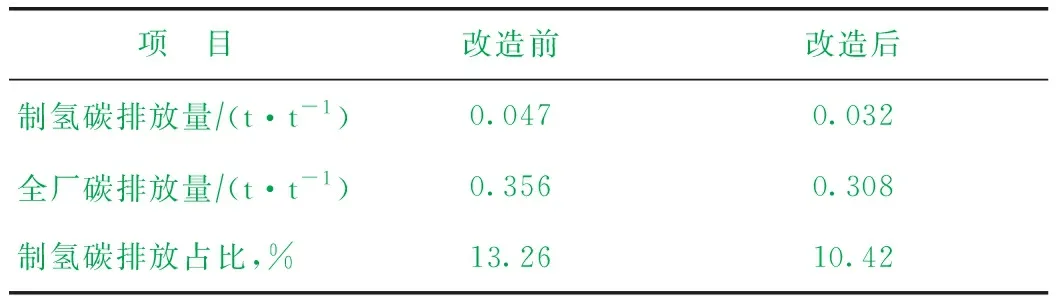

制氢装置是炼化企业碳排放的主要源头之一。通过PSA和膜回收的耦合工艺梯级分离,使富氢气体得以充分回收利用,吨油制氢天然气消耗大幅降低,制氢装置加工负荷降低。采用富氢气体梯级分离回收技术改造前后碳排放强度及制氢碳排放占比见表8。由表8可见:与改造前相比,改造后吨油制氢碳排放量由0.047 t/t降低至0.032 t/t,降幅达31.91%;制氢碳排放占比从13.26%降低至10.42%。按照原油年加工量10.0 Mt计算,实现年减少碳排放150 kt[6]。

表8 改造前后碳排放强度及制氢碳排放占比

4 结 论

(1)采用PSA和膜回收的耦合工艺有利于发挥各自技术优势,通过梯级回收最大程度实现不同浓度富氢气体的提浓回收利用,为下游临氢装置提供高品质的补充氢,可有效降低制氢装置负荷。

(2)采用富氢气体梯级分离回收技术改造后,回收氢气量为16 686.6 m3/h,燃料气中的氢气体积分数由49.29%降至25.25%,吨油制氢天然气消耗量由35.14 m3降至26.38 m3,天然气消耗量减少2.95×107m3/a,碳排放量减少约150 kt/a。