重载铁路钢轨磨损与损伤行为试验研究

李英奇,张银花,刘佳朋,周韶博,王文健

(1.中国铁道科学研究院集团有限公司 金属及化学研究所,北京 100081;2.西南交通大学 牵引动力国家重点实验室,四川 成都 610031)

随着重载铁路货运量的不断增长以及货运车辆轴重的不断提高,列车对轨道的损伤逐渐加剧,小半径曲线上股钢轨的磨耗问题日益严重,而频繁更换钢轨带来巨大的经济损失。在我国重载货运中,车轮和钢轨的磨损问题耗费大量的经济成本,每年对货运列车车轮和重载线路钢轨的养护维修成本高达80 多亿元。因此,构件的长期疲劳性能及损伤规律等需进一步研究。针对日益严重的轮轨磨耗及伤损问题,近年来研发了一些新钢种以及提高钢质纯净度,在大秦线等重载线路使用,取得比较好的效果[1-5]。

李春红等[6]在滚动磨损试验机上探究了CL6车轮与U71Mn 钢轨材料对磨时,不同滑差下重载列车轮轨黏着特性差异与表层损伤机制变化。刘吉华等[7]在磨损试验机上研究了U71Mn 热轧钢轨和4 种不同车轮材料的摩擦磨损行为,对比分析了不同车轮的磨损差异,探究了同硬度比下的磨损机制。陈水友等[8]利用3种新材料和1种钢轨材料作为不同的车轮材料,与U75V 热轧钢轨材料进行匹配试验,研究材料特性对轮轨试样磨损与疲劳性能的影响。曾东方等[9]针对3 种高速铁路车轮钢与同种钢轨钢进行匹配,对比了成分变化对车轮材料力学性能和轮轨摩擦副滚动接触磨损性能的影响。

Santa等[10]设计R260,R350HT和R400HT这3种钢轨钢与ER8 车轮钢对磨试验,分析了磨损率和摩擦系数与轮轨试样在接触界面处的摩擦功关系,通过对各试样的耐磨性和抗疲劳性能差异对比分析,认为硬度决定钢轨材料的耐磨性能。Hasan等[11]利用磨损试验机研究2 种新设计的低碳连续冷却无碳化物贝氏体钢轨钢与珠光体钢轨钢的磨损性能,分析总结滑差10%时的磨损机制,认为磨损过程中的主要材料去除过程是微凸体变形造成的压痕损伤,产生的硬质磨屑与界面的混合并与滚动接触疲劳裂纹的聚结导致分层剥落。Lee 等[12]进行现场试验和实验室内球盘磨损试验,对比贝氏体钢轨与珠光体钢轨耐磨性,认为贝氏体钢轨耐磨性较差,并提出初始硬度不能可靠地预测钢轨的磨损和寿命,需要将钢轨服役时的显微硬化变化考虑在内。Masaharu 等[13]模拟重载铁路用钢轨滚动接触疲劳伤损的产生并分析机理,评估不同碳含量对珠光体钢轨的伤损影响,基于断裂力学方法提出了一种抑制高碳珠光体钢疲劳裂纹扩展的可能机理。

综上,国内外学者利用试验室滚动接触疲劳试验机进行了大量的研究,从试验参数和材质角度对比分析了磨损和疲劳的差异以及机理,但是对于强度等级由低到高的多种现役钢轨材料的磨损和疲劳性能的差异性分析研究相对较少。

本文针对不同强度重载铁路用高强钢轨进行耐磨性能和抗滚动接触疲劳性能的研究,采取实验室小试样模拟实际工况,通过试验研究,优选出耐磨损和抗接触疲劳性能较好的钢种,为更高轴重重载铁路钢轨材料使用提供建议。

1 试验材料及试验方案

1.1 试验设备及试验参数

由于现场试验的成本和周期问题,很多摩擦磨损试验在实验室内通过滚动接触疲劳试验机进行,并取得了很多研究成果[14-17]。本试验的设备型号为MJP-30A。试样取自实物钢轨和车轮,取样位置和试样尺寸如图1所示。

图1 对磨试样取样位置及样品尺寸

在滚动疲劳试验机上,车轮试样安装在下方主轴上,钢轨试样安装在上方陪轴上,主轴转速为500 r·min-1,陪轴转速为490 r·min-1,滑差率为2%。按照赫兹接触准则[18-19]计算实验室对磨试样接触位置的最大法向接触应力,使模拟试验更好的接近实际轮轨接触条件。本试验模拟现场轴重23 t,接触斑位置最大接触应力为1 430 MPa,根据赫兹接触准则求解试验过程中的所需施加法向载荷为4 300 N。考虑较大接触应力下滚滑磨损过程中摩擦热的影响,在试验时外加大功率电扇对磨损试样进行风冷降温。

1.2 试验材料及试验方案

选用U75V 热处理(U75VH),U75V 热轧(U75V),U78CrV 热处理(U78CrVH),U78CrV热轧(U78CrV)共4 种珠光体钢轨和贝氏体钢轨(U22SiMn)及CL60 车轮材料作为试验材料,其化学成分及力学性能见表1。表中:车轮硬度为车轮踏面下30 mm 处硬度,钢轨硬度为轨头顶面中心线处硬度。试样信息与试验方案见表2。试验时,分别在循环转数为1 万、2 万、3 万、4 万、5万r 时停止试验,测量质量、粗糙度等试验数据,试验结束后,沿轧制方向切取轮轨试样并制样,分析光学显微镜和扫描电子显微镜下的微观结构。

表1 试验用货车车轮化学成分与力学性能

表2 对磨试验试样信息与试验方案

2 试验结果及分析

2.1 磨损

为了研究不同轮轨材料在不同转数下的磨损情况,在试验过程中测量试样每1 万转的质量损失,并计算每转的平均磨损率。4 种珠光体钢轨和贝氏体钢轨材料及CL60 车轮材料的平均磨损率随着不同对磨转数的变化情况如图2 所示。由图2 可知:钢轨材料的磨损率逐渐稳定在1万~2万r之间,磨损率分别为6.36 μg·r-1(U75VH),8.17 μg·r-1(U75V),4.89 μg·r-1(U78CrVH),5.36 μg·r-1(U78CrV)及11.9 μg·r-1(U22SiMn);车轮试样的磨损率随着转数的增加呈现先增加后降低的趋势;不同材料钢轨在不同转数下的磨损率有比较明显的区别,贝氏体钢轨的磨损率明显要比珠光体钢轨大;与4 种珠光体钢轨对磨的CL60 车轮磨损率相差不大,但与贝氏体钢轨对磨的CL60 车轮磨损率要比与珠光体对磨时小很多;对磨5万r后,5种钢轨中U78CrVH 钢轨的磨损量最小,U22SiMn 钢轨的磨损量最大;对磨5万r后,珠光体钢轨-CL60组合中,车轮试样的磨损量约为珠光体钢轨试样磨损量的3~4倍,并且各钢轨试样的磨损量差异较大;贝氏体钢轨-CL60组合中,车轮试样磨损量是贝氏体钢轨试样磨损量的1.3倍,两者之间差距不大,车轮试样的磨损量比其他试验组中的车轮试样磨损量少约36%。

图2 轮轨材料各转数下平均磨损率及5万r时磨损量

由理论可知,提高钢轨材料硬度会增强其耐磨性。同种成分的钢轨,热处理后硬度要高于热轧态,所以热处理钢轨表现出较好的耐磨性能,4 种不同的珠光体钢轨试样以及贝氏体钢轨试样的硬度比较:U22SiMn(400HV0.5)>U78CrVH(395 HV0.5)>U75VH(381HV0.5)>U78CrV(328 HV0.5)>U75V(311HV0.5),4 种珠光体钢轨的磨损量与硬度呈负相关,而贝氏体钢轨由于组织的不同并没有很好地符合这个规律。

不同摩擦副轮轨的整体磨损量与轨轮硬度比之间的关系如图3 所示。由图3 可知:硬度比最大为1.33(U78CrVH-CL60),轮轨整体磨损量为1.23 g,U22SiMn-CL60 组合硬度比为1.31,轮轨整体磨损量为1.24 g;硬度比最小为1.03(U75V-CL60),其轮轨整体磨损量为1.43 g;总体上轨轮硬度比与轮轨整体磨损量呈负相关,在1.03∶1~1.33∶1范围时,硬度比越高轮轨整体磨耗量越小;针对同种车轮材料来说,珠光体钢轨的硬度越高,钢轨本身的磨损量越小,而车轮的磨损量相差不大(见图2(c)),所以轮轨整体磨损量逐渐变小;对于贝氏体钢轨来说,贝氏体钢轨本身的硬度很高,但是其耐磨性较差,车轮材料的磨损量相对较小,轮轨整体磨损量也相对较小。

图3 轨轮硬度比与整体磨损量

2.2 摩擦系数

不同轮轨组合下钢轨材料的摩擦系数随着转数的变化曲线如图4 所示。由图4 可知:U22SiMn-CL60,U78CrV-CL60 及U75VH-CL60几种组合出现了明显的磨合阶段(0~1.3万r),然后由磨合阶段进入稳定磨损阶段的过渡(1.3 万~1.7 万r),最后是稳定磨损阶段,起始点大约在2 万r 左右;而U78CrVH-CL60 和U75V-CL60 组合没有出现明显的磨合阶段,整个试验过程中摩擦系数呈现连续降低趋势。试验中4 种珠光体钢轨与CL60 对磨稳定磨损阶段的摩擦系数约为0.38。

图4 不同钢轨材料摩擦系数变化曲线

2.3 表面形貌及伤损

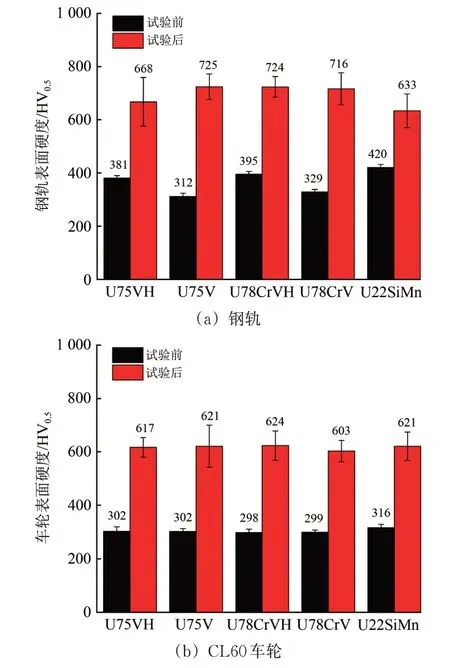

2.3.1 表面硬度

表面硬度随转数的变化如图5 所示。由图5 可知:贝氏体钢轨的硬度总体略低,在590~710 HV0.5范围波动,其他4 种珠光体表面硬度主要在650~750 HV0.5左右波动;而试验过程中与各种钢轨对磨车轮试样的表面硬度在590~660 HV0.5之间波动;整体上珠光体钢轨的磨损表面硬度普遍高于CL60 车轮试样,U22SiMn 钢轨的磨损表面硬度与CL60车轮试样表面硬度无明显差别。

图5 不同试样表面硬度随转数变化

外加循环应力使材料进入塑性阶段后,由于反复的塑性变形使材料的特性改变,抵抗变形的能力增加(循环硬化)或减少(循环软化)。在循环加载过程中,传统珠光体钢轨材料表现为初始循环硬化和快速饱和,然后接近长期稳定状态[19-20]。文献[21-22]指出珠光体钢轨在距轨顶面不同深度处表现出循环稳定特征。与珠光体钢轨相比,无碳化物贝氏体钢轨表现出快速的初始循环硬化,然后持续软化直到失效[20,23-26]。所以贝氏体热轧钢轨在经过一定转数摩擦磨损后,硬度下降较多可能与循环软化有关。

2.3.2 伤损形貌及裂纹尺寸

许多轮轨材料摩擦磨损试验主要针对试验终态的数据进行分析和探讨,但对于磨损过程的伤损变化情况研究不多,而研究伤损演化过程有助于了解表面裂纹从萌生到扩展再到断裂的过程。因此,以U75VH-CL60组合和U22SiMn-CL60组合为例进行伤损规律的研究。

U75VH-CL60 和U22SiMn-CL60组合在不同转数下的试样表面伤损形貌如图6 和图7 所示。由图6和图7可知:U75VH-CL60组合中,当转数为1 万r时,钢轨表面出现大量的点蚀和部分疲劳裂纹,随着转数的增加,点蚀减少,连贯的疲劳裂纹更加密集,裂纹尺寸逐渐增大(垂直于滚动方向),最终裂纹形成起皮断裂,车轮试样表面在2万r 时出现相互平行的裂纹条带,当达到5 万r时,出现明显的剥落痕迹;U22SiMn-CL60 组合中也表现出随着转数的增加,轮轨试样表面疲劳裂纹数量和尺寸增加的趋势。

图6 不同转数下U75VH--CL60组合轮轨表面形貌

图7 不同转数下U22SiMn--CL60组合轮轨表面形貌

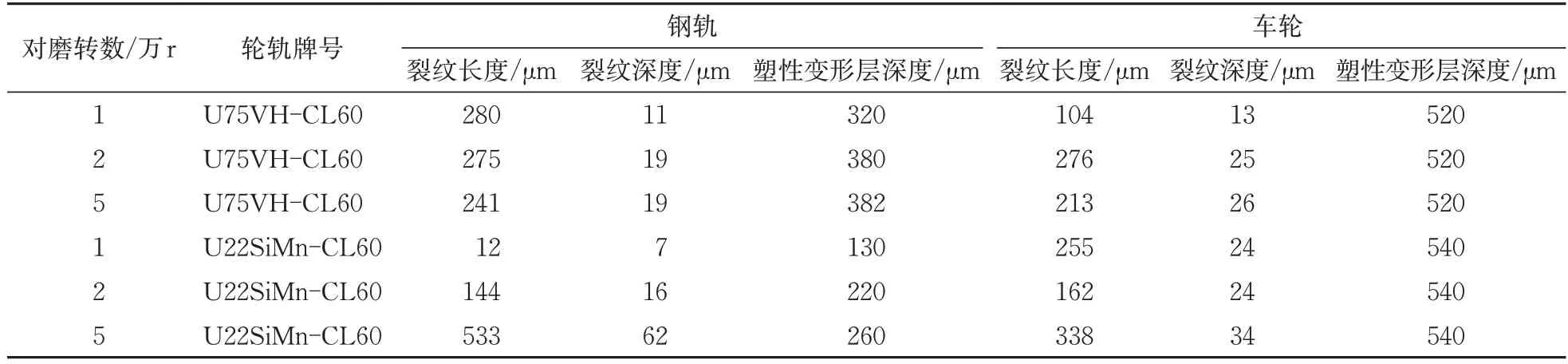

不同循环次数下轮轨试样裂纹深度和长度及塑性变形层深度测试结果见表3。由表3可知:U75VH钢轨裂纹深度最大值约为19 μm,并且在磨损试验的早期阶段就达到了最大值;5 万r时,贝氏体钢轨试样裂纹深度最大值为62 μm,相比珠光体钢轨裂纹达到最大值的时间更长;此外,贝氏体钢轨的裂纹深度和长度在磨损前期比珠光体钢轨要小,贝氏体钢轨萌生裂纹所需的时间较珠光体钢轨长。由于贝氏体钢轨的疲劳强度大于珠光体钢轨,具有更优异的抗疲劳裂纹萌生的能力,表现出具有更好的抗接触疲劳性能。

表3 不同对磨转数下轮轨试样的裂纹深度和长度

2.3.3 剖面组织

不同试样磨损5 万r 后剖面组织如图8 所示。考虑试验是在高接触应力下的滚滑磨损,试验过程中摩擦热会对组织产生影响,所以在试验时利用大功率电扇对试样进行风冷。由图8可知:塑性变形层深度最大的是U75V 钢轨试样,约为490 μm,其次是U78CrV,厚度最小的是U78CrVH,仅有230 μm;对于珠光体钢轨而言,同种合金成分的钢轨,热处理状态的塑性变形层厚度要小于热轧态;磨损后的剖面组织除接触区域组织产生严重的塑性变形外,未因试验过程中的温度影响而产生其他异常组织。

图8 不同试样磨损后剖面组织

2.4 磨损机理及耐磨性能差异

根据磨损件的表面特征等将实际磨损条件下的磨损机制大致分为4 类[27]:黏着磨损、表面接触疲劳磨损、磨料磨损、腐蚀磨损。试验中,珠光体和贝氏体钢轨在对磨前期表面主要存在轻微点蚀和部分疲劳裂纹,尺寸相对细小的裂纹遍布整个试样接触表面,当转数增加时裂纹尺寸成倍增大(见图6、图7 和表6),裂纹呈连续状主要集中在接触界面的中间区域,并且由中间向两侧程度逐渐减轻。接触应力为1 430 MPa,滑差为2%条件下,主要磨损机制是表面接触疲劳磨损,伤损形貌从轻微的点蚀逐渐转变为严重的连贯起皮状剥落;表面裂纹形成后更容易沿着塑性变形层流动方向传播,其中一部分裂纹会向更深的亚表层传播,而由于剪切应力的作用,裂纹向上扩展,少数裂纹会相互连接,从而形成微小的碎屑,最终至剥落。磨损机理示意图如图9所示。

图9 磨损机理示意图

有研究表明,贝氏体钢轨的耐磨性相对较差与其加工硬化程度相关[28-29]。加工硬化程度取决于钢种的基体硬度,基体硬度越大的材料形变量越小,加工硬化程度也越小。试验中,试验前贝氏体钢轨的硬度高于珠光体钢轨,试验后贝氏体钢轨表面硬度低于珠光体钢轨,与CL60 车轮磨损后的表面硬度接近(见图5 和图10);塑性变形层深度小于珠光体钢轨,试验后其磨损量大于珠光体钢轨,与CL60 车轮磨损量接近(见图2(c))。加工硬化程度及轮轨接触后的表面硬度不同,是贝氏体热轧钢轨耐磨性能不如珠光体钢轨的原因之一,不同的金相组织结构是磨损存在差异的另外1个可能的原因,还需继续深入研究与探讨。

图10 试验前后轮轨试样表面显微硬度

3 结论

(1)5 种不同强度钢轨中,经过相同转数对磨后U78CrV 热处理钢轨的磨损量最小,贝氏体钢轨的磨损量最大,其耐磨性能相对于珠光体钢轨较差;但与贝氏体钢轨对磨的车轮磨损量相对最小。轨轮硬度比与轮轨整体磨损量呈负相关,对于珠光体钢轨,硬度比越高轮轨整体磨耗量越小;对于贝氏体钢轨,其耐磨性较差,但车轮材料的磨损量相对较小,轮轨整体磨损量也相对较小。

(2)磨合阶段摩擦系数呈现先增加后降低的趋势,达到稳定磨损阶段,摩擦系数基本保持不变;钢轨稳定磨损状态特征是磨损率保持基本恒定。试验中4 种珠光体钢轨与CL60 车轮对磨的稳定磨损阶段摩擦系数约为0.38。

(3)随循环次数的增加,珠光体钢轨和贝氏体钢轨试样的表面损伤从点蚀向连贯起皮剥落发展,主要磨损机制是表面接触疲劳磨损;在磨损试验的早期阶段,U75V 热处理钢轨试样裂纹深度达到了转变为剥落的条件;贝氏体钢轨的裂纹深度和长度在磨损前期比珠光体钢轨小,裂纹深度达到转变为剥落条件的时间更长,这是由于贝氏体钢轨的疲劳强度大于珠光体钢轨,贝氏体钢轨萌生裂纹所需的时间较珠光体钢轨长。因此贝氏体具有更优异的抗疲劳裂纹萌生的能力,表现出更好的抗接触疲劳性能。

(4)加工硬化的程度取决于钢种的基体硬度,基体硬度越大的材料形变量越小。贝氏体钢轨的加工硬化程度及磨损试验后其表面硬度低于珠光体钢轨,是贝氏体热轧钢轨耐磨性能不如珠光体钢轨的原因之一。不同组织结构的材料耐磨性能差异,还需继续深入研究与探讨。