液化气脱硫技术的清洁化技术改造研究

姜 磊,刘 帆,陈卫军,宗廷贵

(中国石油宁夏石化公司,宁夏银川 750026)

宁夏石化液化石油气(LPG)精制主要对无机硫化氢和有机硫醇、硫醚、羰基硫等进行脱除,利用N-甲基二乙醇胺溶液(MDEA)具有较高的H2S 选择吸收性、不易降解和吸收速度快等优点,脱除石油液化气中的H2S。采用两级纤维膜接触脱硫醇技术,提高液化气中的硫醇与碱液中的氢氧化钠的反应速率和反应深度,碱液通过催化氧化再生后循环利用,脱除石油液化气中的硫醇硫。由于碱液再生后二硫化物和硫代硫酸钠分离困难,被液化气不断萃取,易造成液化气总硫超标,频繁更换碱液来保证脱硫效果,碱渣外排量高达400 t/a,COD 高达(20~30)×104mg/L,对污水处理厂冲击巨大,外部碱渣处理费用也较高,给环保带来较大压力,并增加了装置运行成本[1]。脱硫醇尾气中因含有氮气、过剩氧气、低碳烃、硫化物及残余碱等组分,采用焚烧的方式仍会对环境造成一定的污染[2]。

随着汽油质量升级需求,对催化裂化装置进行了降烯烃综合技术改造,催化液化气产量由原来的35×104t/a 增加到48.8×104t/a,考虑到常压蒸馏装置脱轻烃稳定塔分离出的3.7×104t/a 液化气并入液化气脱硫装置,液化气脱硫系统进料量达到了52.5×104t/a,液化气脱硫精制装置必须进行“消瓶颈”技术改造。在保证扩能后液化气脱硫后产品质量的同时,保证液化气精制过程清洁化,消除“废碱渣和尾气”的排放。

1 工艺原理及特点

催化液化气脱硫醇采用河北精制公司深度脱硫工艺技术,包括功能强化助剂、三项混合氧化再生、再生催化剂与抽提剂分离等工艺设备措施。

1.1 脱硫化氢技术原理

无机物硫化氢的脱除仍采用MDEA 胺吸收工艺技术,吸收石油液化气中硫化氢后富胺液再生循环利用,酸性气进入硫磺回收装置,严格控制脱后H2S 含量,否则与脱硫醇碱液形成无机盐,增加碱液消耗。

1.2 脱硫醇技术原理

脱硫醇溶剂与硫醇反应,通过纯氧再生溶剂将硫醇盐转化为二硫化物进入脱硫醇溶剂中,实现液化气硫醇硫的脱除,少量的硫化氢与脱硫醇溶剂接触生成硫化物,溶剂再生时生成硫代硫酸盐,增加了碱液消耗。该过程中的化学反应方程式如下:

2 技术改造及效果分析

2.1 技术改造情况

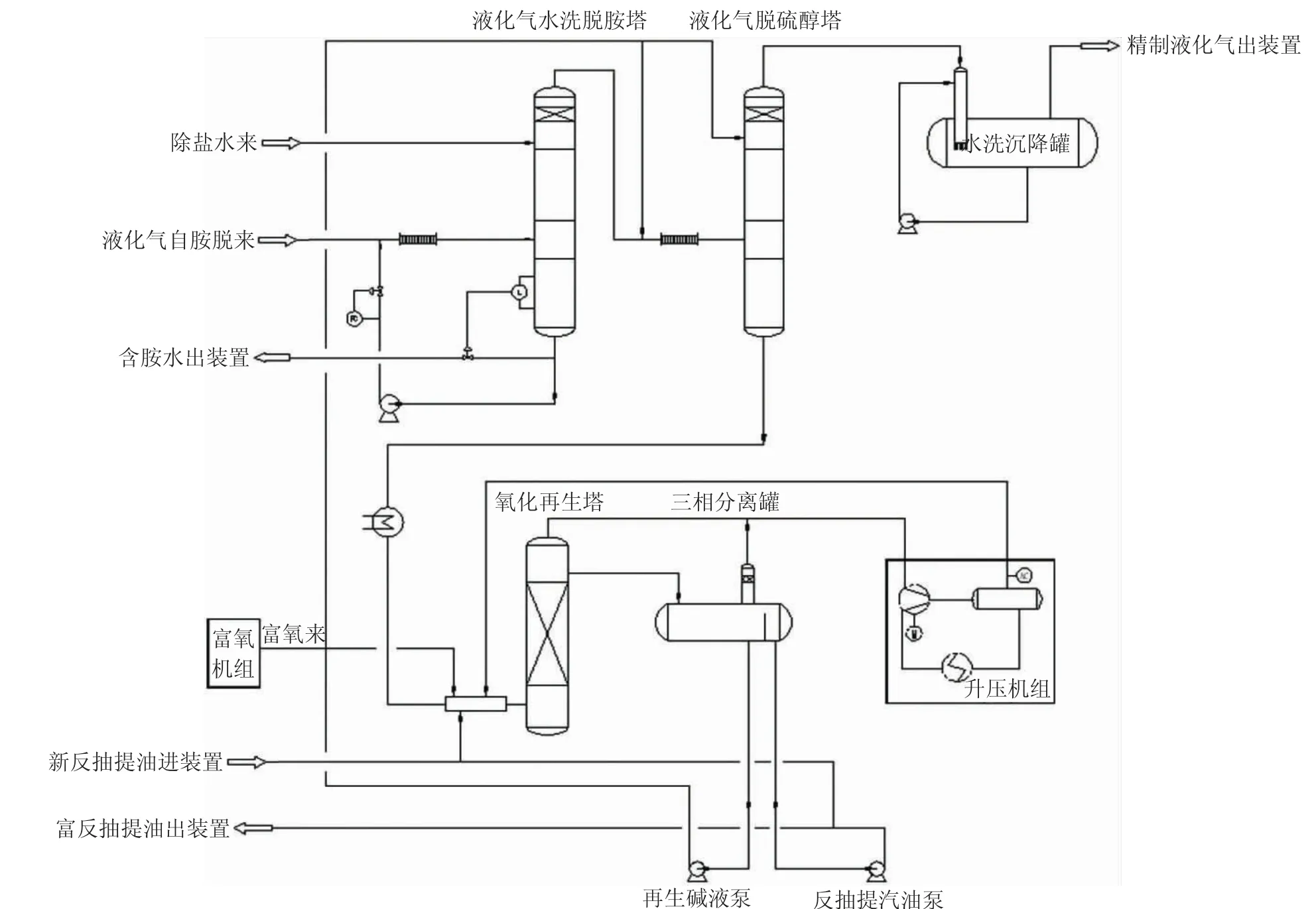

2020 年7 月大检修期间对催化装置的液化气脱硫醇系统进行了升级改造,通过胺脱优化、原料预处理(水洗脱胺)、溶剂升级、定量补氧、尾气循环、三相氧化和固定床再生等措施,在保证液化气产品深度脱硫的同时,实现了碱渣和尾气的近零排放,改造后液化气脱硫醇流程见图1,其技术特点如下:

图1 改造后液化气脱硫醇流程

(1)溶剂再生效果好。消除了抽提过程二硫化物副反应,脱后产品总硫低,实现了常温再生,无需再加热。

(2)再生过程本质安全。通过采用三相混合再生技术、合理选择反抽提油品种及混氧器的选用等措施确保再生混合气远离爆炸极限操作。

(3)溶剂性能升级。使用复配的脱硫醇溶剂取代NaOH 做抽提剂,脱硫活性高、易再生、纳污能力强,可实现在线复活。

(4)胺脱优化回收胺。降低硫化氢残留,水洗回收胺,消除胺对脱硫醇溶剂的危害,将污染物资源化。

(5)尾气升压循环使用,解决了尾气处理困难问题。尾气中的过剩氧是再生需要的,高浓度烃含量是保障再生过程本质安全的条件之一,所以尾气循环回去都是有价值的,实现了变废为宝[4]。

2.2 技术改造效果

2.2.1 工艺参数 设计中强化了胺脱工序对H2S 的脱除,保证胺脱后H2S≯10 mg/m3,同时防止少量的H2S带入到后续的液化气脱硫醇单元,以免造成脱硫醇溶剂损失。增加了液化气水洗脱胺工序流程,可有效回收胺液,又避免了夹带的胺液到脱硫醇系统污染溶剂,水洗后的含胺水送至胺液再生装置。从开工运行到现在,胺脱和预水洗部分运行正常,脱硫醇塔和溶剂再生塔运行正常。

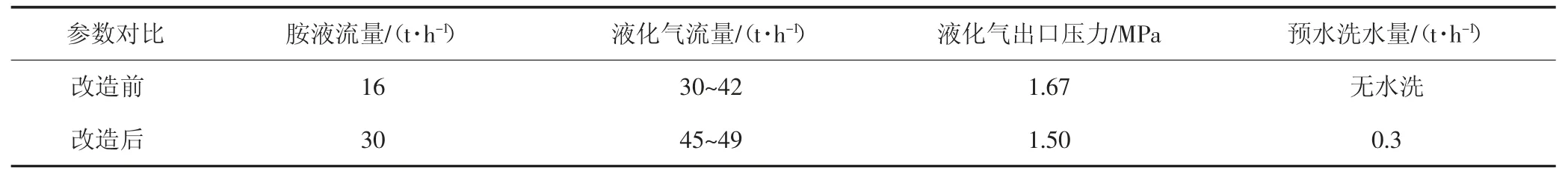

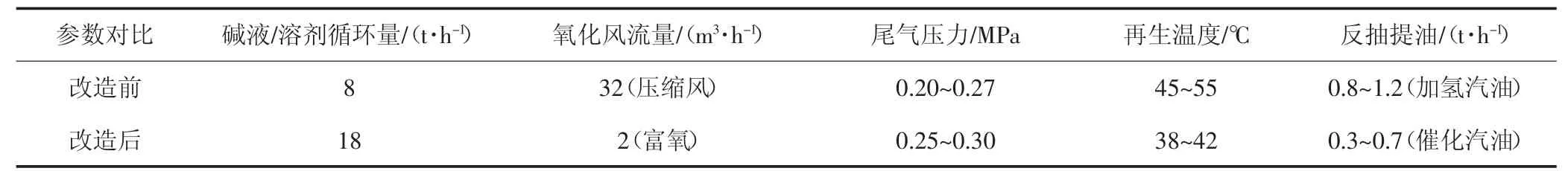

由表1 可以看出,技改后液化气进入脱硫装置的量比改造前增加了17%,胺液循环量提高了14 t/h,在生产运行中未出现液化气大量带胺液的情况。

表1 胺脱部分改造前后参数对比

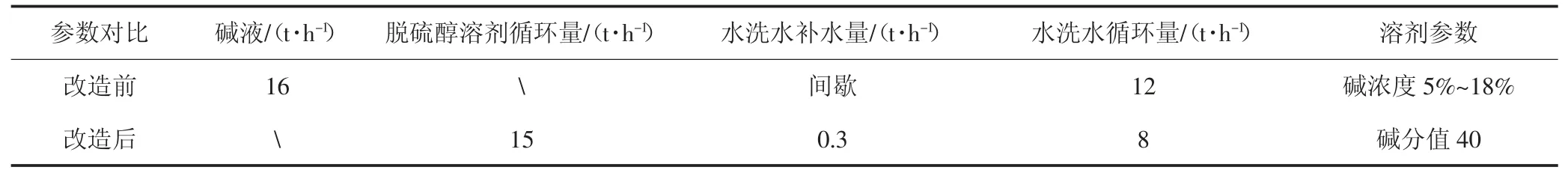

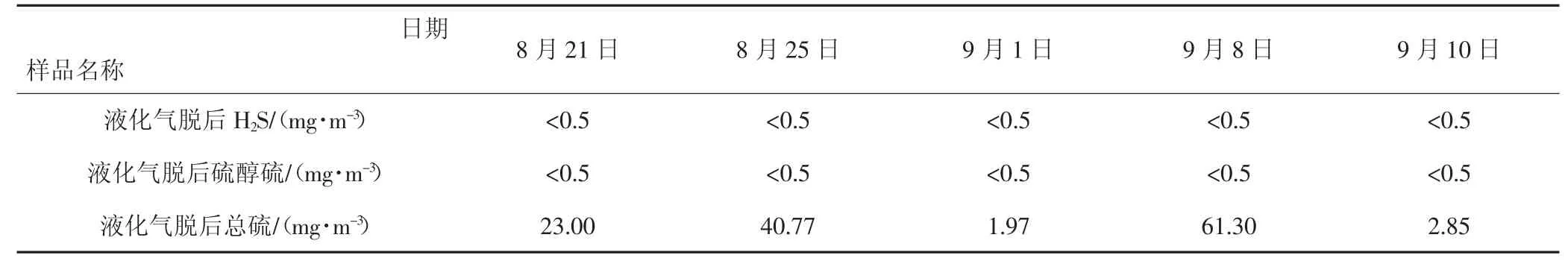

由表2、表3 看出溶剂循环量随液化气脱硫醇塔的循环量增加而增加,正常操作循环量为10~13 t/h,最大可达到15 t/h。技术改造前氧化风满量程32 m3/h,尾气连续排放;技改后富氧注入量2 m3/h,富氧量根据尾气中氧含量自动调节,控制氧含量在8%~12%。尾气压力在技改后稳定,与系统温度有关,尾气循环利用,实现尾气零排放;再生温度比技术改造前缓和,基本在40 ℃左右,实现常温再生。

表2 脱硫醇部分改造前后参数对比

表3 氧化再生系统改造前后参数变化

2.2.2 产品质量对比(表4、表5)由表4、表5 数据对比可以看出液化气脱后H2S 和硫醇硫含量改造前后数据基本一致,说明装置负荷增加后脱H2S 和脱硫醇达到了预期目标。但是液化气总硫不定期出现超标问题,尤其是丙烯中羰基硫、C4硫含量、烷基化油硫高的问题。

表4 改造前产品质量

表5 改造后产品质量

3 攻关与研究

催化裂化装置催化剂配方调整和反应条件的变化,液化气中的羰基硫发生变化,为此开展攻关研究,采用硫形态及库伦法总硫分析法对液化气脱硫醇前后样品进行对比分析。

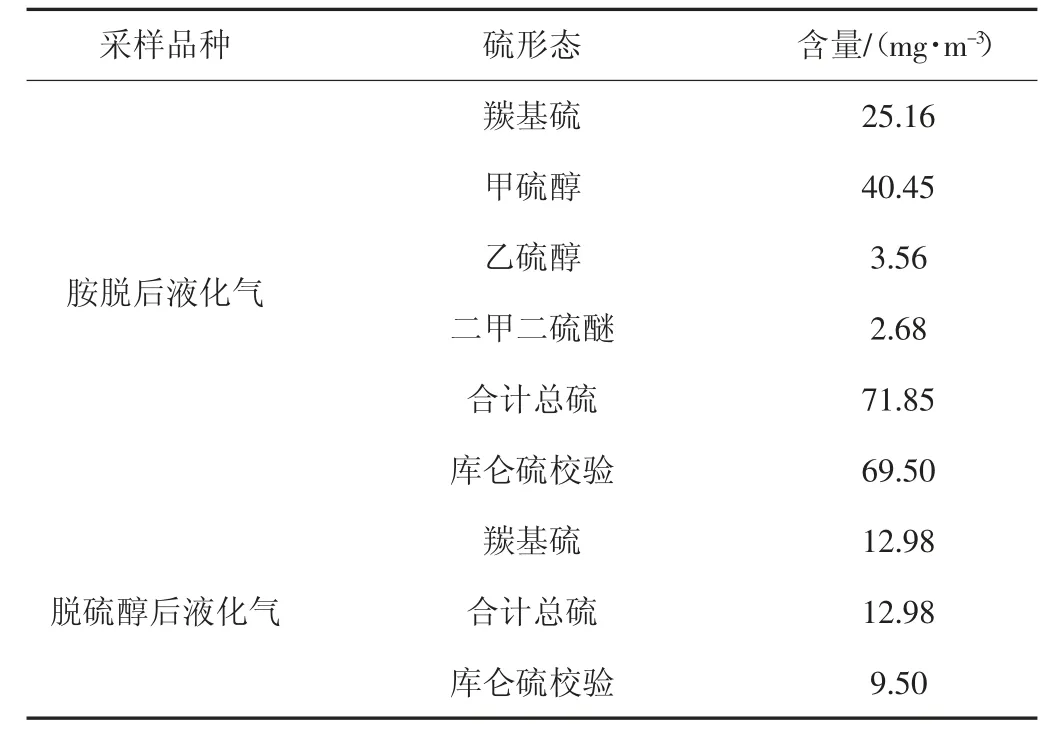

从表6 分析结果来看,原料液化气中硫化氢已脱除干净,原料中非活性二甲二硫醚、羰基硫等含量较低,可脱硫化物甲硫醇、乙硫醇占绝大部分,羰基硫含量较高。经过脱硫醇后,硫醇脱除干净,羰基硫水解或被吸收掉一半左右。

表6 液化气脱硫醇前后分析数据

羰基硫沸点-50.2 ℃与丙烯沸点-47.7 ℃接近,经过气体分馏装置后,液化气中羰基硫全部富集到丙烯中,丙烯中羰基硫超标。

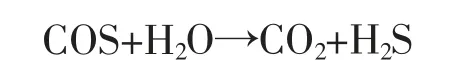

根据羰基硫的化学性质,能发生分解、水解、氧化以及还原反应生产硫化氢和硫单质,根据液化气脱硫工艺采用羰基硫的水解反应进行间接脱硫,水解反应方程式。

在25 ℃的条件下,羰基硫的水解速率常数仅为0.001 s-1,但水解反应可被碱催化[5]。为了防止影响后续装置运行,在脱硫醇溶剂中加入适量羰基硫水解剂强化脱除液化气中羰基硫,2021 年2 月9 日加入8 t 羰基硫水解剂。添加羰基硫水解剂后,液化气脱后总硫含量由4 mg/m3左右降低至3 mg/m3以下;丙烯中的硫含量降低至5 mg/m3以下。

4 脱硫醇溶剂净化情况

装置运行过程中,液化气中夹带的各种杂质会缓慢造成溶剂碱分值降低,如羰基硫脱除过程中,羰基硫水解成硫化氢和二氧化碳,与脱硫醇溶剂反应,会造成溶剂碱分值下降。脱硫醇溶剂在使用过程中需保持碱分值≥8,以保证液态烃脱硫醇效果,当系统中脱硫醇溶剂碱分值<8 时,需对系统溶剂进行净化提浓至碱分值≥40,或补充部分脱硫醇溶剂提高碱分值。

装置脱硫醇溶剂从2020 年8 月18 日开工碱分值为41 运行至2021 年8 月26 日碱分值为9,此时液化气脱后总硫仍<1 mg/m3,未影响脱硫醇效果。为确保产品质量,于2021 年8 月27 日至9 月10 日对装置脱硫醇溶剂进行净化处理,共处理装置脱硫醇溶剂约180 t。脱硫醇经过净化后,碱分值上升至40,过程中产生约15 t 固废,较之前碱渣量大幅下降。

5 结论

液化气深度脱硫技术改造后,装置负荷增加了30%,液化气脱后的硫化氢、硫醇合格率稳定达到100%,在溶剂中复配羰基硫水解剂实现羰基硫的脱除,实现了高COD 碱渣和尾气“近零排放”目标,实现了经济与环保双重效益。