粗糙度对水性涂料涂装膜层结合力的影响

陈 婧

(贵州交通职业技术学院汽车工程系,贵州贵阳 550008)

水性涂料是以水作为溶剂的涂料,在工业生产各个领域已逐渐被接受。在金属材料防腐蚀工程应用中比较成熟的水性涂料是电泳涂料,其耐腐蚀性能优异,但在其余多数工程应用中,防腐性能的欠缺使其广泛使用受限。随着环境保护意识的增强,水性涂料代替溶剂型涂料是涂装技术发展的必然趋势[1-2]。尽管应用于金属防腐蚀领域水性涂料与溶剂型涂料相互比较而言其性能还存在一定差距,其技术进步仍旧是比较明显的[3],技术人员从改善漆料种类、严控前处理方式、优化涂装施工工艺参数等各个方面进行了改进,为水性涂料涂装生产奠定了基础。

基于溶剂型涂料涂装的研究成果,前处理是影响涂层质量的关键因素之一,可以保证零部件获得所需的表面状态,如合适的粗糙度是作为涂层与基体结合的质点,首先漆膜与凸凹不平的基体表面存在正常的结合,同时还存在相互之间的机械咬合作用,在破坏应力作用下二者共同阻碍漆膜的运动,防止其发生破裂。对于水性涂料涂层来讲,获得合适的粗糙度对于提高涂层与基体的结合力同样尤为重要。为此本文选择市售水性涂料,以喷砂作为前处理工艺,研究粗糙度对涂装与基体结合力的影响,为水性涂料涂装生产提供借鉴。

1 前处理方案

喷砂是较为常见的涂装前处理工艺,不同直径的砂粒在喷砂后零部件表面可以获得不同的粗糙度,合适的粗糙度可以保证涂层的质量[4-6]。目前工程应用中多数涂装基体材料为铝合金、普通钢铁材料与不锈钢,材质不同采用相同粒径的砂粒喷砂处理后其粗糙度是不同的,因此需要根据不同基体材料确定喷砂的具体工艺参数。

铝合金表面容易生成的覆盖物是氧化铝层,致密地覆盖于金属表面,这一层氧化膜比较薄,且铝合金基体较软,在喷砂过程中受到冲击容易脱落。普通钢铁材料表面容易生成的覆盖物是氧化皮与锈蚀,虽然氧化皮比较薄且容易除去,但是锈蚀一般容易向内部扩散,因此去除普通钢铁材料表面的氧化皮与锈蚀需要较大的冲击力。不锈钢表层容易发生钝化,对其进行涂装同样需彻底去除其表面的钝化膜,但涂装类不锈钢零部件一般属于薄壁件,砂粒的颗粒度如果较大,可能会引起基体材料变形,最终造成零部件报废。

考虑到基体材料的不同,选用石英砂,粒径分别为80~100目、120~150目与150~180目。对于三类不同的基材试样,均以规格相同的砂粒击打其表面获取合适的粗糙度,然后进行涂装,测试其附着力与耐腐蚀性能,以优化前处理方式,便于生产的统一组织。

2 实验部分

2.1 基材选择

试验基材为6005铝合金、45#钢与202不锈钢,粗糙度为1.6 μm。6005铝合金、45#钢试片规格:100 mm×70 mm×5 mm。202不锈钢试片规格:100 mm×70 mm×5 mm,100 mm×70 mm×4 mm,100 mm×70 mm×3 mm,100 mm×70 mm×2 mm,100 mm×70 mm×1 mm。基体材料成分见表1。

表1 基体材料成分Tab.1 The composition of the matrix materials

涂装体系为市售水性环氧底漆与水性丙烯酸聚氨酯面漆。

2.2 施工工艺

喷砂工艺:喷嘴口径0.6 mm,压力0.5 MPa,零部件表面与喷口距离为600~700 mm,枪速为0.55 m/s,石英砂,粒径分别为80目、100目、120目与150目。

涂装工艺:底漆2遍→24 h晾干→面漆2遍→24 h晾干。喷孔直径为3 mm,空气喷出压力为0.4 MPa。底漆膜厚30~37 μm,总膜厚≥100 μm。

2.3 性能检测

所有试验均测试5个样品。采用型号为Mitu‐toyo SJ210粗糙度测试仪检测喷砂后粗糙度。选用DP-2100厚度测量仪测试底漆膜层厚度与膜层总厚度。选用DeFelskoAT-A拉拔仪测试膜层附着力。选用JST-120盐雾腐蚀试验箱测试膜层耐蚀性,测试条件:5%NaCl溶液,pH6.5~7.2,温度35±2℃,连续喷雾,观察周期100 h,试验总时间为1300 h。

3 试验结果

3.1 变形量

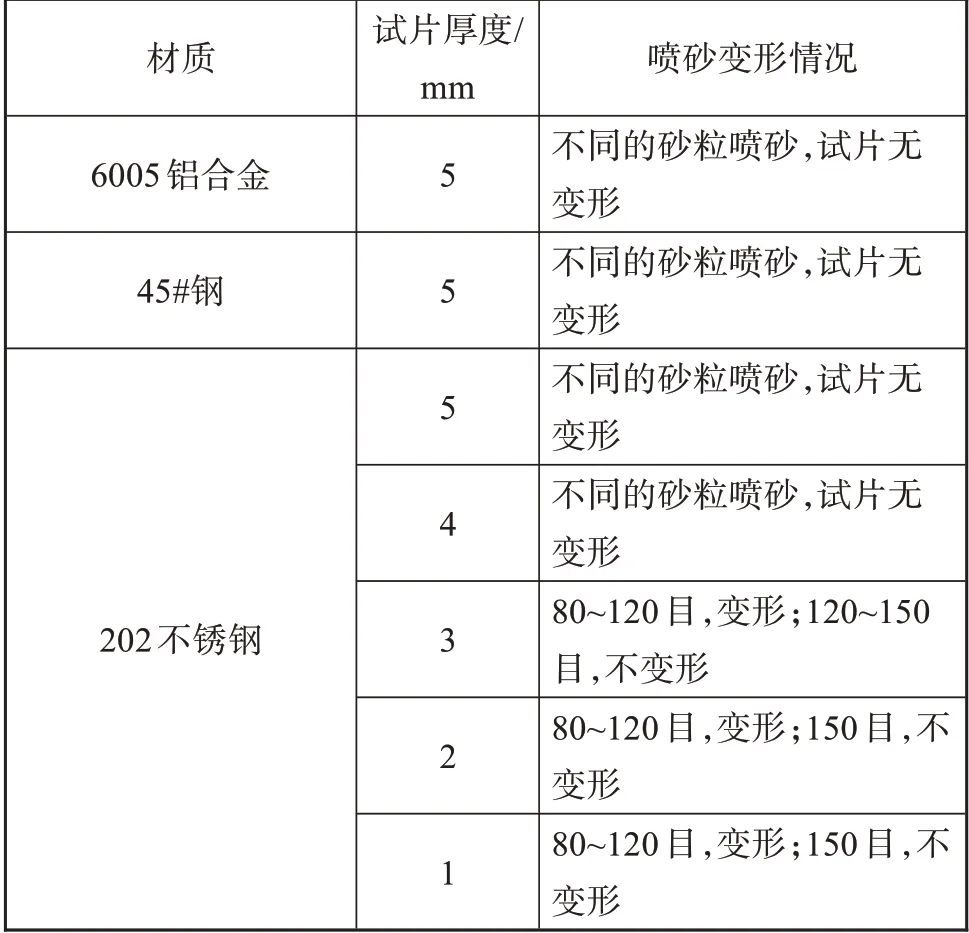

喷砂处理后试样变化明显,试样厚度较大时,不论使用哪一种粒径的砂粒进行喷砂处理,试片均无明显变形。但试片过薄时,喷砂后试片变形较大。具体来讲,厚度为5 mm的6005铝合金与45#普通钢材,采用不同粒径的砂粒喷砂后,试片均无变形。厚度为5 mm与4 mm的202不锈钢试片采用不同粒径的砂粒喷砂后均无变形,厚度为3 μm的试片采用80~120目的砂粒进行喷砂后试片变形,采用120~150目的砂粒喷砂后无变形,厚度为2 mm与1 mm的试片采用80~120目的砂粒进行喷砂后试片变形,采用150目砂粒进行喷砂后试片无变形。6005的铝合金与45#普通钢材因其价格便宜,使用过程中零部件壁厚较大。而对于不锈钢由于其本身具备良好的耐腐蚀性能且价格较高,所以其零部件壁厚较薄,采用喷砂作为前处理工艺,需考虑零部件变形问题。本文旨在验证喷砂对漆膜附着力的影响,故下文论述各种材质的试片厚度均为5 mm,试片喷砂后无变形。喷砂后基体变形情况统计结果如表2。

表2 基体喷砂变形Tab.2 Deformation of matrix by sandblasting

3.2 粗糙度

基材经过喷砂处理后粗糙度如表3,总体看各类基体材料的表面粗糙度均发生不同程度的粗化,且随着砂粒颗粒度的增加零部件表面粗化更加严重。不同之处是铝合金粗化更加明显,45#钢与202不锈钢粗化较轻,这主要与基体材料本身性能有关,铝合金材质较软,所以在相同的砂粒与冲击载荷的作用下形成的接触坑较深,粗糙度值较大。而45#钢与202不锈钢本身较硬,在相同砂粒与冲击载荷作用下形成的接触坑较浅,试样表面粗糙度值较小。

表3 基材喷砂后粗糙度Tab.3 Roughness of matrix after sand blasting

具体来看,铝合金试片喷砂后,砂粒粒度比较粗大为80目时,喷砂后形成的表面粗糙度数值较大,均值为23.9 μm。砂粒颗粒度为100目时,粗糙度均值为17.0 μm,粗糙度数值有所下降。随着砂粒颗粒度继续细化,为120目时,粗糙度进一步减小,均值为12.2 μm。而砂粒颗粒度为150目时,粗糙度均值降为8.1μm。

对于45#钢试片经过喷砂后,其喷砂面也不同程度粗化,砂粒粒度为80目时,试样粗糙度均值为20.2 μm。砂粒粒度为100目时,粗糙度有所下降,均值为15.0 μm。砂粒颗粒度为120目时,粗糙度继续下降,均值为10.1 μm。砂粒颗粒度为150目时,粗糙度进一步下降,均值为6.0 μm。202不锈钢试片经喷砂后,其喷砂面也不同程度的粗化,其粗糙度变化与普通钢铁45#钢相似,在砂粒尺寸为80目、100目、120目与150目时,粗糙度均值依次为20.0 μm、15.0 μm、10.0 μm与6.00 μm。

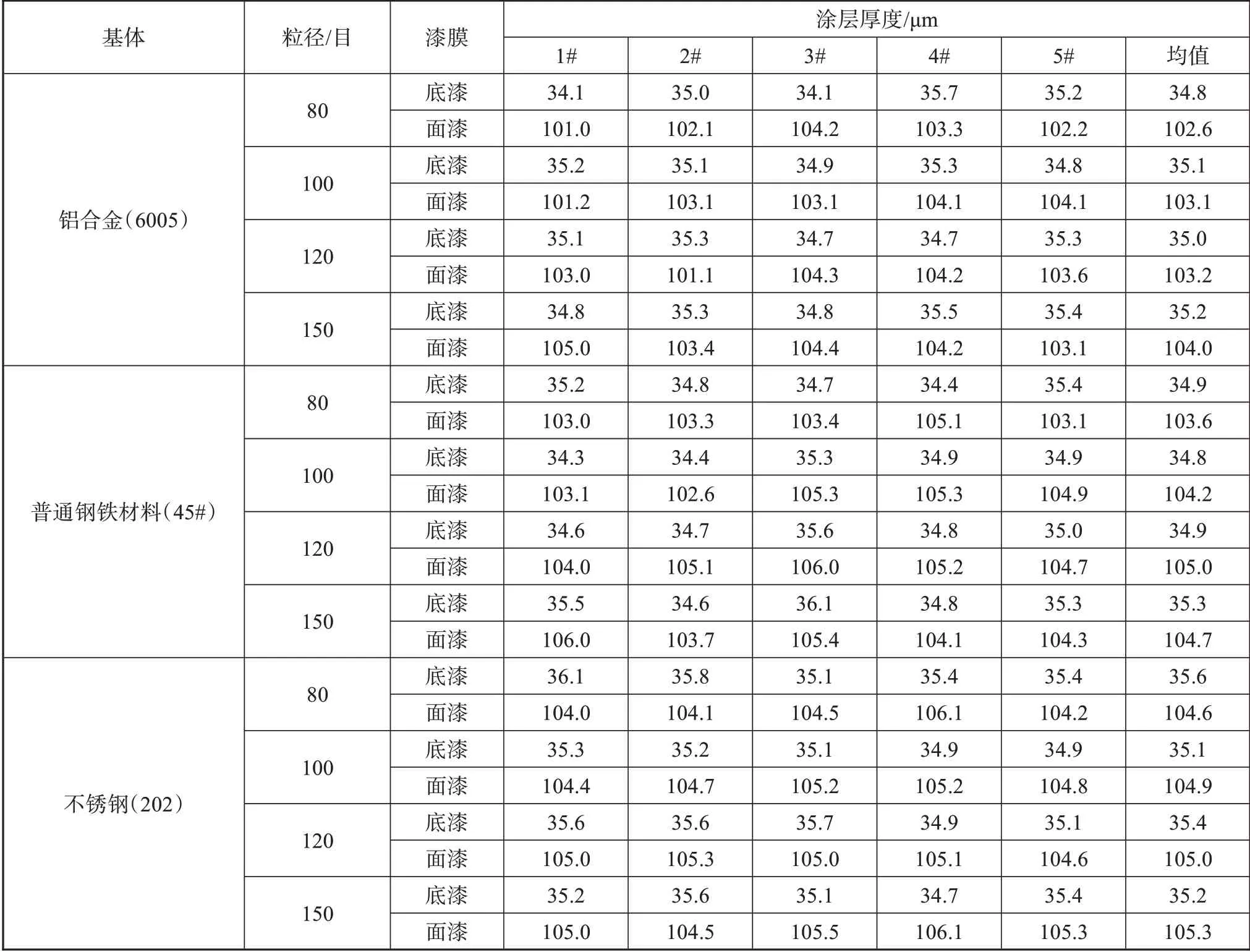

3.3 涂层厚度

采用水性涂料施工,从漆膜的宏观状况看,对各类基材实施喷砂前处理+水性涂料涂装施工,涂层状态良好,漆膜比较光滑,几乎不存在什么漆豆与橘皮等缺陷。

涂层厚度如表4,表中列举出底漆膜层厚度与膜层总厚度,可以看出,底漆膜层厚度介于33.0~36.0 μm之间,总厚度介于103.0~106.0 μm之间,另外无论是底漆涂层厚度还是总厚度均相差不多,对于试样之间性能比较或者定量评价漆膜的耐腐蚀性能更具说服力。

表4 涂层厚度测试结果Tab.4 The thickness of the coatings

3.4 涂层附着力

附着力测试结果如表5,随着砂粒粒径变小,漆膜附着力逐渐减小,无论是铝合金、45#钢与202不锈钢均表现出相同规律。对于铝合金来讲,其喷砂砂粒粒径为80目,漆膜的附着力均值为10.10 MPa;砂粒粒径为100目,漆膜的附着力均值为9.20 MPa,与粒径为80目的砂粒喷砂后获得的漆膜比较附着力有所降低;当砂粒粒径为120目,漆膜的附着力继续降低,均值约为8.20 MPa;而当砂粒粒径为150目时,漆膜的附着力均值约为7.40 MPa。对于45#钢,其喷砂砂粒粒径为80目,试样漆膜的附着力均值为9.70 MPa;砂粒粒径为100目,漆膜的附着力均值为8.70 MPa;当砂粒粒径为120目,漆膜的附着力继续降低,均值约为7.80 MPa;而当砂粒粒径为150目时,漆膜的附着力均值约为7.00 MPa。对于202不锈钢来讲,其喷砂砂粒粒径为80目,漆膜的附着力均值为9.70 MPa;砂粒粒径为100目,漆膜的附着力均值为8.60 MPa;当砂粒粒径为120目,漆膜的附着力继续降低,均值约为7.80 MPa;而当砂粒粒径为150目时,漆膜的附着力均值约为6.90 MPa。

表5 涂层结合力Tab.5 The binding force of the coating

三种基体材料涂层均表现出相同的规律,即砂粒粒径越大,漆膜附着力越大,这主要与漆膜和基体的结合方式有关,同种水性漆涂料,漆膜附着力与基体表面状况关系密切。基体表面粗糙度越大,漆膜与基体二者之间结合面存在较深的凸凹区域,作为作用质点,在受到外力的作用下,可产生强有力的阻碍作用,抑制漆膜的滑动与变形,漆膜与基体保持良好的结合,其结合情况如图1所示。

图1 漆膜与基体结合示意图Fig.1 The adhesion between paint film and substrate

3.5 腐蚀性能测试

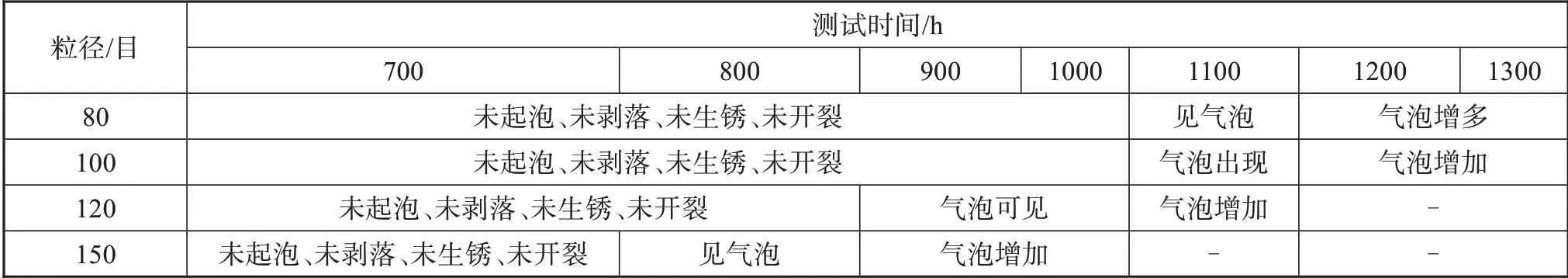

试验中选取45#普通钢铁材料作为代表,测试涂装层的耐蚀性能,表6为中性盐雾试验结果。

表6 中性盐雾腐蚀试验统计结果Tab.6 Statistical results of neutral salt spray corrosion test

粒径为80目的砂粒喷砂后涂层试验进行至1000 h时,涂层没有出现起泡、剥落、生锈与开裂现象,1100 h时见气泡,1200 h时气泡增加。粒径为100目的砂粒喷砂后涂层试验状况与80目差不多,试验进行至1000 h时涂层状况良好,1100 h时气泡出现,1200 h时气泡增加。粒径为120目的砂粒喷砂后涂层试验进行至800 h时涂层没有出现起泡、剥落、生锈与开裂现象,900 h时气泡可见,1000 h时气泡增加。粒径为150目的砂粒喷砂之后涂层试验进行至700 h时涂层没有出现起泡、剥落、生锈与开裂现象,800 h时见气泡,900 h时气泡增加。

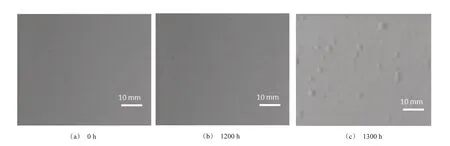

腐蚀试验结果与砂粒粒径、粗糙度、附着力关联比较明显。砂粒粒径较大,获得的粗糙度较大,涂层与基体结合情况良好,附着力比较大,耐腐蚀性能良好。反之,砂粒粒径较小,获得的粗糙度比较小,涂层与基体结合情况较差,附着力比较小,耐腐蚀性能稍差。因此如果采用水性涂料进行涂装,在满足其余条件的情况下,尽量选择较大的砂粒进行喷砂,以获得较好的涂层性能。图2为80目的砂粒喷砂后涂装漆膜腐蚀试验形貌。

图2 80目的砂粒喷砂后涂装漆膜腐蚀试验Fig.2 Corrosion test of coating film after sand blasting with 80 mesh

4 结论

本文采用不同粒度的砂粒进行喷砂作为前处理工艺,选用水性涂料作为涂装防护层,选用铝合金、45#普通钢铁材料与202不锈钢为基体材料,对试样进行了比较系统的检测与分析。获得以下结论:

(1)对于厚度比较大的零部件,可以选用各种粒度的砂粒进行喷砂前处理,不会引起零部件变形,对于薄壁不锈钢类零部件需要严格控制其前处理的砂粒粒径,保证零部件不变形。

(2)砂粒粒径较大,获得的粗糙度较大,涂层与基体结合情况良好,附着力较大,耐腐蚀性能良好。反之,砂粒粒径较小,获得的粗糙度较小,涂层与基体结合情况较差,附着力较小,耐腐蚀性能稍差。