某连杆杆身锻造工艺改进

文/黄贵林,张文博·中车资阳机车有限公司资阳锻造分公司

某连杆杆身是我公司为国内某柴油机公司开发的中速机连杆之一,平均年产量超过1000只。过去模锻生产时,制坯操作难度大、生产效率低,原材料消耗大,产品质量差,废品、返修率高。现通过对某连杆杆身锻造工艺进行改进,降低了制坯操作难度,节约了原材料消耗和产品的生产成本,满足了产品质量要求。

改进前生产难点分析

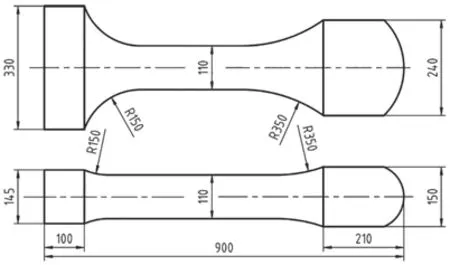

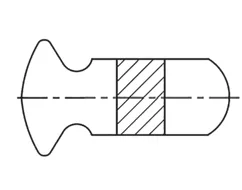

某连杆杆身锻件(图1)外形由连杆大端、杆身、小端组合而成,锻件质量135kg。总长度910mm,宽度326mm,厚度164mm,复杂系数S =0.35。产品锻造时最大横截面积42758mm2,最小横截面积10381mm2,最大横截面面积与杆身横截面面积之比为4.12。

图1 某连杆杆身锻件图

某连杆杆身主要锻造工步为:自由锻制坯→打磨制坯缺陷→模锻卡压→终锻成形。锻件质量135kg,下料质量为174kg,锻件工艺余料39kg,材料利用率77.5%,工艺余料占比22.5%。由于某连杆杆身锻造工艺制坯操作难度大、生产效率低、原材料消耗大的先天性工艺缺陷,造成模锻时一火次锻不靠、产品厚度尺寸超上差;同时受到制坯形状限制,在模锻时连杆杆身大头、小头与杆身的过渡部位极易产生锻造折叠,在模锻一火次后需要冷却将锻件表面的折叠隐患清除才能够保证产品的质量,降低了模锻生产效率,中断了模锻生产的连续性。

图2 为某连杆杆身制坯图,从图来看,某连杆杆身制坯后形状大致为大头、杆身、小头三个长方体的组合,这与公司历来连杆制坯工艺高度吻合。坯料大头为尺寸330mm×145mm×100mm 的长方体,杆身为590mm×110mm×110mm 的长方体,小头为240mm×210mm×150mm 的长方体,大头、小头与中间杆身部位大圆弧连接。按照自由锻的正常、传统的生产方法,在实际生产中具有以下难点。

图2 某连杆杆身制坯图

方坯锻造困难、效率低,成本高

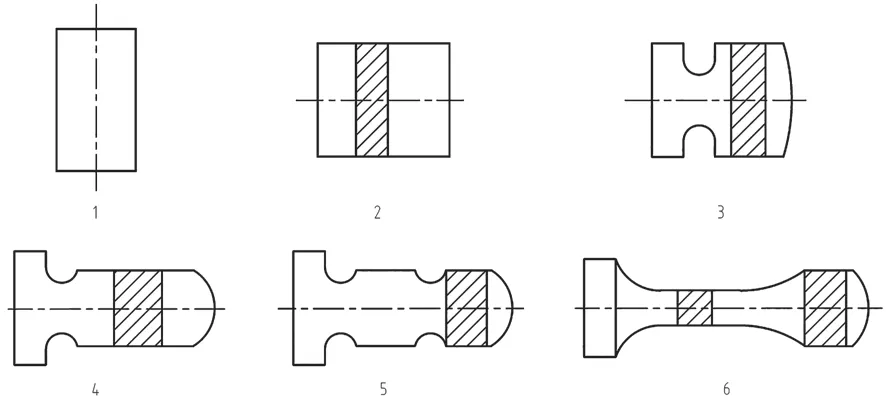

如图3 中,从原始坯料到工步2 的方坯。某连杆杆身下料尺寸为φ250mm×452mm,变形后的工步2 尺寸为413mm×350mm×150mm。为了保证达到制坯图的最大宽度尺寸,考虑在切肩时的拉缩量,工步2 将宽度尺寸330mm 增加到350mm。依据锻造成形的最小阻力定律原理,锻长方体坯料难度大于锻圆柱体坯料,锻件的角不容易形成尖角,存在较大的圆角,四个侧表面中间形成外凸的形状(图4),同时生产效率低,成本高。实践证明,改进前的出坯效率为班产量15 ~20 件。

图3 某连杆杆身制坯工步简图

图4 工步2 方坯

连杆大头330mm×145mm×100mm 的长方体形状很难实现

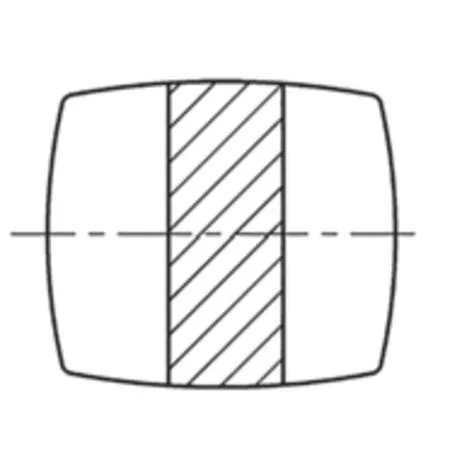

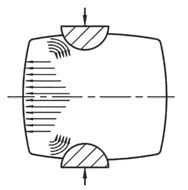

在锻造完成制坯工步2 的方坯后,采取半圆形压板进行制坯工步3 的切肩分料操作(图5)时,金属的变形流动如图5 所示。上下半圆对临近的金属产生强大的拉缩现象,会大致沿对角线向方坯的中心点方向流动,靠近左边端面的金属向左端面方向平行流动。实际生产中,在切肩操作完成后得到如图6 所示形状的坯料。

图5 切肩金属流动示意图

图6 切肩后制坯工步4 形状图

连杆大小头与杆身过渡的圆弧很难实现

由某连杆杆身制坯图得知,连杆制坯后大小头与杆身连接圆弧为R150mm 与R350mm 平滑连接。但是,在实际生产过程中:

①要做到R150mm与R350mm基本不大可能实现,在自由锻生产使用的半圆压铁如果做到R150mm 与R350mm,那么尺寸与质量会很大,造成工人无法操作。

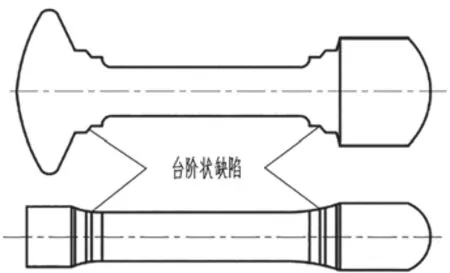

②大头宽度与杆身宽度落差达到220mm,单边落差110mm,这样大的落差决定了只能采用较小的半圆进行切肩分料,最后实际得到的锻件如图7 所示,制坯后大小头与杆身连接圆弧过渡处实际为一系列的台阶状缺陷。

表面质量很难达到模锻要求,打磨量大,效率低,成本高

制坯后的表面质量要达到模锻的基本要求,只能进行人工打磨,将图7 中的过渡台阶打磨成圆弧状,才能使产品在模锻过程中不至于因为台阶过渡形成锻造折叠,打磨量大,效率低,成本高。

图7 实际形状图

材料消耗大,成本高

某连杆杆身锻件质量135kg,下料质量为174kg,锻件工艺余料39kg,材料利用率77.5%,工艺余料占比22.5%,材料消耗大,成本高。

模锻效率低,需要锻二火,成本高

由于某连杆杆身锻造制坯操作难度大、生产效率低、原材料消耗大的先天性工艺缺陷,造成模锻时一火次锻不靠、产品厚度尺寸超上差,同时受到制坯形状限制,在模锻时连杆杆身大头、小头与杆身的过渡部位极易产生锻造折叠,在模锻一火次后需要冷却将锻件表面的折叠隐患完全清除才能够保证产品的质量,降低了模锻生产效率,中断了模锻生产的连续性,产品生产成本高。

改进工艺方案的确定

改进目标

①减少下料质量,提高原材料利用率。

②降低制坯操作难度,提高生产效率,降低制坯生产成本。

③改善制坯质量,减少制坯缺陷,基本做到制坯后直接模锻不打磨,提高制坯质量,降低质量损失。

④模锻一火次成形,提高模锻生产效率,降低模锻生产成本,保证生产连续性。

改进措施

①优化制坯尺寸。依据某连杆杆身锻件图,计算大头、杆身、小头截面积,根据截面积推算出制坯对应的大头、杆身和小头的截面积。

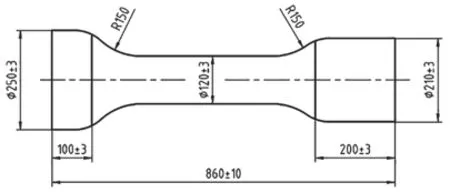

②优化制坯形状。某连杆杆身制坯形状大致为三个长方体,这也是公司连杆制坯的传统工艺方案。改进后的某连杆杆身制坯形状为三个圆柱体组成,初步制坯图见图8。

图8 改进后制坯图

③取消卡压工步、实现模锻一火次生产。由于制坯形状的改变,模锻时的卡压工步已经失去存在的必要,取消卡压工步。同时因为下料质量的减少,为模锻一火次实现厚度公差达到工艺要求提供了可能性。

改进措施的可行性分析

某连杆杆身锻造工艺改进措施,特别是制坯形状的改变打破了公司连杆制坯形状的传统工艺方案,但是通过对改进后制坯图的工艺尺寸反复计算以及对制坯形状的可实现性进行认真分析得出。

①实现下料减重、减少料耗。按照改进后制坯图的尺寸计算,下料质量由174kg 减少到160kg,减少材料消耗14kg。

②制坯操作难度大幅度降低,改进后的制坯方案由原来的三个长方体优化为三个圆柱体,圆柱体在制坯过程相对容易实现对坯料的准确控制,同时对台阶过渡处能够很好地实现圆滑过渡,提高制坯质量、降低制坯操作难度,提升制坯效率均有了最基础的保障。

③模锻实现一火次锻造,改进后下料质量为160kg,减去制坯、模锻加热时的烧损,模锻时实际工艺余料约20kg,材料利用率由77.5%提高到84.4%,工艺余料占比下降到15.6%,参照其余模锻件相对应参数,模锻一火次锻造有可能实现。

生产验证与效果分析

生产验证

按照下料质量160kg 进行备料、制坯(实物如图9),经检查,外观表面质量达到直接模锻的要求,不需要批量打磨。模锻时取消卡压工步,直接在终锻型腔进行终锻工步,产品成形容易,充满良好,尺寸完全符合工艺要求,经过抛丸、探伤对表面缺陷进行检查,没有发现工艺性和制坯操作因素产生的折叠缺陷,某连杆杆身锻造工艺改进后,工艺保证率达到100%。经过多年的生产,产品质量一直稳定可靠,同时又对制坯工艺进行二次优化,再次减重5kg,下料质量155kg,减重后产品合格,模锻飞边均匀(图10),材料利用率从改进前的77.5%提高到87%,单件下料质量减少共19kg,降低了原材料成本。

图9 制坯实物图

图10 产品飞边图

效果分析

某连杆杆身锻造工艺改进取得成功后,已累计生产万余件,单件减少原材料消耗19kg,同时制坯、模锻工序每件减少19kg 的锻造成本,取消了锻造过程中去除产品表面折叠隐患的打磨工序,制坯生产效率提高3 ~4 倍,模锻班产量提高一倍以上,产品除偶发性质量问题外,一直未发生工艺性质量损失,某连杆杆身锻造工艺改进取得了良好的经济效果与社会效果。

结论

⑴经生产验证,某连杆杆身锻造工艺改进方案切实可行,实现了质量、效率、效益的齐头并进,达到了工艺改进的目标,并按照改进后的锻造工艺投入了正式生产。

⑵某连杆杆身出坯工艺由3 个矩形组合改进为圆柱体台阶坯,迈出了公司连杆制坯新思路的第一步,大大降低了出坯操作的难度,提高了产品质量和质量稳定性,提高了生产效率,延长了模具使用寿命。

⑶某连杆杆身工艺改进取得的经验,已在同类型的连杆生产中得到了广泛的推广与应用,目前公司已有10 种连杆生产采用同样的工艺过程,均取得良好的效果。