隧道大口径内衬钢瓦片运调一体机优化设计

孔德顺, 李 泉, *, 高相胜

(1.中国铁道科学研究院集团有限公司标准计量研究所, 北京 100081; 2.北京华横科技有限公司, 北京 100081; 3.北京工业大学 先进制造技术北京市重点实验室, 北京 100124; 4.河北畅想橡塑科技有限公司, 河北 衡水 053500)

0 引言

随着长距离输水管道工程的快速发展以及输水管线运营里程的增加,外界环境或者施工质量缺陷造成预制混凝土管片裂纹或者坍塌的问题时有发生。目前的解决方案是将预制的内衬钢瓦片运输到管片裂纹或者坍塌处,钢瓦片撑开成圆管状态后焊接加固管片,再回填恢复管线结构。隧道内运输和拼装对接大口径内衬钢瓦片施工技术尤为关键,特别是当内衬钢瓦片直径大、质量较大以及内衬钢瓦片与隧道管片之间间隙较小时,内衬钢瓦片在隧道内长距离运输和拼装施工难度更大。为解决内衬钢瓦片运输及拼装施工困难、效率低和对接拼装精度差等问题[1-2],设计加工专用施工装备,并确保其自身结构在钢瓦片运输、拼装对接施工过程中变形小、运行平稳尤为重要。

研究发现,内衬钢管短距离运输时,可采用卷扬机牵引[3]施工,辅以相关旋转和拼接工装,如在黄登水电站[4]、埃塞俄比亚吉布3水电站[5]和巴基斯坦N—J水电站[6]等工程中的应用。针对大口径(φ5 600 mm以上)内衬钢管长距离运输和拼装对接施工,如引松供水工程,其采用专用台车实现隧道内超大直径内衬钢管运输、拼装对接、焊接和自密实混凝土施工[7]。然而,当隧道曲线段曲率大、隧道与内衬钢管片间隙较小和长距离运输时[8-9],上述施工技术很难实现。孔德顺等[10]结合河西工程特点,设计内衬钢管运调一体机,实现了内衬钢管长距离运输和自动拼装施工,但缺少自纠偏功能。上述研究仅针对隧道内衬钢管的运输和拼装对接施工,在内衬钢瓦片与隧道内壁间隙较小且需要长距离运输和拼装对接时则很难实现。

本文针对某项目隧道(φ4 000 mm)开裂问题,提出将内衬钢瓦片(φ3 940 mm,l=2 500 mm)运输到需要加固位置,拼装对接并焊接成型后进行管片加固的施工方案。通过三维设计和有限元分析方法,对钢瓦片运输方案进行比选和优化,提高内衬钢瓦片运调一体机(简称钢瓦片运调机)设计的合理性、结构制造的稳定性和控制系统的可操作性,保障钢瓦片在隧道内高效、安全和低成本运输,为大口径内衬钢瓦片在隧道内长距离运输和拼装对接施工提供技术方案。

1 现有内衬钢管运输、拼装施工方案分析

现有内衬钢管运输、拼装施工方案如图1所示。其中,图1(a)为大口径(直径5 000~8 500 mm)或者厚壁钢管运输、拼装施工方案;图1(b)为小口径(直径2 000~4 500 mm)薄壁钢管运输、拼装施工方案;图1(c)为直径2 000~4 500 mm薄壁钢管自动化运输、拼装施工方案,其施工效率和对接精度高。上述方案适用于内衬钢管与隧道内壁间隙较大时,不适用于内衬钢管与隧道内壁间隙较小时的运输和拼装对接施工。

(a)厚壁钢管运输、拼装

2 钢瓦片运输、拼装施工方案分析

考虑内衬钢瓦片在隧道内长距离运输、与隧道内壁间隙较小且拼装对接要求高等施工工况,设计时将内衬钢管(φ3 940 mm,厚度δ=30 mm,质量m=7.5 t)切割成三等分结构,如图2所示,利用油缸收拢钢瓦片,增大钢瓦片与隧道内壁之间的间隙,保障钢瓦片运输中与隧道内壁不发生磕碰。但是,钢瓦片收缩状态为偏心结构,运输中容易造成钢瓦片运调机走偏,与隧道内壁发生磕碰或者倾倒。为保障钢瓦片运输安全,控制系统增加自动纠偏和自调整功能;考虑钢瓦片在长距离密闭空间施工,控制系统选用远程遥控系统,实现钢瓦片的远程遥控操作,降低钢瓦片施工作业难度和消除密闭空间作业风险;同时,考虑隧道内抽水后存在泥水底面,设计走行机构,避免出现钢瓦片运输中的打滑现象[11-12]。

(a)主视图 (b)A-A截面图

3 钢瓦片运调机优化设计

3.1 钢瓦片运调机结构设计

3.1.1 整体结构

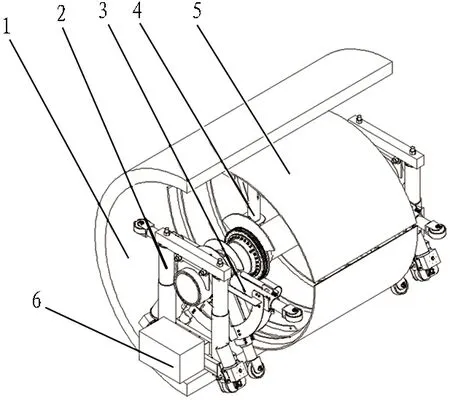

钢瓦片运调机结构设计如图3所示,以圆管为支撑固定结构,2个夹持机构、走行机构和导向机构分别设置于支撑机构的两侧并与支撑机构以铰接方式进行联结,设计的走行机构可以绕支撑机构旋转,同时导向机构和夹持机构分别与支撑机构固联[13-14]。采用钢管式支撑机构,可提高整体结构强度、减小质量和减少维修量,同时便于该结构加工、拼装和拆卸。

(a)等轴测图

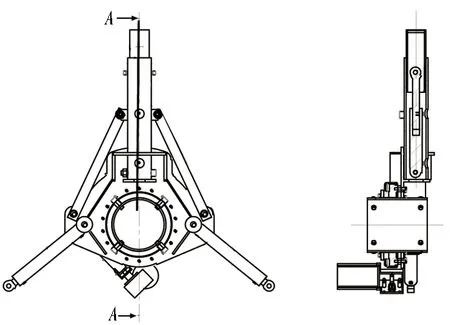

3.1.2 夹持机构

钢瓦片运调机夹持机构结构设计如图4所示,以油缸为驱动力,可减小结构质量,提高稳定性和驱动力,更好地适应不同管径钢瓦片的夹持运输。考虑钢瓦片运输过程中为不对中结构,拼装对接时需要旋转一定角度,在夹持机构上安装回转支撑机构,可实现钢瓦片±60°旋转拼装对接作业。为了提高钢瓦片的运输安全性,避免与隧道内壁发生磕碰,考虑钢瓦片收拢最小状态时为不对中结构(如图3(d)所示),运输振动容易造成钢瓦片绕支撑结构旋转,同时考虑隧道内曲率半径,设计的钢瓦片质心最大偏移量为500 mm(偏心力矩为37.5 kN·m),故选用型号为SE21-125-H-25R(倾覆力矩值为203 kN·m,保持力矩值为105.8 kN·m)的回转支撑,以满足运输过程中钢瓦片夹持的稳定性要求和调整角度时所需的驱动力矩值。

(a)主视图 (b)A-A截面图

3.1.3 走行机构

为提高钢瓦片运输和拼装对接时的运行稳定性和精确控制,选用变频电机(4 kW)+减速机(减速比1∶50)驱动方式,根据钢瓦片运输特点,设计走行速度为0~15 m/min。考虑管片连接处的工艺孔造成走行轮冲击问题,为了延长减速机的使用寿命,选用斜齿轮直接驱动走行轮的方式,如图5所示。

(a)主视图 (b)A-A截面图

3.1.4 导向机构

导向机构结构设计如图6所示。钢瓦片对接时只需伸缩油缸就能实现360°方向调整,满足对接时的方向调整要求。本文钢瓦片的拼装对接过程与文献[10]相似,但其结构比文献[10]设备更加优化,调整也更加方便。为提高钢瓦片拼装对接时的结构稳定性,导向机构选用φ219 mm×16 mm钢管作为导向支撑杆。

(a)主视图 (b)A-A截面图

3.1.5 钢瓦片运调机控制系统

考虑钢瓦片在隧道内运输时为不对中结构状态,且在狭小空间内长距离运输、拼装对接施工,为减少钢瓦片施工和密闭空间作业对操作者造成潜在伤害,钢瓦片运调机控制系统选用遥控+自动控制相结合的方式。设计的控制系统能够自动判别钢瓦片运调机的运转状态,根据运转状态数值自动修正运动状态,并预留自动规划运输路线和自动拼装对接数据接口,可结合钢瓦片运输、拼装对接施工工艺要求,将数据直接导入控制系统,控制系统根据隧道的直线、曲线、隧道坡度值等信息,自动规划钢瓦片运输速度和拼装对接施工工艺,提高钢瓦片在隧道内运输的安全性、施工效率和拼装对接精度。

3.1.6 钢瓦片夹持和拼装对接

钢瓦片在隧道内运输和拼装对接施工时,根据施工工况可采取2种安装方式。第1种方式采用钢瓦片运调机:1)将钢瓦片拼装成圆环并固定,在钢瓦片底部铺设与走行机构同宽度、厚度为16 mm的钢板;2)当控制(前)走行机构靠近钢瓦片时,(前)导向机构支撑油缸伸长使导向轮接触地面,并且(前)走行机构油缸收缩使走行轮能够通过钢瓦片,(后)走行机构继续往前运动,使(前)走行机构完全进入钢瓦片内;3)当(前)走行机构完全进入钢瓦片时,(前)走行机构油缸伸长使走行轮接触铺设的钢板,同时,(前)导向机构油缸缩短使导向轮高于钢瓦片内铺设的钢板,(后)走行机构继续往前运动,待(前)走行机构运动至钢瓦片另一端部时,(前)导向机构的支撑油缸伸长使导向轮接触钢板,控制(前)走行机构缩回油缸,使走行轮离开钢板,控制(后)走行机构继续往前运动,使(前)走行机构脱离另一端钢瓦片;4)控制(前)走行机构油缸伸长使走行轮接触底面,同时,(前)导向机构的支撑油缸缩短使导向轮脱离钢瓦片,当钢瓦片运调机完全运行到钢瓦片中间位置时,进行钢瓦片夹持。第2种方式选用现场吊车吊装钢瓦片并放置在钢瓦片运调机上,进行钢瓦片夹持。

钢瓦片夹持过程为:夹持机构顶端油缸与中间的钢瓦片固定联结,两侧的油缸跟下端2片钢瓦片铰接,3片钢瓦片与油缸固定后,先收缩顶部油缸到最短状态,紧接着收缩左侧油缸到最短位置,最后收拢右侧油缸(如图3(d)所示)。钢瓦片运输过程中油缸为收拢状态。当钢瓦片在隧道内运输到需要加固的位置,将钢瓦片拼装对接成圆管后焊接固定。钢瓦片运调机脱离钢瓦片过程与第1种钢瓦片安装方式相反,此处不再赘述。

钢瓦片在隧道内拼装过程与加持收拢过程相反,在此不做详述。拼装焊接好的钢瓦片的对接过程与隧道内钢管对接过程类似,可参考文献[10]。选用钢瓦片运调机进行钢瓦片对接时,只需调整导向支撑油缸长度就能实现钢瓦片对接,操作简单,对接精度高。

3.2 钢瓦片运调机结构优化

3.2.1 主体结构有限元分析

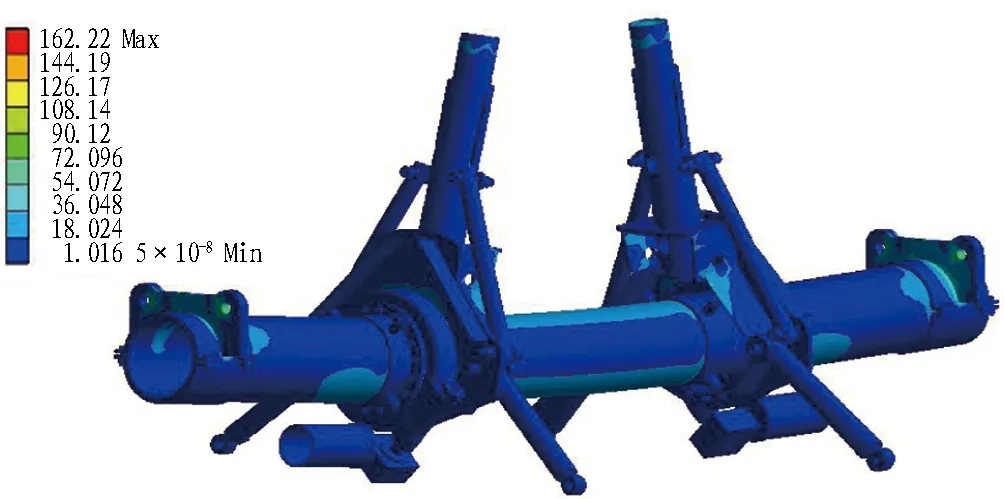

为提高钢瓦片运调机整体结构强度和减小整体质量,对钢瓦片运调机整体结构进行有限元计算,分析发现选用Q345B结构钢性价比最好。

采用有限元分析计算时,以走行机构的固定铰接处为支撑点、夹持机构顶部为集中力作用点,考虑结构质量为12.5 t,负载质量为7.5 t,结构受偏心力矩为3.75 kN·m,设计安全系数为1.5,则整体结构受力如图7所示。有限元分析[15]得到钢瓦片运调机的应力、变形和安全系数如图8所示,最大应力值162.22 MPa<[σ]=345 MPa,最大变形值3.61 mm<5 mm(拼装对接精度值),最小安全系数1.54>1.5,整体结构设计满足安全要求。同时,钢瓦片夹持时,收拢的钢瓦片会增加整体结构强度,减少结构的变形和应力值(不考虑运行振动冲击的影响)。通过仿真力学计算确保设计的钢瓦片运调机满足运输安全性、结构稳定性和拼接对接精度要求。

(a)应力(单位:MPa)

3.2.2 走行机构运动分析

考虑隧道为圆断面结构,为提高钢瓦片运调机走行轮组与隧道断面的摩擦力,降低接触应力,避免走行轮在运输中打滑,且提高走行轮使用寿命,走行机构选用变频电机+减速机驱动方式,电机的功率计算如式(1)所示。

(1)

式中:Pt为电机功率;Ft为切向滚动摩擦力;vmax为电机最大转速;ηmax为电机传动效率,取85%;G为运调机和钢瓦片总质量,取23 t;D为走行轮组直径,取300 mm;n为电机转速,取1 450 r/min;μ为走行轮组滚动摩擦因数,取0.1(考虑现场泥水工况,以滑动摩擦因数进行计算);α为走行轮与隧道底面接触角,取18.75°;i为减速机速比,取50。

钢瓦片拼装对接时为单组走行机构驱动,总阻力约为24.5 kN,选用减速器型号为RV110-50-100B5,变频电机功率为3 kW(驱动功率为2.4 kW),减速机最大输出转矩为785.8 N·m。综合考虑钢瓦片运调机适应钢瓦片运输、拼装对接精度要求,设计的走行速度为0~15 m/min,走行机构的调整高度为0~500 mm。

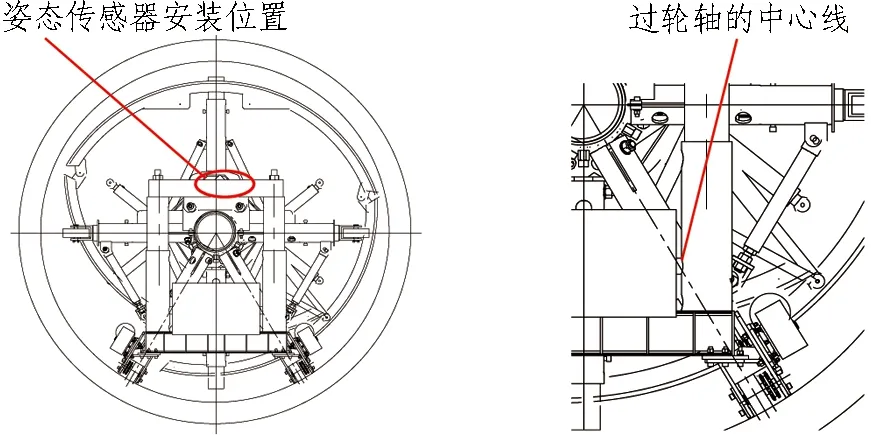

3.2.3 走行机构纠偏设计

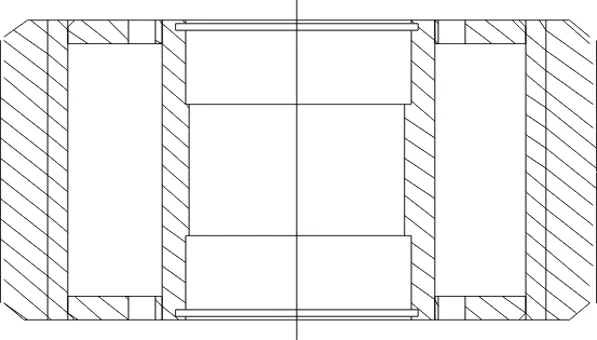

钢瓦片在隧道内运输时为收拢非对称结构状态,隧道底部安装工艺孔激发走行机构的振动,造成钢瓦片绕支撑机构旋转或者引起走行机构发生侧偏。为解决这个问题,设计的走行机构为“八”字形结构且走行机构与支撑机构之间为铰接结构,使走行机构能够绕支撑机构旋转,如图9所示;同时,为保障走行机构运行稳定,避免走行轮局部载荷过大而破坏走行轮的包胶接触面,设计的走行轮轴中垂线过隧道中心点,且走行轮为内鼓形结构(如图10所示),走行轮承载时,使内鼓形走行轮结构与隧道管片内壁紧密接触且接触面应力值为均布载荷。该结构为走行驱动提供了足够的摩擦力,并减少了局部接触应力,从而提高了走行轮的使用寿命。

(a) (b)

图10 走行轮

为解决钢瓦片运输走行机构的走偏问题,在走行机构横梁上安装姿态传感器进行姿态修正,当走行机构偏转角度>20°时(横梁与水平面夹角),如图9所示,控制系统控制导向机构油缸伸长,使导向轮与隧道管片接触,承担一端钢瓦片运调机的重量,同时控制走行机构的升降油缸收缩,使走行轮脱离底面,利用走行机构的自重恢复走行机构初始状态(铅锤状态);紧接着控制系统控制走行机构的升降油缸伸长,走行轮接触底面承担一端重量,而导向支撑油缸收缩,使导向轮脱离底面。现场应用证明,该走行机构具有足够的驱动力,能够实现走行机构自动纠偏功能,同时可免铺设走行轨道,降低钢瓦片运输施工成本和施工周期。考虑钢瓦片在隧道内长距离运输,采用滚筒电缆供电不现实,设计的钢瓦片运调机配备汽油发电机或者蓄电池,可实现钢瓦片运调机在隧道内长距离运输、拼装对接施工作业。

4 钢瓦片运调机的安装调试与应用

4.1 钢瓦片运调机的安装调试

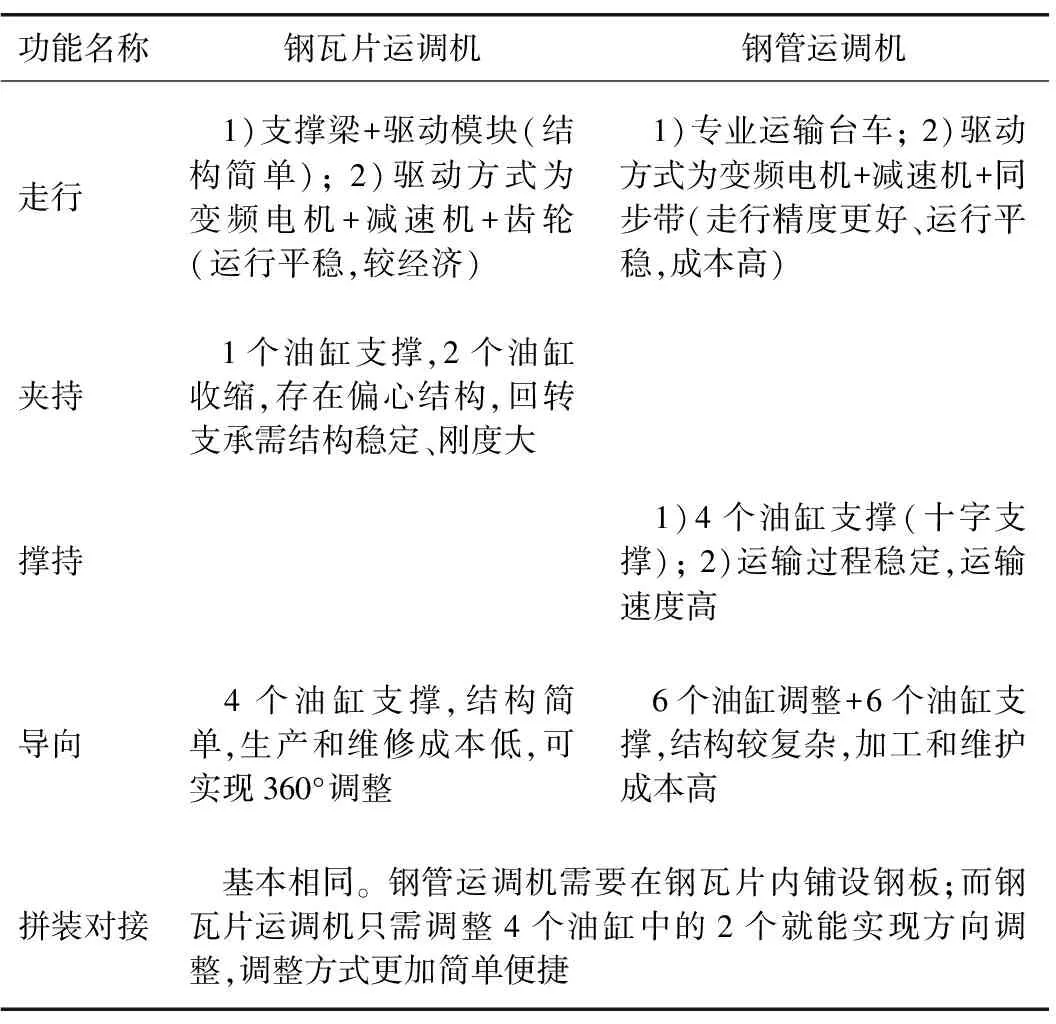

为验证设计加工的钢瓦片运调机的结构强度、运输过程的稳定性和拼装对接精度,试验过程如图11所示。以钢瓦片通过相同尺寸隧道管片为基础,测试钢瓦片运调机的钢瓦片夹持功能、运输纠偏功能、拼装对接施工精度,作为验收评判依据。试验结果发现,设计加工的钢瓦片运调机满足钢瓦片夹持、运输纠偏、拼装对接施工技术要求。钢瓦片运调机与现有的钢管运调机的功能特点对比如表1所示。

(a)钢瓦片夹持 (b)钢瓦片收拢运输

表1 钢瓦片运调机与钢管运调机功能特点对比

由于钢瓦片运调机为专业设备,现场钢瓦片运调机施工作业需配置安全管理员、维修人员和专业的操作人员,作业过程中需定期检查,特别是设备迁移到新施工现场时,需要更换全套的螺栓螺母、破损的包胶轮、走行轮和导向轮的轴承、液压系统密封件和液压油,以确保该设备正常作业。

4.2 钢瓦片运调机的应用

为比较钢瓦片运调的优缺点,以实际隧道内管片选用钢瓦片结构加固为例,选用1 km运输距离,将钢瓦片运调机夹持、运输、拼装对接施工作业与叉车运输+专业的拼装对接装备施工作业相比较发现:钢瓦片运调机运输速度为15 m/min,拼装对接和焊接需配置2名作业人员,施工作业时间为60 min;叉车运输速度为5 m/min,拼装对接和焊接需配置6名人员,施工作业时间为120 min。不考虑拼接精度和其他工序,钢瓦片运调机的施工效率提高2倍,费用降低87.5%。

经现场应用,总结钢瓦片运调机的优点为:1)运输平稳,自动调整避免磕碰隧道内壁;2)施工效率高,具有纠偏功能、拼装对接精度高;3)自动化程度高,根据钢瓦片尺寸自动规划运输方案;4)降低施工风险和施工难度;5)整体运输成本低。其缺点为:1)专业设备通用性差,一次性投入高;2)专业人员操作,技术水平要求高;3)需要专业人员维修。

5 结论与讨论

1)根据隧道内预制混凝土管片加固特点,分析内衬钢瓦片结构、运输方式和拼装对接精度要求,优化钢瓦片运调机的夹持、运输纠偏、拼装对接功能和整体结构等,并对整体结构进行有限元分析,为内衬钢瓦片运调机方案比选、结构设计、功能配置提供了理论依据。

2)考虑钢瓦片运调机在隧道内夹持、运输纠偏、拼装对接施工要求,通过选择合适的控制系统,设计制造样机并进行施工作业测试,验证了钢瓦片运调机结构合理、功能完善、运行稳定可靠。

本文的钢瓦片运调机为针对某工程特点设计制造,后续需要考虑多种工况施工特点对钢瓦片运调机的结构和功能进行优化,以适应更复杂的施工现场,为隧道内输水管片加固施工提供更优技术方案。