玻璃工业窑炉节能减排热化学再生设计

曾红杰,张 纲,马立云,官 敏,周文彩,王川申,左泽方

(1.国家玻璃新材料创新中心,蚌埠 233000;2.中国建材国际工程集团有限公司,上海 200063)

0 引 言

太阳能等新兴产业极大地促进了我国玻璃工业的发展。超白压延玻璃、平板显示玻璃、微晶玻璃、自洁玻璃、超强防火玻璃及药用玻璃等新型玻璃不断涌现,全氧燃烧技术、超大型浮法玻璃窑炉设计技术和玻璃熔窑二氧化碳烟气捕集与利用技术等陆续实现了工程技术的优化和设备的国产化[1-4]。但是,玻璃工业在支撑我国国民经济高速发展的同时,也会排放大量有害气体,给环境带来了严重的污染[5-6]。随着国家“碳达峰、碳中和”目标的有序推进,玻璃工业需要加快创新前沿颠覆性低碳技术,以引领高碳工业流程的零碳、低碳排放[7]。

长久以来,为了解决玻璃工业生产制备过程中的能源消耗量高、污染物排放严重等问题,人们开展了大量的研究工作并取得了一定成效。全氧燃烧[8]、负压澄清[9-10]、窑炉保温、余热发电[11]、清洁能源替代、配合料优化等节能减排技术相继出现,并已得到大规模的推广和应用[12-13]。

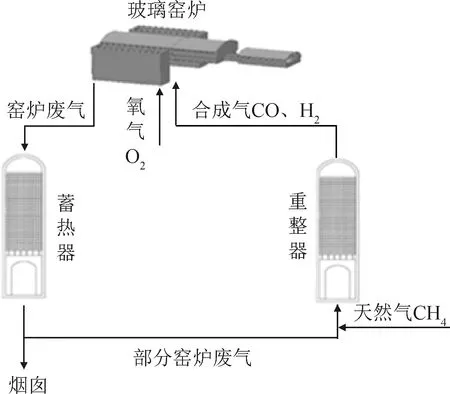

热化学再生技术是将全氧燃烧玻璃工业窑炉与蓄热器热回收相结合,利用全氧燃烧玻璃窑炉高浓度窑炉废气(水蒸气和二氧化碳)与燃料气体(甲烷)自发反应生成高燃烧值合成气体(氢气和一氧化碳),从而实现节能减排[14-15]。具体过程为:(1)将全氧燃烧玻璃窑炉产生的废气余热储存在蓄热室中;(2)使用该余热加热天然气与窑炉再循环废气的混合物;(3)高温下,燃料气体与再循环废气自发反应生成热合成气体;(4)热合成气体通入全氧燃烧玻璃窑炉进行燃烧进而降低窑炉熔化能耗[16-18]。玻璃窑炉热化学再生过程如图1所示。其中,全氧燃烧玻璃窑炉蓄热器与重整器在热化学再生过程中交替执行蓄热和重整过程,即重整器经热化学重整反应后温度降低,重新被高温窑炉烟气加热,作为蓄热器继续使用;蓄热器被高温窑炉烟气加热到一定温度,停止加热,作为热化学重整器进行重整反应。

图1 玻璃窑炉热化学再生过程

玻璃窑炉热化学再生技术相较常规富氧燃烧技术,可节约20 %左右玻璃窑炉燃料,且无需催化剂,克服了工业常用气体合成催化剂如镍基(Ni)催化剂及贵金属钯(Pd)、铑(Rh)、钌(Ru)、铂(Pt)等催化剂制备困难、反应时间短、价格昂贵等缺点[19-23]。据统计,国内现有浮法玻璃生产线299条,在产252条,平板玻璃工业碳排放量(2020年)约占全国碳排放量的0.34 %。未来,面向碳中和的低碳、零碳及负碳技术将成为平板玻璃行业高质量发展的关键。目前,国内玻璃工业还未有玻璃窑炉热化学再生技术的应用。本文作为玻璃工业窑炉热化学再生设计第一部分,首先介绍热化学反应设计参数的计算、模拟与优化。

1 自发反应可行性

玻璃窑炉热化学烟气天然气重整反应主要包括两个化学反应(见式(1)、式(2))。

(1)

(2)

在无催化剂条件下,通过吉布斯自由能判断上述反应能否自发进行。化学反应标准摩尔生成焓、摩尔等压热容、反应焓变、化学反应吉布斯自由能计算公式如式(3)~式(6)所示。

(3)

Cp,m=a+bT+cT2

(4)

式中:Cp,m为摩尔等压热容;a、b、c为摩尔等压热容与温度的关系系数;T为温度,K。

(5)

式中:ΔH为反应焓变;ΔCp为气体等压热容差。

(6)

式中:ΔG为化学反应吉布斯自由能;ΔH0、I为积分常数。

2 设计参数模拟

甲烷、二氧化碳、水蒸气重整反应复杂,玻璃窑炉热化学重整器体系可能涉及的主要反应如式(7)~式(16)所示。

(7)

(8)

(9)

(10)

(11)

(12)

(13)

(14)

(15)

(16)

采用HSC GEM模块模拟甲烷/窑炉废气不同流量比及反应温度对热化学重整反应的影响。窑炉废气成分根据计算数据得出,其中CH4含量为94.96%(体积分数,下同),C2H6含量为3.05%,C3H8含量为0.12%,C4H10含量为0.03%,CO2含量为0.65%,N2含量为1.16%。采用纯度为99.6%的氧气燃烧,玻璃窑炉出口湿基烟气主要化学成分如表1所示,各成分包括了空气渗入。

表1 玻璃窑炉出口湿基烟气主要化学成分

2.1 不同气体流量比对热化学重整反应的影响

窑炉废气流量不变,变化甲烷流量,设定甲烷/窑炉废气不同流量比,研究不同流量比对热化学重整反应的影响。本试验设定甲烷/窑炉废气(CO+H2O+O2+N2+…)流量比分别为1/4、1/3、1/2、1、2、3和4。甲烷流量初始设定值为100 kmol/h,窑炉废气流量为100 kmol/h(CO2流量为35.1 kmol/h,气态H2O流量为53.3 kmol/h,O2流量为3.7 kmol/h,Ar流量为0.1 kmol/h,N2流量为7.7 kmol/h)。不同甲烷/窑炉废气流量比对热化学重整反应体系气体产量的影响如图2所示。

从图2(a)~(c)可以看出,甲烷/窑炉废气流量比小于1(分别为1/4、1/3、1/2)时,热化学反应重整体系内水蒸气含量相较流量比大于1时明显增加,同时H2、CO产量随甲烷/窑炉废气流量比的减小而减少。当甲烷/窑炉废气流量比小于1时,热化学重整体系内无碳生成,体系内CO2被转化或重整不完全。当甲烷/窑炉废气流量比等于1(见图2(d))时,随着反应的进行,重整产物中无碳及水蒸气出现。当热化学重整体系内甲烷/窑炉废气流量比大于1(见图2(e)~(g))时,重整产物中有碳出现,并且随着甲烷/窑炉废气流量比增大,热化学重整产物中碳和氢气的产量也随之增大,CO产量基本保持稳定,不随甲烷气体流量变化而变化。

图2 不同甲烷/窑炉废气流量比对热化学重整反应体系气体产量的影响

综合以上结果可知,当甲烷/窑炉废气流量比小于1时,热化学重整反应不充分,窑炉废气转化率低,且重整器内水蒸气含量增大,进而导致玻璃液中羟基含量增大。当甲烷/窑炉废气流量比大于1时,随着温度的升高,部分甲烷发生了裂解反应(见式(17))。

(17)

重整反应体系内过多的碳不利于甲烷和窑炉废气之间进行热交换,导致热化学重整反应气体转化率降低,且过多的碳进入玻璃窑炉,容易导致玻璃产品品质下降。当甲烷/窑炉废气流量比等于1时,重整反应能够充分进行,甲烷和窑炉废气重整转化为H2和CO合成气,无甲烷裂解反应发生。

2.2 温度对热化学重整反应的影响

甲烷/窑炉废气流量比等于1(见图2(d))时,研究温度对热化学重整反应的影响。从图中可以看出,合成气H2、CO产量随重整器体系温度的升高而增加,当反应温度大于1 000 ℃时,H2、CO产量随着温度升高基本保持不变,达到最大值。同时,重整反应体系内CH4(g)、H2O(g)、O2(g)和CO2(g)基本反应完全。高温有利于热化学重整反应的进行,设计热化学重整器时,应尽量使重整器反应温度大于1 000 ℃,从而提高重整器体系内气体转化率。

3 节能效率计算

假设重整器中甲烷为1 mol,烟气为1 mol,反应温度为900 K,玻璃窑炉温度设定为1 500 ℃,窑炉节能效率η和热化学反应总方程式分别如式(18)、式(19)所示。

(18)

式中:Q1为未反应的甲烷带入窑炉的热量;Q2为未反应的烟气带入窑炉的热量;Q3为未反应烟气被加热至炉温消耗的热量;Q4为反应生成气体带入窑炉的热量;Q5为反应生成合成气的燃烧值增量;Q6为常温下单位摩尔甲烷燃烧值。

(19)

式中:e、f、g、h、i为化学计量系数;XCH4为甲烷反应率。

经计算,在不同热化学重整反应温度和转化率条件下,全氧燃烧玻璃窑炉理论节能效率如表2所示。

表2 不同温度和反应率下玻璃窑炉热化学再生器的节能效率

4 反应时间、转化率模拟

采用Ansys公司化学动力学计算模块模拟热化学重整反应在不同反应时间后的甲烷转化率及合成气体产量,甲烷/窑炉废气流量比设定为1。热化学重整反应中甲烷转化率与反应时间关系如图3所示。

图3 热化学重整反应中甲烷转化率与反应时间关系

从图中可以看出,当热化学重整反应温度低于900 ℃时,甲烷转化率随反应时间的增加无明显变化,基本不发生重整反应。当重整反应温度达到1 000 ℃时,甲烷转化率随反应时间的增加缓慢上升,反应时间为20 s时,甲烷转化率达到最大值,为10%左右。当重整反应温度超过1 000 ℃时,甲烷转化率随重整反应时间的增加而明显增大。反应温度相同的情况下,重整反应时间越长,甲烷转化率越高。当重整反应温度超过1 200 ℃,反应时间达到10 s以上,在相同反应温度下,甲烷转化率随反应时间的增加变化并不明显,即反应时间达到10 s以上时,甲烷重整反应得到充分进行。

热化学重整气体产量与反应时间关系如图4所示。从图中可以看出,当重整反应温度低于900 ℃时,H2和CO产量基本为零,即基本不发生重整反应。当重整反应温度上升到1 000 ℃时,H2和CO有少量产出。当重整反应温度超过1 000 ℃时,H2和CO产量明显增加,并且气体产量随重整反应时间的增加而明显增大。

图4 热化学重整反应中气体产量与反应时间关系

综合反应时间和转化率、产量模拟结果可以看出,即使达到反应所需温度,当反应温度较低时,重整反应转化程度同样很低,基本不发生重整反应。重整反应温度的升高有助于重整反应的进行,反应时间相同时,重整反应温度越高,重整反应进行得越充分。设计玻璃窑炉热化学重整体系时,在条件允许的情况下(如耐火砖耐热温度),应尽量提高重整器重整反应温度。同时,重整反应气体反应时间的延长有利于重整反应的充分进行,应相对延长重整反应气体在重整器中的停留时间(10 s以上)。

5 结 论

(1)甲烷与水蒸气和二氧化碳发生自发反应的温度分别大于617.82 ℃和641.27 ℃。

(2)当全氧燃烧玻璃窑炉热化学重整反应甲烷/窑炉废气流量比(摩尔比)接近1,反应温度大于1 000 ℃,反应时间超过10 s时,热化学重整反应能够充分进行。