产线及智能装备生产速度测试方法研究

钟锦铭 张传甲 王 刚

(威凯检测技术有限公司 广州 510663)

前言

随着智能化的发展,以劳动密集型及制造加工型的传统企业(如制衣、小家电等)纷纷往智能化、数字化工厂转型以提高市场竞争力。过程中企业必然对智能装备及产线的性能指标倍加重视,特别是对经济效益有重要影响的关键指标——生产速度。然而目前国内生产速度相关标准仍留空白,部分产线及智能装备的产品标准关于生产速度的测试方法,均为点估计,无法对总体生产速度做出客观评价,往往导致转型企业或设备商的利益受损。

本文结合现场测试中生产速度的测试难点,利用抽检及标准正态分布模型,设计合理的、可操作的关于生产速度的测试方法。

1 点估计型生产速度测试方法的不足

分析目前现有的关于生产速度的测试方法,其方法的核心均为,待产线运行稳定后,通过统计一定时间内生产的单位产品量,计算单位时间内生产的单位产品量,作为生产速度值。此类测试方法虽然能以少量的检验工作获得具有一定置信度的生产速度数据值。但其测试的前提条件严苛,其结果的错判风险和漏判风险较大。

使用点估计方法测试生产速度时,首先需要工艺设备、单元、产线足够稳定,例如精密加工的高度智能化设备。然而,基于目前国内现状,绝大多数的工艺设备、单元、产线仍存在原材料品质不良、设备工装误差、工艺流程标准化程度不高、人为干预等原因,导致生产速度不稳定。这将导致所测试的数值体现总体生产速度的置信度大幅度下降,且错判风险和漏判风险增大。其次,当测试结果接近企业声称生产速度时,基于测试方法的不确定度,无法对结果做出有效判断。

2 生产速度测试方法设计

生产速度的测试,应按产品标准及有关文件的规定,明确相关的生产条件,如所生产的产品类型,生产条件等,尽可能的减少所能识别的引起生产速度发生变化的变异源。对于合理存在的变异源(如工具、操作人员、班次等),应与被检验方协商确定。

测试方案的制定应综合考虑生产模式、产品质量特征、测量设备量程及测量可操作性等因素,并经过被检验方最终确认。

测量时,工艺设备、单元、产线以声称生产速度 设定下运行至相对稳定后,统计运行一定时间内完成的总产品量并记录运行时间。

生产速度按式(1)计算:

式中:

V—生产速度;

m—总生产的产品量;

t—总生产时间;

若工艺设备、单元、产线以声称生产速度 Vn设定下运行,存在引起生产速度变化的变异源(如工具、操作人员、班次等),应分别在出现变异源的时间段对生产速度进行测量。

以随机抽样的方式(如随机数表、扑克牌、分层随机等方式),随机测量5次,计算其平均值和标准差。

生产速度平均值,按式(2)计算:

式中:

生产速度标准差s,按式(3) 计算:

式中:

s—生产速度标准差;

声称生产速度的下质量统计量QL按式(4)计算

式中:

QL—声称生产速度的下质量统计量;

VL—企业声称生产速度下限(若没有下限要求,以企业声称生产速度Vn值代替);

s—生产速度标准差。

同时,应计算出相应于总体均值u的抽样样本符合要求的通过概率Pa(μ),或检验功效1-Pa(μ)。

通过概率Pa(μ),按式(5)计算:

式中:

Pa(μ)—通过概率;

VL—企业声称生产速度下限(若没有下限要求,以企业声称生产速度Vn值代替);

n—测量次数;

k—限定值。

限定值 为基于企业声称的生产速度要求,其质量统计量允许的最小值,表1分别给出测量次数为5次、10次、20次所对应的限定值。

表1 限定值数据表

通过式(5)计算出随机变量φ|μ|函数值,并通过查询《标准正态分布累积概率函数表》或通过累积分布函数计算,得出对应的通过概率。

结论判定:

当质量统计量QL≤限定值k时,即抽检样本不符合要求,判定总体生产速度低于声称生产速度值,总体生产速度值等于样本生产速度平均值;

当质量统计量QL>限定值k时,即抽检样本符合要求,并按式(5)计算通过概率;

当Pa(μ)≥95 %时,判定总体生产速度符合声称要求,总体生产速度值等于样本生产速度平均值或声称生产速度值Vn;

当90 %≤Pa(μ)<95 %时,经双方同意,可判定总体生产速度符合声称要求,总体生产速度值等于声称生产速度值Vn,并标注此时的通过概率;

当Pa(μ)<90%时,无法判定,需增加测量次数至10次或20次,并重复上述计算。

声明:本文关于生产速度的测试方法有其局限性,若可能经过20次的测量后,仍无法对总体做出符合性的判定,基于对检验工作量、时间成本等考虑,可使用不否定声称生产速度值 作为总体的结论。

3 案例分析

某企业声称其织布机产线每分钟生产2.38 m长的A型布料,即声称生产速度Vn=2.38 m/min。

为了检验其生产速度,首先对产线进行初步分析,得出影响生产速度不稳的变异源主要来源于原材料品质以及设备工装,因此按测试方法的要求,以声称生产速度运行至相对稳定后,测量5 min所生产A型布料长度,并计算其生产速度值,使用分层随机方式,分别测量5次。按式(1)计算值,数据结果如表2。

表2 测试数据(5次)

基于上述结果,若使用点估计的测试方法,若测试结果等于序号1的测试值为2.33 m/min,将判定总体生产速度低于声称值,不合格。若测试结果为序号2时,将判定总体生产速度高于声称值,合格。因此通过点估计对总体进行判定时,具有较大的错判风险和漏判风险。

因质量统计量QL>限定值k,即抽检样本符合要求,并按式(5)计算通过概率Pa(μ):

将概率密度函数:

代入累积分布函数:

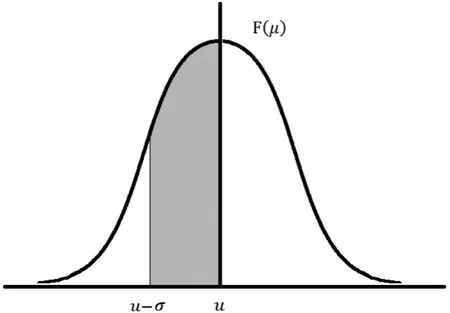

计算出对应的区间面积,表征变量值落入相应区间的概率(如图1),即通过概率。

图1 标准正态分布累积概率函数图

为了便于应用,一般通过查询《标准正态分布累积概率函数表》,得出对应的通过概率。

得,通过概率为94.67 %,即90 %≤Pa(μ)<95 %。

结论判定:经双方同意,判定总体生产速度符合声称要求,总体生产速度值为2.38 m/min,此时的通过概率为94.67 %。

为了更直观的体现本文方法的应用情况,对该产线进行20次的随机测试,数据如表3。

表3 测试数据(20次)

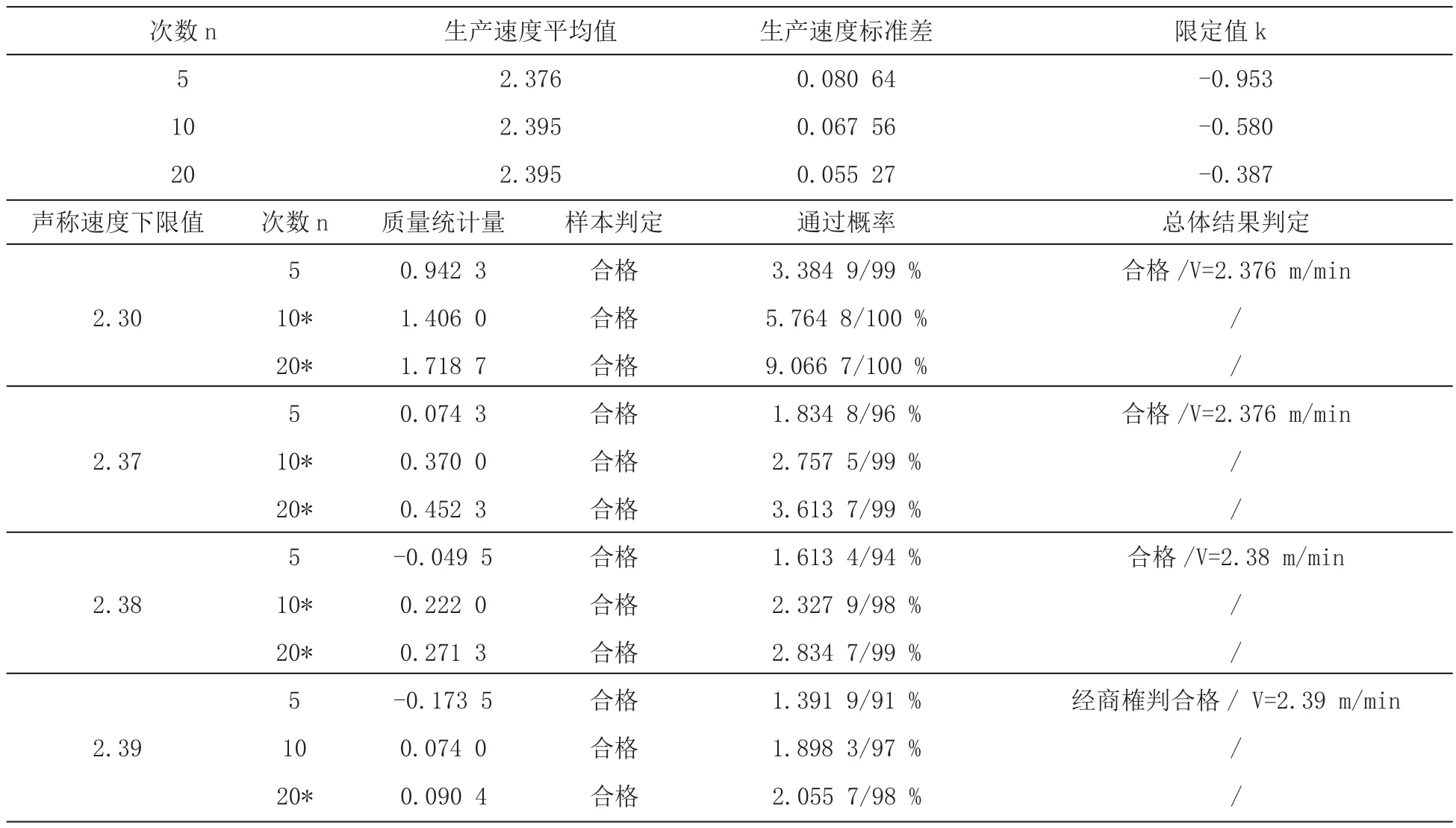

分别按测量5次、10次、20次进行计算。且将声称生产速度下限值分别设为2.30 m/min、2.37 m/min、2.38 m/min、2.39 m/min、2.40 m/min、2.41 m/min、2.42 m/min、2.43 m/min、2.44 m/min、2.45 m/min、2.46 m/min,相关计算结果如表4。

图2 《标准正态分布累积概率函数表》节选

表4 计算结果汇总表

表4 计算结果汇总表(续)

分析表4数据,本文的测试方法对绝对多情况均具有较好的判别能力。同时也具有其局限性,如当VL=2.41 m/min和2.42 m/min时,经过20次的测量后,仍无法对总体做出判定,基于对检验工作量、时间成本、风险把控等因素考虑,做出不否定声称值的判定。如须进一步确认数值,建议使用以天或周为考核周期的全检测量,但这无疑会增加大量检验工作量及时间、经济成本。

4 结束语

本文设计的方法,其优点在于通过区间估计,分析点估计值和样本标准差,结合合理的抽样模型,在尽可能减少检验工作量的同时,保证较高的置信度,减少错判风险和漏判风险,以保证双方利益。