钢卷端面三维缺陷自动检测系统*

李 骏 王 雷 王 振 张 尧 郭子健 郝鹏飞

1.东北大学 机械工程与自动化学院 沈阳 110819 2.煤炭科学研究总院有限公司 北京 100013 3.首钢智新迁安电磁材料有限公司 河北迁安 064404

1 研究背景

我国已是全球最大的电工钢生产大国和消费大国之一,2021年我国冷轧电工钢产量为1 318.28 万t,与2020年相比增长了17.9%。随着节能减排要求的日益提高,新能源汽车等行业的产量增长,生产企业不断提高产量,但如何提高生产效率,提升产品质量,一直是企业关注的重点。

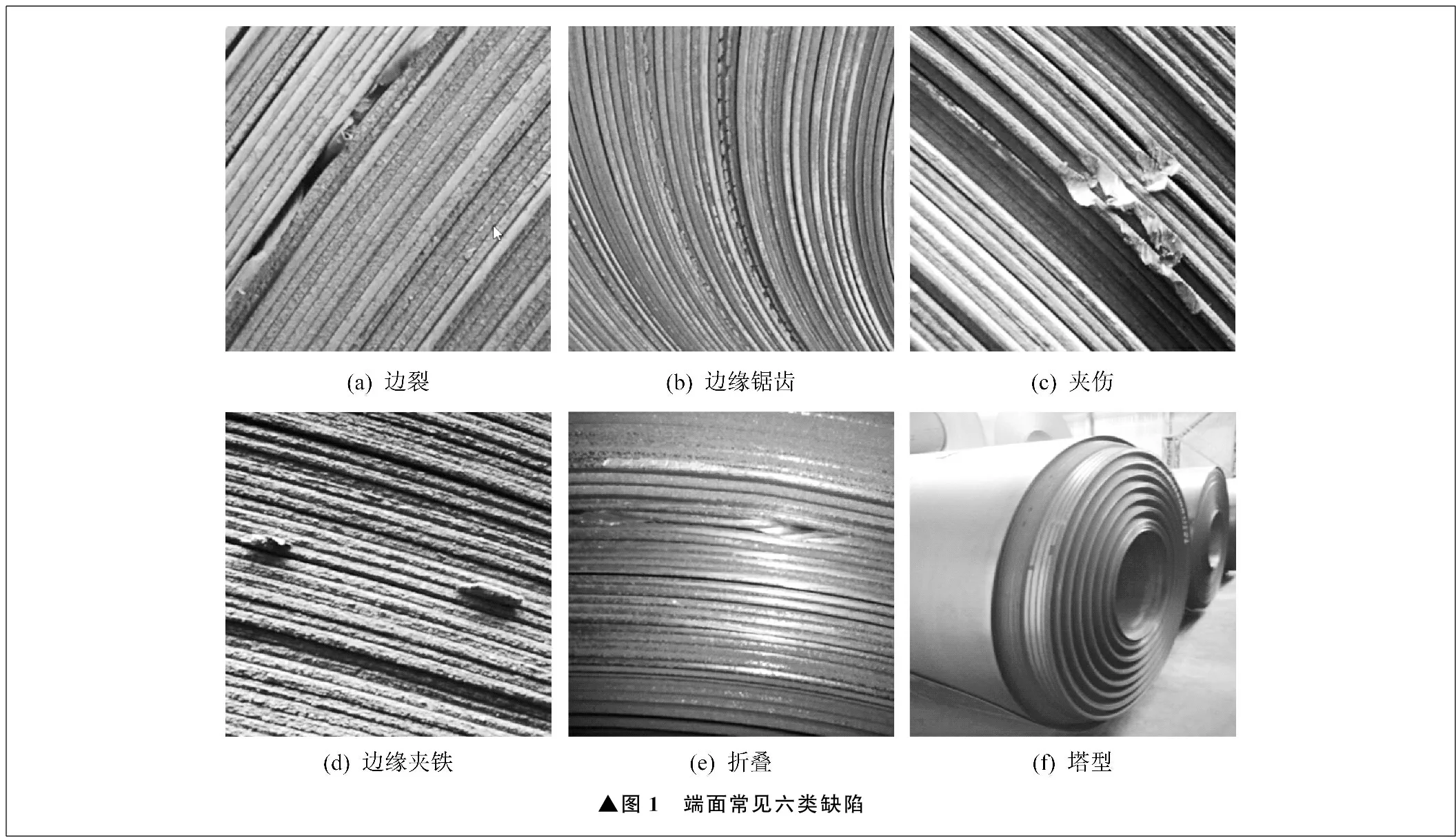

目前国内某大型钢铁企业的无取向电工钢生产线主要工艺为炼钢、热轧、酸洗、冷连轧、连续退火、精整、涂层等。在热轧过程中,会产生边裂、边缘锯齿、边缘夹铁等缺陷,这些缺陷会在打卷工序完成后直观地显示在端面,打卷过程中也会出现塔型缺陷,钢卷通过天车或轨道搬运,也会发生端面夹伤。端面常见的六类缺陷如图1所示。这些钢卷端面缺陷会给产品带来一定的质量问题,而且在后续的生产过程中增加了断带事故的发生概率。为了防止断带事故的发生,该企业在酸洗冷轧线入口库区设置了端面缺陷人工巡检,但由于多层码垛等复杂环境的危险性,质检员有时无法靠近观察,造成端面缺陷漏检率高,且此方法具有工作环境差、劳动强度高、易受检测人员主观因素影响等问题。企业欲提高检测效率,使检测结果具有一致性和可追溯性,因此开发一套钢卷端面三维缺陷自动检测系统显得尤为必要。

▲图1 端面常见六类缺陷

2 检测系统硬件平台

2.1 生产线节拍与安装位置环境

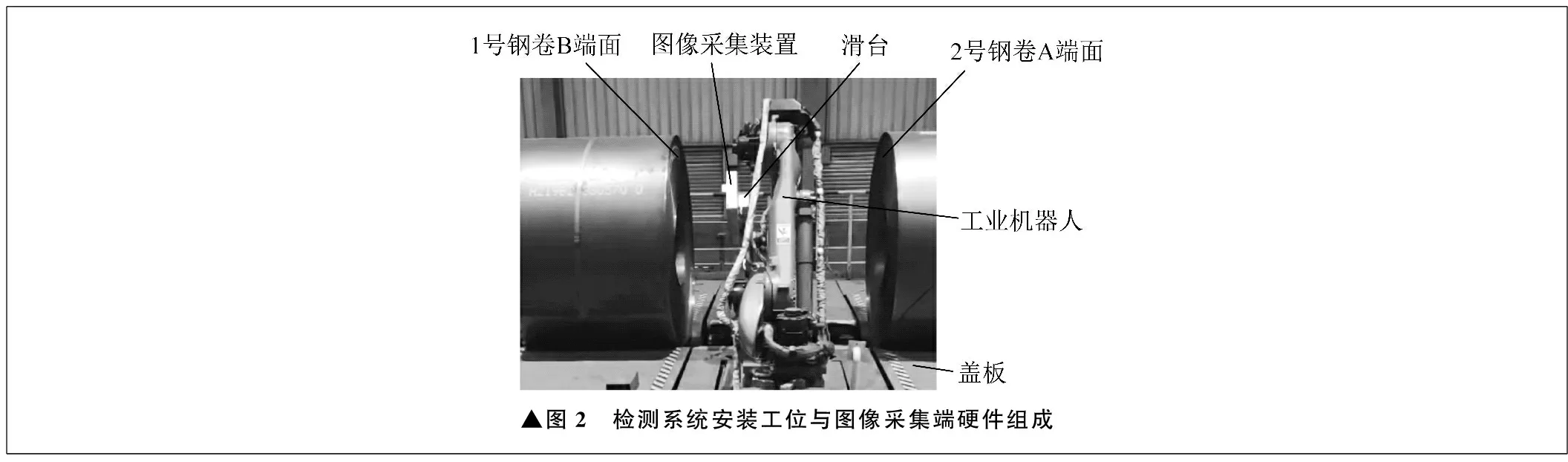

检测系统安装在酸洗冷轧线入口步进梁上,步进梁安装在盖板和钢卷的下方,步进时抬起钢卷向前移动一个步长3 000 mm左右。安装区域的大部分热轧钢卷经过冷却,图像采集装置周围的环境温度在0~50 ℃。酸洗冷轧生产的最短供料周期为300 s,所以要求检测系统在270 s内完成两个端面的扫描,完成常见缺陷的检出、分类和评价。待检测钢带的厚度为2~3 mm,宽度为800~1 300 mm,钢卷内径范围为700~760 mm,外径范围为1 000~2 200 mm,步进梁上前后两个钢卷的端部间距为1 700~2 400 mm。安装位置环境干扰以粉尘为主,伴有轻微振动。检测系统安装工位与图像采集端硬件组成如图2所示,在一个检测工位分别扫描1号钢卷的B端面和2号钢卷的A端面,钢卷步进一个工位后重复上述操作,这样就完成了2号钢卷的两个端面扫描。

▲图2 检测系统安装工位与图像采集端硬件组成

2.2 图像采集端硬件系统

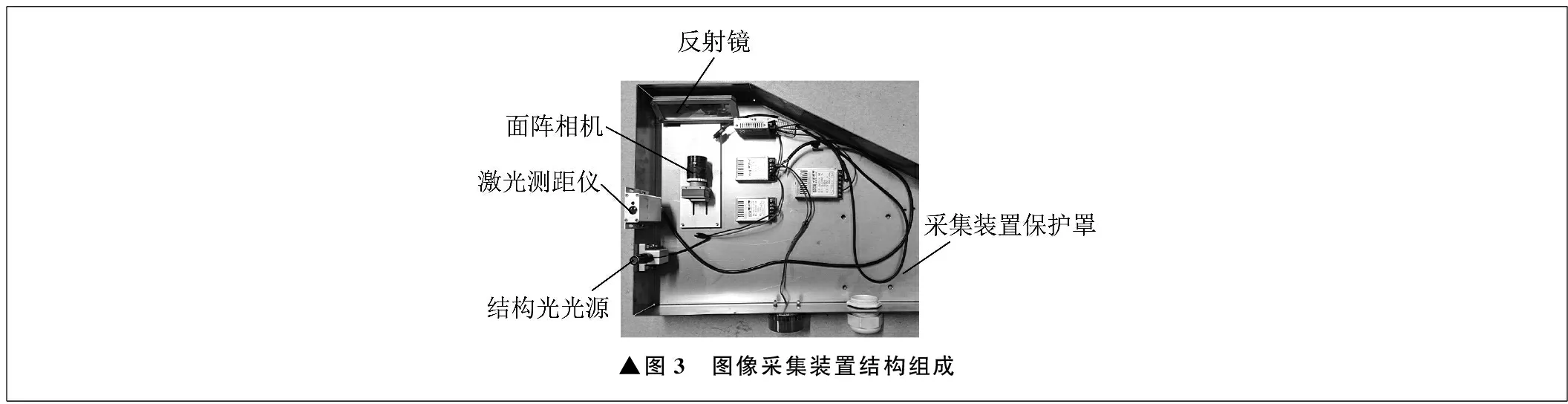

图像采集端硬件主要由工业机器人、滑台和图像采集装置构成。机器人主要作用是在有限空间内迅速定位,带动负载图像采集装置匀速绕端面圆环一周,经路径规划后能稳定地完成这一动作。滑台用于实时调节图像采集装置的扫描半径。图像采集装置主要由面阵相机、激光测距仪、结构光光源、反射镜等组成,如图3所示。因为端面缺陷主要为三维缺陷,故采用线结构光扫描成像方式,提取其深度信息。由于正面成像距离有限,采用了镜面反射成像方式。测距仪用于测量图像采集装置与端部的距离,反馈至机器人后调整物距,确保得到清晰的图像。

▲图3 图像采集装置结构组成

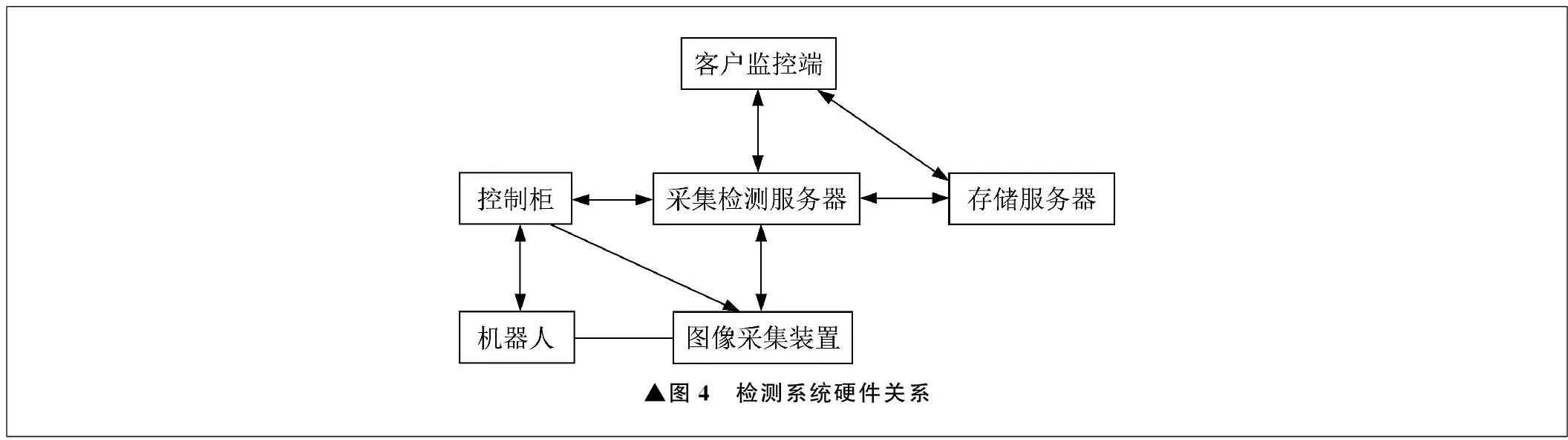

2.3 检测系统其它硬件

检测系统除了图像采集装置外,还包括控制柜、采集检测服务器、存储服务器及客户监控端等,检测系统硬件关系如图4所示。其中控制柜包括中心控制器和机器人控制器两部分,中心控制器用于与工业总线进行信息交互和锁定,控制图像采集装置内的硬件,包括激光测距仪、结构光光源的开启和关闭,以及相机的触发等。机器人控制器与中心控制器进行交互,对机器人进行路径规划及发布动作指令等,保证机器人带动图像采集装置实现快速定位,按照钢卷卷径规格进行扫描路径优化。采集检测服务器用于接收工业总线发出的钢卷相关信息,同时接收相机采集的图像数据,运行相关缺陷检测算法,得到检测结果。存储服务器用于存储重要图像数据和检测结果信息,供相关数据调用、追溯查询及存档。客户监控端安装在操作台,用于实时监控整个检测系统运行情况,可以对一些重点缺陷进行图像人工复检,根据检测结果进行放行或退卷等操作。

▲图4 检测系统硬件关系

3 检测算法和软件实现

3.1 检测算法及流程

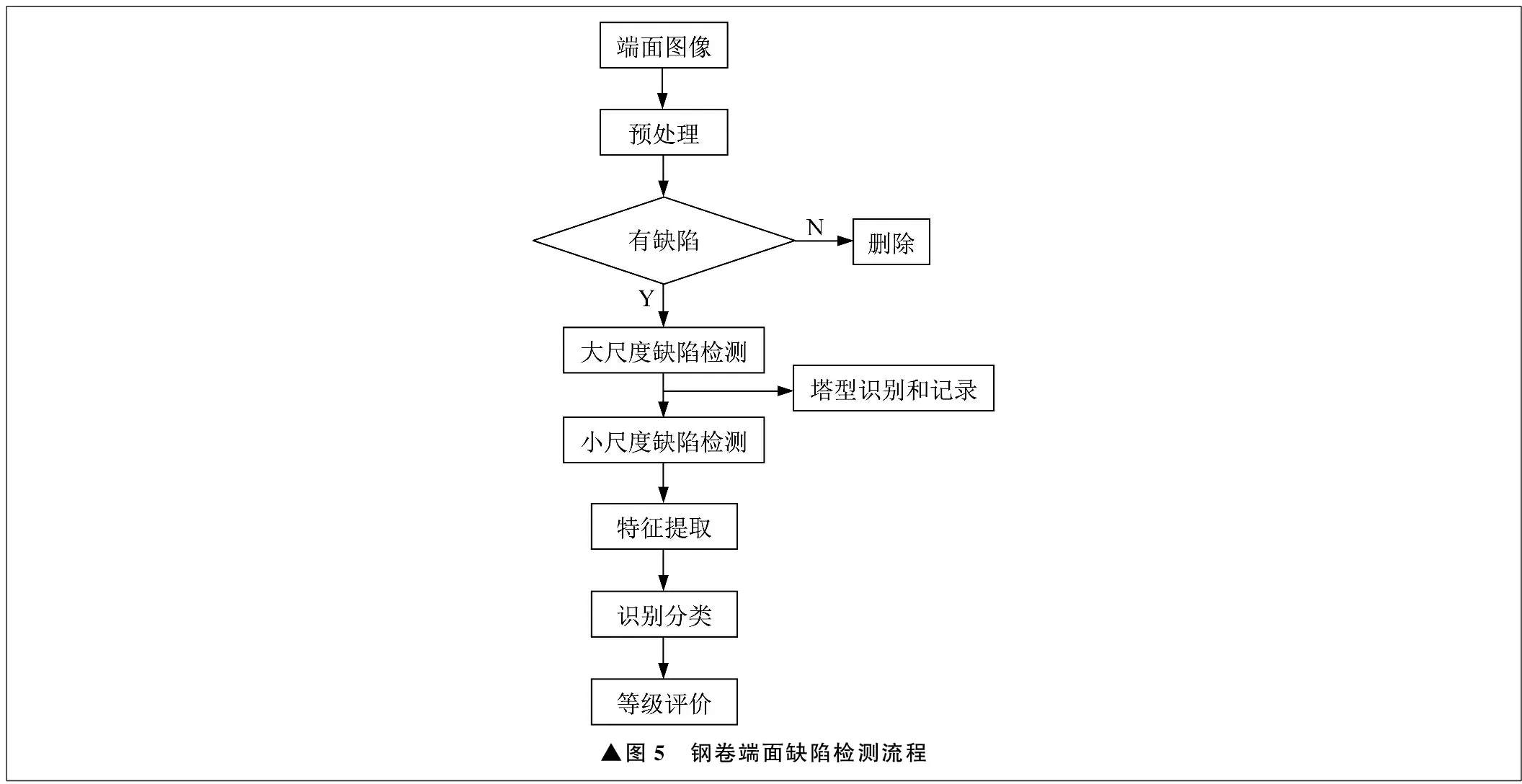

钢卷端面缺陷检测流程如图5所示。首先是图像的预处理,包括环带图像的展开调平、图像的分块,以及降噪等过程。接着是快速检测,判断是否有缺陷,其后的各种操作均针对有缺陷图像进行操作,这样就大大减少了系统的运算量。其次对于大尺度的塔型缺陷进行筛选,采用的方法是将高度信息进行映射,如果高度异常条带信息连续环接,就可设定合理的阈值判定是否为塔型缺陷,并对检出的塔型缺陷单独提取相关特征。接着针对其它剩余的小尺度缺陷进行检测与分类,提取多种特征信息,采用支持向量机方法进行缺陷的分类。最终根据结果和相关的特征信息,进行缺陷的等级评价。

▲图5 钢卷端面缺陷检测流程

3.2 软件功能

检测系统软件功能模块如图6所示。客户监控端操作模块安装在操作台,是整个系统主要的人机交互操作界面,可以查看整个系统的运行情况。报告生成及管理模块可以根据检测数据,自动或有选择地生成整卷或整个批次的端面质量报告。存储管理模块可以对整个检测数据进行分类存储,并进行相关的管理操作。外部通信模块用于和其它总线进行数据的交互并存储记录,使之适应生产节拍。硬件配置管理模块可以对相关的硬件参数进行配置和管理,使之与检测任务相互适配。图像采集及预处理模块可进行图像的采集,以及用相关的算法对原始图像进行预处理操作。缺陷检测及分类模块用于检测是否有缺陷,判定缺陷的类别和得到其它特征信息。识别算法管理模块用于对相关的算法进行配置管理,可进行新缺陷类型的定义、训练等工作。

▲图6 检测系统软件功能模块

3.3 软件界面

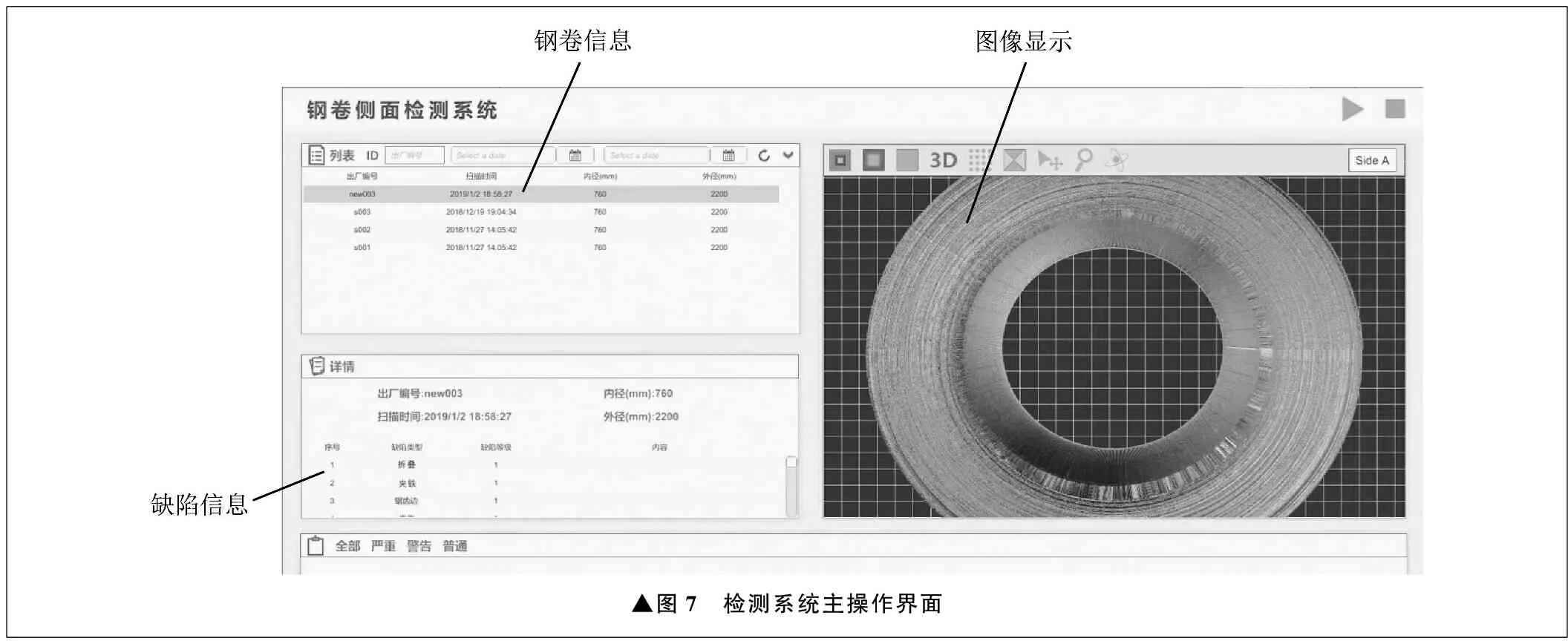

客户监控端操作界面主要包括两个部分。第一部分是检测系统主操作界面,如图7所示,包括:① 钢卷信息栏,显示钢卷编号,规格等信息;② 缺陷信息栏,实时显示缺陷类型,等级等信息;③ 钢卷端面图像显示栏,操作人员可以查看两个端面的三维动态图像,对缺陷进行复检。第二部分是数据管理操作界面,可对钢卷端面历史信息进行检索、修改等操作。

▲图7 检测系统主操作界面

4 结束语

笔者针对某钢铁企业无取向电工钢生产线的钢卷端面检测环节,设计开发了一套三维缺陷自动检测系统,经过现场实际应用,取得了较好的效果,提高了缺陷检测准确率和检测效率,有效降低了断带事故的发生率。