脱硫系统单台浆液循环泵运行方式浅析

殷风光 李 鑫 李 征

上海电力能源科技有限公司

0 引言

根据2014年9月国家发布的《煤电节能减排升级与改造行动计划(2014-2020年)》要求,控制烟气SO2排放对燃煤电厂有着举足轻重的意义,而石灰石-石膏湿法烟气脱硫技术由于其适用范围广、脱硫效率高、技术成熟等优点被广泛应用。但随着装机容量的不断增大,脱硫整体配套的单体设备也在不断增大,在控制烟气SO2排放达标的同时,耗电量也在增加,达整个厂用电的1%甚至更高[1],因此,脱硫设备的节能优化尤为重要。

1 系统概况

某厂2×700 MW超超临界机组,脱硫采用石灰石-石膏湿法烟气脱硫工艺,按燃煤硫分0.80%设计,高负荷时由四台浆液循环泵控制出口SO2浓度,低负荷时两台控制。脱硫系统设计参数见表1。

表1 脱硫系统设计参数

2 低负荷、低硫分工况下两台浆液循环泵运行问题

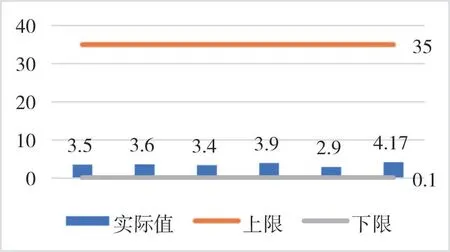

实际投产运行后,所燃燃煤的硫分远远低于设计值,2020年燃煤硫分平均值为0.32%,2021年1至6月份最低达0.30%。由于脱硫是按燃煤硫分0.80%设计的,在机组负荷低于360 MW、脱硫吸收塔进口SO2浓度<700 mg/Nm3时,根据设计,此时仍保留两台小功率浆液循环泵运行,但两台泵的运行导致了出口SO2浓度远低于国家规定的35 mg/Nm3设定值,低达3 mg/Nm3甚至到零值现象,是非常不经济的运行,且零值也是不被认可的,故实际运行中运行人员只好采取降低吸收塔浆液pH值进而提高出口SO2浓度的办法。降低浆液pH值虽会提高石灰石的溶解,但过低又会降低SO2的实际吸收效果,使浆液中有害离子浓度增加,造成石灰石活性“封闭”。通过对进入吸收塔石灰石浆液量和吸收塔排出浆液浓度的计算,如要同时满足石灰石溶解和SO2的吸收,pH值应在4.8~5.8之间[2]为佳。从实际运行过程来看,当吸收塔浆液pH值降至4.0时,对SO2的吸收能力几乎丧失,会产生结垢、腐蚀和石灰石粒子表面钝化问题。而在低负荷、低硫分、两台浆液循环泵的运行工况下,为使出口SO2浓度不至过低甚至漂移至零,需将吸收塔浆液pH值调低至4.8以下,如此造成吸收塔浆液pH值及出口SO2浓度调整的冗余空间很小,如图1、图2所示。为此,探索低负荷、低硫分工况下单台浆液循环泵运行的可行性成为研究课题。

图1 脱硫出口SO2浓度控制参数

图2 吸收塔浆液pH值控制参数

浆液循环泵设计参数见表2。

表2 浆液循环泵设计参数

3 单台浆液循环泵试验

经过摸索和实践,发现通过减少浆液循环泵运行时间和运行台数来保证低负荷、低硫分工况下脱硫出口SO2浓度是可行的。为此,制定了单台浆液循环泵试验措施,试验在机组负荷及燃煤无大幅波动、锅炉风烟系统稳定、无重要操作的情况下进行。试验期间,全程保持一台浆液循环泵处于备启动状态,即进口门打开。为避免备用泵进口门长时间开启造成管道或泵体内浆液淤积,需间隔2 h将运、备用泵轮换一次,对退出备启状态的泵进入备用状态前要进行排污、冲洗和注水。当切至一台泵运行前,先将吸收塔浆液pH值提高至5.5~5.8左右,避免一台泵运行时短时间内无法提高pH值而造成出口SO2浓度的超标。单泵运行期间,除吸收塔浆液pH值不超过5.8外还要考虑系统的安全性,如在脱硫浆液运行循环泵停运时,事故喷淋装置能否满足吸收塔内防腐材料的安全,并为备用浆液循环泵的投运争取时间等。单泵运行期间吸收塔浆液pH值较高,不适合石膏脱水及废水排放,暂定在两台浆液循环泵运行2~3 h后再投用石膏脱水系统,并根据废水排放量进行适当调整。

在确认吸收塔事故喷淋装置可靠、机组负荷低于360 MW、吸收塔进口SO2浓度<700mg/Nm3、脱硫出口SO2浓度<35 mg/Nm3的最佳工况下,对脱硫装置进行了单台浆液循环泵的运行试验:在两台石灰石浆液泵运行时,调节吸收塔浆液pH值到5.5左右,然后停运一台浆液循环泵,并将其进口门保持开启,控制脱硫出口SO2在30 mg/Nm3。试验数据如图3、图4所示。

图3 脱硫出口SO2浓度控制参数

图4 吸收塔浆液pH值控制参数

从图中可看出,脱硫出口SO2浓度满足超低排放限值要求。

根据上述试验结果和表3数据,在低负荷、低硫分工况下采用单台浆液循环泵运行,时间平均按10.5 h计算,每天每套脱硫系统节电6 200 kWh,按当前每天全厂发电3 000万kWh计算,约合厂用电率0.065%。

表3 浆液循环泵参数

4 试验过程中存在的问题及解决办法

根据机组负荷及进口硫分,结合试验数据,单台浆液循环泵运行时吸收塔浆液pH值在5.8以上,如果两台浆液循环泵运行时机组负荷及硫分没有大幅上升,吸收塔浆液pH值可维持在5.0~5.4左右。

切至两台浆液循环泵运行后,浆液pH值从5.9降至5.0用时超过1 h,此阶段脱硫出口SO2浓度极易出现低值,稍有不慎就可能为0,故在一台浆液循环泵切至两台浆液循环泵运行前,需将吸收塔浆液pH值降至5.5~5.8以下,同时还要避免出口SO2浓度超标。

切至两台浆液循环泵运行后,如果出现出口SO2浓度较低,且可能出现零值情况时,值班员可采取在40~50 min之间紧急停运一台浆液循环泵,借此拉高该时段小时均值,避免零值情况。

5 逻辑优化

1)原脱硫系统保护逻辑

(1)吸收塔入口烟温(三取中)高于180℃延时600 s发出MFT;

(2)吸收塔出口烟温高于75℃、浆液循环泵全停、任一引风机运行,延时600 s发出3个“FGD请求MFT”。

2)逻辑优化方案

删除原浆液循环泵保护跳闸条件,以便在机组低负荷、低硫分工况下,单台浆液循环泵跳闸时备用浆液循环泵能快速启动,避免机组MFT及脱硫出口数据超标。优化逻辑为:当一台引风机运行、脱硫吸收塔进口烟温高于70℃、吸收塔液位高于7.0 m时,如浆液循环泵A单台运行跳闸时,联锁开备用浆液循环泵B、C、D进口电动门,自动启浆液循环泵B,联启成功后浆液循环泵C中止自动启,进口门保持开状态,若浆液循环泵B联启失败,180 s后启浆液循环泵C。

6 结语

运行实践证明,在低负荷、低硫分工况下,如果脱硫出口SO2浓度满足环保排放要求,实施单台浆液循环泵运行方式在一定程度上降低了脱硫能耗,实现了安全、经济与环保的共赢。