新型立铣刀高速铣削碳纤维复合材料试验研究

范宜鹏,林有希 ,王林建 ,禹杰 ,黄俊轲

(1.福建开放大学理工学院,福建福州350001;2.福州大学机械工程及自动化学院,福建福州 350108)

0 前言

碳纤维增强树脂基复合材料(Carbon Fiber Reinforced Plastics,CFRP)因具有轻量化、高强度、结构稳定、寿命长等优异性能,在航天器大飞机制造、汽车制造、体育器材等领域得到广泛应用[1-3]。但其各层向异性、纤维层与树脂间结合强度低,使它在精密切削过程中易于产生毛刺、撕裂等缺陷问题[3-4]。随着高新微细加工技术的进步,毛刺缺陷问题在加工中得到很大的改善,但细微毛刺的存在依然是制约精密加工质量的瓶颈[5]。为此,毛刺去除工艺方法和去除机制成为国内外学者的研究热点,并取得一系列研究成果。

XU等[6]采用超声振动铣削,通过试验并结合理论计算和单纤维去除模拟,从摩擦、应变率和材料去除机制方面分析了毛刺去除机制和毛刺数量抑制。HUSSEIN等[7]采用高频振动辅助加工对CFRP/Ti6Al4V复合材料钻孔分层试验,较好地抑制毛刺形成的同时降低金属残余应力的生成。杨小璠等[8]设计不同几何结构立铣刀对碳纤维复合材料进行侧铣试验,结果表明优化设计后的刀具的几何结构能显著抑制工件表面毛刺的产生。陈雪梅等[9]利用不同侧倾角度刀具对CFRP复合材料进行侧倾铣削试验,结果表明刀具侧倾角度为20°时毛刺抑制效果最为显著。林有希等[10]采用超细晶粒硬质合金涂层立铣刀对CFRP复合材料进行高线速度切削铣槽试验,结果表明高线速度切削加工能显著降低切削力和毛刺的长度,但高线速度切削也加剧了后刀面的磨损速度,缩短了刀具的寿命。除此之外,还有不少学者通过优化切削参数和在切削过程中采用超低温切削冷却方式加工等方法[11-14]去除毛刺,以提高加工精度。

基于碳纤维复合材料在高速切削过程中易产生细微毛刺的问题,本文作者提出一种几何结构粗精交错刃的立铣刀具,用于碳纤维复合材料的高速铣槽加工。通过对切削力、毛刺因子、表面粗糙度的分析,验证粗精交错立铣刀对毛刺抑制有显著作用,试验结果也为CFRP精密加工刀具的选用提供参考。

1 试验部分

1.1 试验刀具

试验选用新型四刃硬质合金涂层粗精交错立铣刀(Ⅰ型刀具)与常规AlTiN涂层硬质合金立铣刀(Ⅱ型刀具)进行对比试验。新型粗精交错立铣刀为四刃铣刀,其刀刃由一对精磨刃与一对齿形波形刃交错构成,如图1所示。试验中所采用的两种铣削刀具除切削刃结构外,其余刀具参数均相同。刀具参数如表1所示,刀具实物如图1所示。

图1 试验刀具

表1 AlTiN涂层刀具参数

1.2 试验材料与设备

试验所选用的试件材料为T300型CFRP层合板,其基体材料为环氧树脂。试件材料纤维方向角θ分别为45°、90°以及135°,其力学性能如表2所示。

表2 T300型CFRP力学性能

试验采用五轴立式铣床KMC600U进行CFRP高速铣削,该加工中心最大转速为18 000 r/min;加工过程采用Kistler9257B测力仪实时采集切削力信号,并用Dynoware软件对切削力信号进行分析处理。采用Leica M205FA体视显微镜对加工表面毛刺分布和长度进行分析,数据采集及测量系统如图2所示。

图2 数据采集及测量系统

1.3 毛刺缺陷的评价

采用毛刺长度因子法对侧槽边上的毛刺缺陷进行评定。定义毛刺长度因子η为选定稳定区域内毛刺长度总和与区域长度的比值,表达式如式(1)所示。

(1)

式中:ai为选定区域内各毛刺的长度;L为选定样本毛刺长度最严重区域(此试验取L=10 mm)。

1.4 试验参数设置

采用单因素试验设计,研究粗精交错立铣刀对CFRP铣削加工质量的效果。采用干切削的方法,为避免刀具磨损对加工质量的影响,应控制刀具后刀面在正常磨损范围内,后刀面磨损量应小于0.2 mm,每次铣削长度为100 mm;试验数据选取5组稳定区域取样,以减少偶然误差。试验参数:切削速度320 m/min,每齿进给量0.02 mm,径向切削深度2 mm,轴向切削深度1.5 mm,铣削方式为逆铣。

2 试验结果分析与讨论

2.1 表面毛刺分析

分别利用两种刀具对各纤维角度的碳纤维复合材料进行逆铣加工,加工后工件断口处质量对比如图3所示。

图3 毛刺形成情况

由图3可以看到:采用普通立铣刀加工工件表面时存在较为严重的毛刺现象,纤维方向角θ=45°时工件断口处表面出现细短且稀疏的毛刺,在毛刺根部未发现撕裂现象;θ=90°时,工件断口处表面上出现间断较密集的毛刺群,且观测到在表层纤维层靠近毛刺根部存在轻微的撕裂和拉丝现象;θ=135°时,工件断口处表面上观测到严重的成片状的毛刺缺陷和撕裂现象,工件已到达报废的标准;而采用粗精交错立铣刀精铣时,槽边表面质量良好,均符合加工精度要求,表面毛刺缺陷得到极大的改善,纤维方向角θ=45°和θ=90°时,加工槽两边表面上未观察到毛刺的存在;θ=135°时,加工槽边表面处观察到稀疏薄片状且细长的毛刺缺陷。由此可知:粗精交错立铣刀的特殊造型能有效地抑制毛刺和撕裂现象的产生。

图4所示为两种铣削刀具与毛刺因子变化的关系。可知:采用粗精交错立铣刀加工的工件毛刺因子显著下降;相较于常规硬质合金立铣刀而言,纤维方向角θ=45°时采用粗精交错立铣刀后毛刺因子平均值下降91.04%;θ=90°时毛刺因子平均值下降82.97%;θ=135°毛刺因子平均值下降70.90%。采用粗精交错立铣刀加工工件断口处质量得到极大的提升,这是由于刀具特殊的几何结构使得在齿形的刀刃旋转切削进给过程中,纤维层纤维出现上下翻边现象,即齿刃部分的纤维向下,空齿表层纤维沿着切削刃向上翘起“避让”,出现上下交错的纤维层分布,并被紧随其后的精磨刃直接剪切断,进而抑制毛刺缺陷。

图4 毛刺因子变化曲线

2.2 铣削轴向力分析

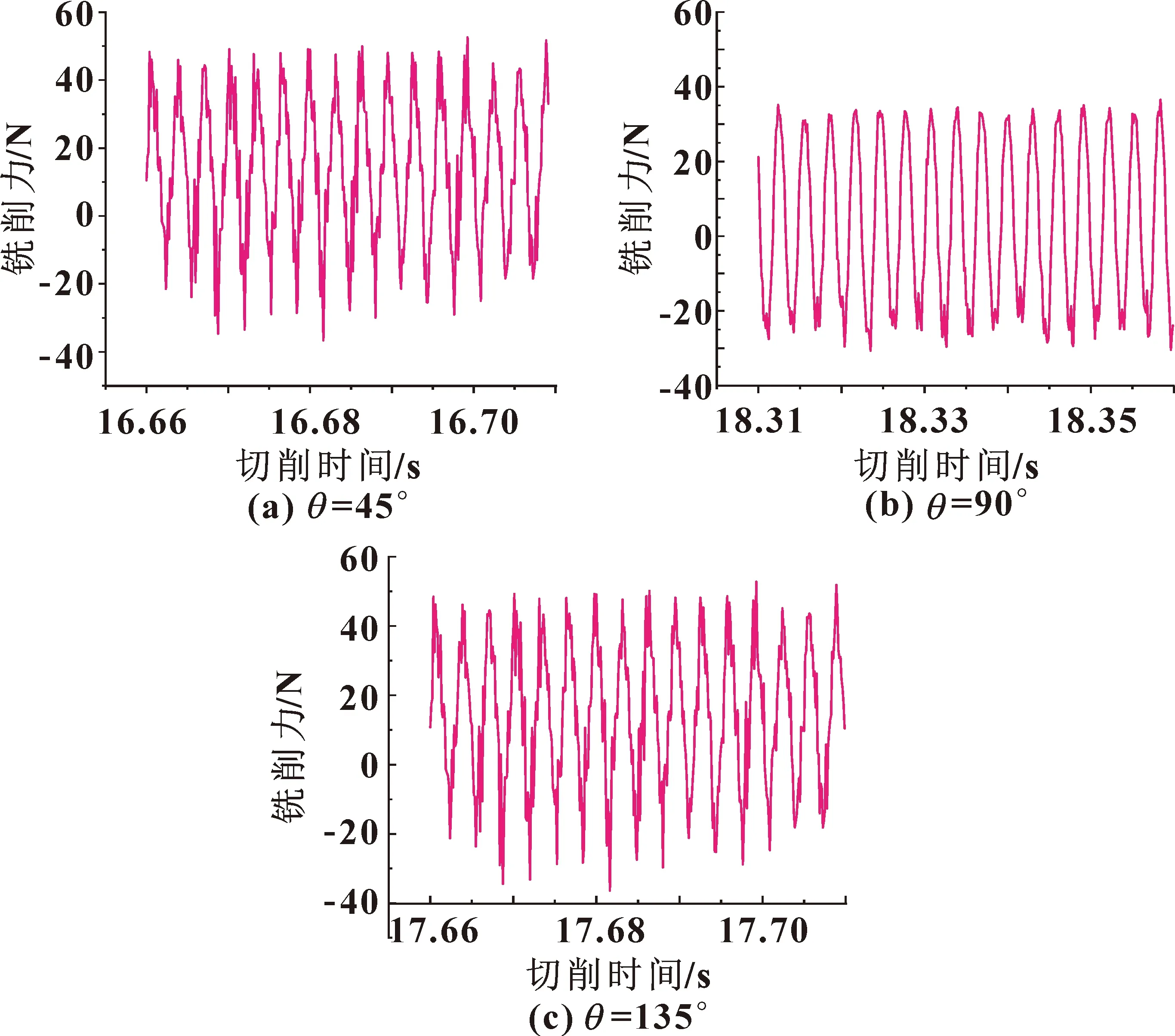

在CFRP铣削过程中,影响毛刺产生的主要因素是轴向的铣削分力。为获得较好的表面质量,应使Fz尽可能小[5]。采用测力仪分别对2种刀具加工过程的铣削轴向力Fz信号进行采集,分别得到3种纤维铺层方向的铣削力信号,如图5、图6所示。

图5 普通立铣刀铣削力信号

图6 粗精交错立铣刀铣削力信号

由图5可以看到:采用普通立铣刀对CFRP进行铣削加工时,铣削力Fz波形相对平稳,稳定峰值之间差距甚微,且各间隔波形一致呈周期性变化。由图6可知:粗精交错立铣刀铣削力Fz波形出现完全不一致的分布,第一次负峰值波谷先急速下降保持一段时间,随后进入第二个波峰,最后急速断崖式下降至第二个较小波谷。这是由于粗精交错立铣刀的齿形波纹刃、精磨刃交替切削导致的。对比两种刀具波形图可知精磨刃切削力信号与普通立铣刀峰值规律保持一致,齿形波纹刃刀具结构改善了切削过程纤维与刀具受力分布情况,提高了纤维层间的支撑强度,进而使切削力波峰值显著下降。因此,采用粗精交错立铣刀能有效降低铣削过程平均铣削力Fz,有效抑制毛刺的生成。

由图7可知:采用粗精交错立铣刀对CFRP试件进行逆铣加工时,各个纤维方向角下铣削轴向力Fz均呈下降的趋势,相比于常规硬质合金立铣刀而言,采用粗精交错立铣刀后,纤维方向角θ=45°时铣削力幅值最小,铣削力Fz平值下降20.93%;纤维方向角θ=90°时次之,铣削力Fz平均值下降17.74%;θ=135°时铣削力幅值最大,但铣削力Fz平均值仅下降5.78%。

图7 铣削力Fz变化曲线

图7说明纤维方向角θ=135°时,新型粗精交错立铣刀对铣削力Fz改善效果较不明显。从轴向力分析结果来看,粗精交错立铣刀加工能有效减少铣削力,进而改善表层纤维弯曲变形的程度,以大幅度抑制毛刺的产生。

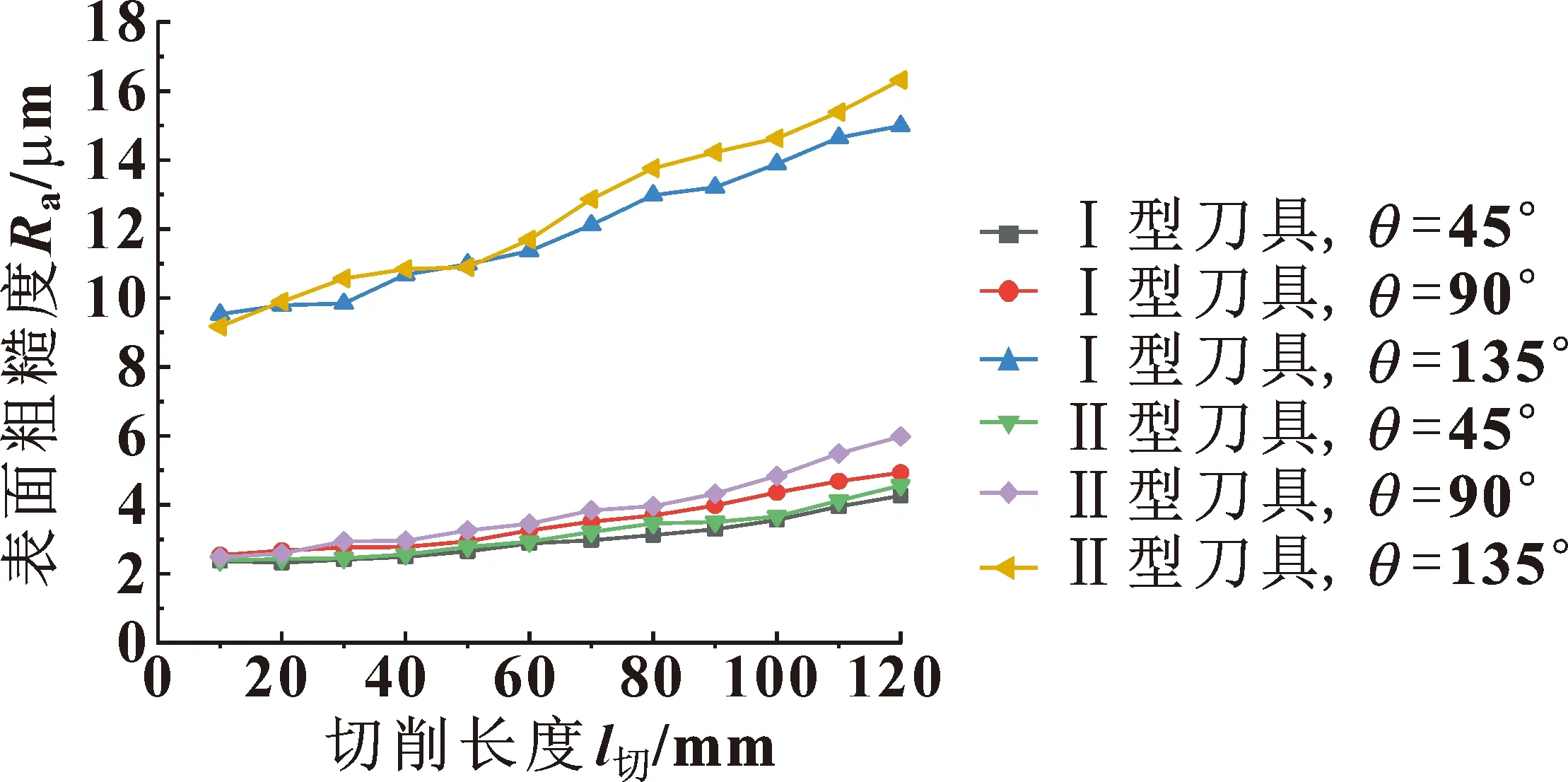

2.3 表面粗糙度分析

粗精交错立铣刀特殊造型设计主要目的是为了抑制毛刺缺陷产生,同时必须保证工件断口处表面粗糙度符合加工要求。加工试验后,对各纤维方向角下的工件铣削断口处表面粗糙度进行检测,结果如图8所示。

图8 工件表面粗糙度对比

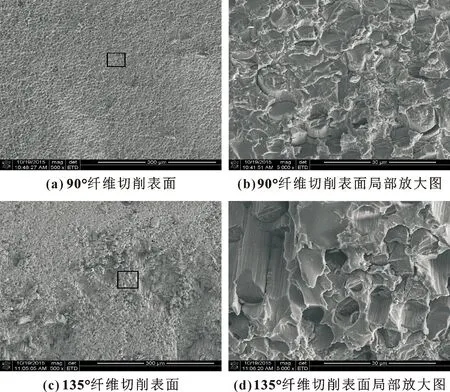

从图8可见,无论采用那种铣削刀具,纤维方向角θ为45°及90°的加工表面粗糙度Ra值均较小。相比于常规铣刀;纤维方向角θ=45°时,在采用粗精交错立铣刀后工件表面粗糙度Ra平均值下降8.62%,纤维方向角θ=90°工件表面粗糙度Ra平均值下降仅为4.65%,两种纤维角度槽侧边表面粗糙度均较小,为2.38~5.49 μm,能满足加工要求;而纤维方向角θ=135°时,工件表面粗糙度Ra平均值下降4.6%,但粗糙度Ra值较大为9.89~16.49 μm,远超出合格标准。从图8还发现纤维方向角θ=135°的工件表面的粗糙度Ra急剧增加,相比θ=90°的工件表面粗糙度Ra,发现两种刀具的加工工件表面粗糙度Ra分别增加了397.1%和394.9%,表面粗糙度Ra已远超出合格标准。通过观察纤维方向θ=90°和θ=135°的工件切削表面SEM图,如图9所示。

由图9可知,纤维方向角θ=90°时,纤维的切削表面断口较平整、断口处出现微小的凹坑。这是因为θ=90°时,切削过程纤维根部有树脂的支撑,其强度和刚度较大,纤维容易被切断且不易被拔出或者变形。θ=135°时,纤维的切削表面断口不平整,断口处出现较多不规则的凹坑且凹坑较深。出现这种反差现象主要是因为纤维方向角θ=135°时,纤维方向顺着刀具切削的方向产生“让刀”现象,使得刀刃在剪切过程失去支撑作用,纤维与刀刃之间存在间隙,趋于分离状态,纤维发生弯曲变形并没有被切断,待刀具进给离开后,纤维弹性形变恢复;其次是θ=135°时刀具进给过程中纤维不仅受到剪切应力的作用,同时纤维在刀具后刀面挤压摩擦作用下存在拉伸应力的作用,使得部分纤维被拉出,因此在工件表面出现毛刺缺陷和凹凸不平的坑洼形貌,导致粗糙度急剧上升。

图9 Ⅰ型刀具切削碳纤维表面SEM图

2.4 毛刺抑制机制分析

毛刺的形成主要是因为高硬度的碳纤维增强体与高韧性的树脂基体层间,两相材料性能差异极大,使得材料在表层之间的剪切强度和拉伸强度较低,工件表面纤维层材料为让刀向上翘起,不易被刀刃切断而形成毛刺缺陷。

图10(a)所示为精磨刃斜角切削示意图。可以看到:刀具螺旋角的存在导致存在沿刀具轴向向上的铣削力Fz;在向上轴向力的作用下,纤维层向上翘起让刀,而表层碳纤维由于缺少树脂基体的支撑保护作用,使碳纤维向上掀起成为可能,掀起的碳纤维则发生弯曲变形不易被切断,随着刀刃前进,这部分纤维恢复原状形成毛刺缺陷。

粗精交错立铣刀具有独特的切削刃结构,围绕粗精交错立铣刀的结构特点,对其毛刺抑制机制进行分析,得到以下结论:粗精交错立铣刀铣削过程为精磨刃与齿形波纹刃交替切削状态,齿形波纹刃切削过程如图10(b)所示,当齿形波纹刃进行切削时,由于刀具特殊的几何结构使得纤维层在齿形的刀刃旋转切削推进过程中,纤维出现上下翻边现象,即齿刃部分的纤维向下,空齿表层纤维沿着切削刃向上翘起“避让”。这一方面使得切削过程同时产生向上和向下的轴向力,降低了轴向力大小;另一方面使得纤维表层出现上下交错的纤维层分布,随着刀具的推进,这些上下交错的纤维层并没有及时恢复原状,随着刀具旋转精磨刃进入切削区域,翘起的纤维被从不同方向上切断。正是由于粗精交错立铣刀具独特的几何结构设计,刀具在铣削过程中能够显著改变纤维层的受力空间分布,使得铣削轴向力峰值下降,同时改变表层纤维分布特征,能更高效地被刀刃剪断,进而抑制毛刺的产生。

图10 CFRP铣削示意

3 结语

本文作者针对CFRP材料在铣削加工过程中易产生毛刺缺陷的问题,提出一种旨在减少CFRP铣削毛刺的粗精交错立铣刀,并与普通铣刀进行对比试验,得到如下结论:

(1)通过观测加工表面,采用粗精交错立铣刀铣削时,3种纤维方向角度的铣削表面毛刺均得到一定程度的抑制;θ=45°时,毛刺抑制效果最优,毛刺因子平均值下降达到91.04%;θ=90°时次之,毛刺因子平均值下降达到82.97%;θ=135°时,毛刺抑制效果最差,毛刺因子平均值下降70.90%;

(2)在铣槽过程中采用粗精交错立铣刀,切削力信号波形出现峰值呈交替变大变小的现象,第一次负峰值波谷先急速下降保持一段时间,随后进入第二个波峰,最后急速断崖式下降至第二个较小波谷,这种切削力波形交替变化现象,使各纤维方向角铣削力Fz平均值依次下降20.93%、17.74%和5.78%;

(3)在铣槽过程中采用粗精交错立铣刀,纤维方向角θ为45°及90°时,槽侧边表面粗糙度较小,Ra为2.38~5.49 μm,能满足加工要求,而θ=135°时,工件表面的粗糙度急剧增加,其Ra为9.89~16.49 μm,远超出合格标准;

(4)粗精交错立铣刀齿形波纹刃与精磨刃交错分布的结构减小了铣削碳纤维复合材料时的轴向力,同时改变了表层纤维分布特征,能更高效地被剪断,进而抑制毛刺的产生。