永磁同步电机无位置传感估测的参数扰动校正

曹泽炜,王子辉,何致远,黄和平

(1.浙江科技学院 自动化与电气工程学院,杭州 310023;2.台州市产品质量安全检测研究院,浙江 台州 318000)

永磁同步电机(permanent magnetic synchronous machine,PMSM)以其结构简单、功率密度高、控制性能好等优点被广泛应用于工业生产及交通领域。高性能PMSM驱动系统采用矢量控制技术,其控制性能受电机转子位置信号的精度及响应速度的约束,为获取电机实时转子位置和速度信息,通常需要附带高精度位置检测装置,导致成本增加,也增加了系统对传感器安装空间、抗干扰能力的依赖性[1]。因此,无位置传感器PMSM控制技术研究在电机控制领域受到普遍关注。

常用的无位置传感估测算法包括高频注入法、基频磁链观测器估测法和滑模观测器估测法等[2],目前基于基频磁链观测原理的PMSM无位置传感矢量控制方法已相对成熟,并在工业生产中得到初步应用。PMSM矢量控制系统一般为速度、电流双闭环拓扑结构,其闭环调节器基于电机线性等效模型设计,导致系统控制性能对等效模型中的电机参数变化较为敏感[3],电机低速运行时定子电阻的变化会导致显著的位置估测误差[4],高速运行时交直轴电感的动态变化则是位置估测误差的另一诱因[5]。实际运行中,PMSM的电阻、电感等参数随定子绕组温度及铁芯磁饱和度的变化而变化,且无法用传感器有效测得[6-7]。因此,采用在线参数辨识算法实时校准复杂工况下的电阻值和电感值,对提高永磁同步电机的运行性能有积极作用。

PMSM在线辨识算法主要有最小二乘法(least square method,LS)、模型参考自适应方法(model reference adaptive system,MRAS)、卡尔曼滤波方法(Kalman filtering,KF)等。刘金海等[8]用带遗忘因子的最小二乘算法(recursive least square with forgetting factor,FFRLS),通过准稳态满秩递推方程辨识表贴式PMSM的定子电阻、定子电感和永磁体磁链。金宁治等[9]采用MRAS辨识内置式PMSM的交轴电感和转子磁链,并用于校正矢量控制环节中的最大转矩电流轨迹。文献[10-11]运用融合算法对电机参数实施综合辨识,兼顾了辨识算法的精度、速度和抗干扰性,但均未涉及温度、磁饱和对参数的影响。为进一步实现参数补偿以提高无位置传感估测算法对参数扰动的鲁棒性,Wang等[12]考虑到电机参数变化对磁链观测器无位置传感算法的影响,通过矢量解析法分析了电阻、电感等参数对位置角估测结果的扰动机理,证明了误差前馈补偿的可行性。

PMSM磁链观测器无位置传感器算法在宽速变负载运行工况下由温度及磁饱和引起的电机参数扰动导致精度降低,传统单种辨识算法中,FFRLS易受电信号噪声和转速波动的影响,MRAS跟踪性能和响应速度依赖自适应律的设计,无法满足其控制过程辨识的响应速度与准确度。因此,本研究采用FFRLS-MRAS融合辨识算法,对变速与变负载动态情况下温升、磁饱和等因素引起的电阻电感变化进行修正,定量解析了转子位置角估测误差与定子电阻、电感标定误差的关系,并提出了一种基于d轴电流动态补偿的控制策略,结合参数辨识过程与电流校正策略,对无位置传感算法估测偏差进行动态校正,以提高磁链观测器位置角估测的稳态精度与动态性能。

1 无位置传感估测及参数扰动补偿分析

1.1 磁链观测器估测算法的原理

PMSM的数学模型表示为如下电压矢量关系:

U=RsI+jωrLsI+E。

(1)

式(1)中:U为电压矢量;I为电流矢量;E为反电势矢量;Rs为定子电阻;Ls为定子电感;ωr为转子电角速度;j为虚数单位。其中,电压由电阻电势分量、电感电势分量和反电势分量合成,反电势矢量E包含了与转子位置相关的角度信息:

(2)

式(2)中:ψf为永磁体磁链大小;θr为转子位置角。

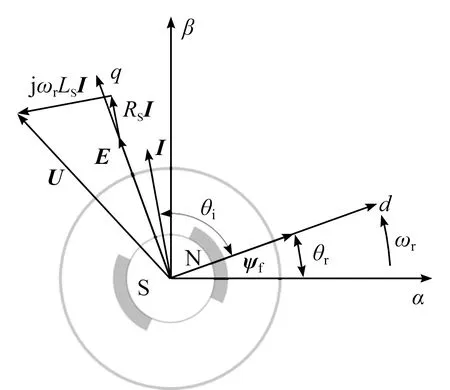

PMSM运行时的矢量关系如图1所示,图中θi为电流适量与d轴的夹角。ψf为永磁体磁链矢量。

图1 PMSM运行时的矢量关系图

由图1可知,转子位置角滞后于电机反电势矢量π/2电角度,根据转子位置角与反电势的相位关系,在静止αβ坐标系下磁链观测器位置角估测算法表示如下:

(3)

(4)

(5)

式(3)~(5)中:uαβ、iαβ、ψαβ分别为αβ静止坐标系下的相电压、相电流和定子磁链;HPF为截止频率较低的高通滤波器,用于滤除积分环节中的零漂分量。

1.2 参数扰动误差分析

基于磁链观测器的无位置传感算法中,自变量为定子电压、定子电流、定子电感和定子电阻等4个参数,其中:定子电压为非观测量,由控制器直接给定;定子相电流则由传感器测量获得;定子电感与定子电阻通常被认为是定值,不随运行工况的变化而变化。由于实际工况条件下,定子电感对铁芯磁饱和程度极度敏感,定子电阻随绕组温度变化,均为时变参数[13-15],表示如下:

(6)

(7)

式(6)~(7)中:R0、L0、T0分别为定子电阻初值、定子电感初值和电机初始温度;Rs(t)、T(t)分别为随工况时间变化的定子电阻与电机温度;∂(t)为铜的温度系数;Ls(t)、id(t)分别为实时定子电感与直轴电流;l、m均为铁芯磁化系数;t为时间常数。

(8)

式(8)中:ΔRs为定子电阻误差;ΔLs为定子电感误差;Δθr为转子位置角误差。

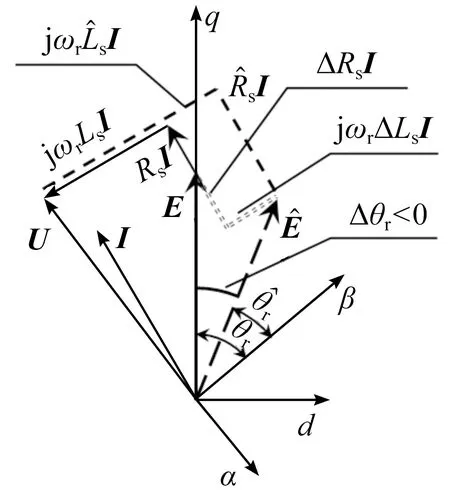

图2 电阻、电感扰动引起的位置角估测误差

ΔuR=ΔRsI=|ΔRs|(id+jiq);

(9)

ΔuL=jωrΔLsI=|ωrΔLs|(-iq+jid)。

(10)

式(9)~(10)中:id为d轴电流;iq为q轴电流。

根据图2所示的矢量关系,磁链观测器无位置传感算法的估测角度误差可表示为

(11)

1.3 励磁电流抗扰动补偿

由式(11)算法误差与电参数误差之间的解析关系可知,当电流、角频率与电阻、电感等时变参数满足条件ΔRsid-ωrΔLsiq=0时,Δθr=0,可获得最佳的位置动态估算精度。PMSM无位置传感矢量控制电流闭环控制器中,iq由速度环给定,而id可调,则使转子位置估测值满足最优精度的d轴励磁电流补偿律为

(12)

式(12)中:id_ref为d轴电流给定值。

由式(12)可知,d轴励磁电流与电阻、电感扰动、电机电角速度及q轴电流有关。将式(6)、式(7)代入式(12),可得满足估测精度最优的d轴给定电流

(13)

式(13)中:ωr(t)为随时间变化的转子电角速度;iq(t)为随时间变化的q轴电流。

当PMSM处于变速、变负载运行工况时,若其绕组温度随时间变化的关系已知,则由实时观测到的id、iq、ωr及辨识得到的电阻电感扰动量ΔRs、ΔLs共同构成d轴电流前馈补偿环节,可使估测误差快速收敛至零。

2 多方法融合参数辨识研究

在无位置传感算法最优补偿律中,电阻与电感的实时偏差为待测量,可由在线参数辨识获得。参数辨识方法根据电机数学模型建立递推规律,并以适应度函数为判断法则,通过迭代递推使适应度函数值无限趋于零,则被辨识参数收敛于真实值,进而求得标称值与真实值的偏差。

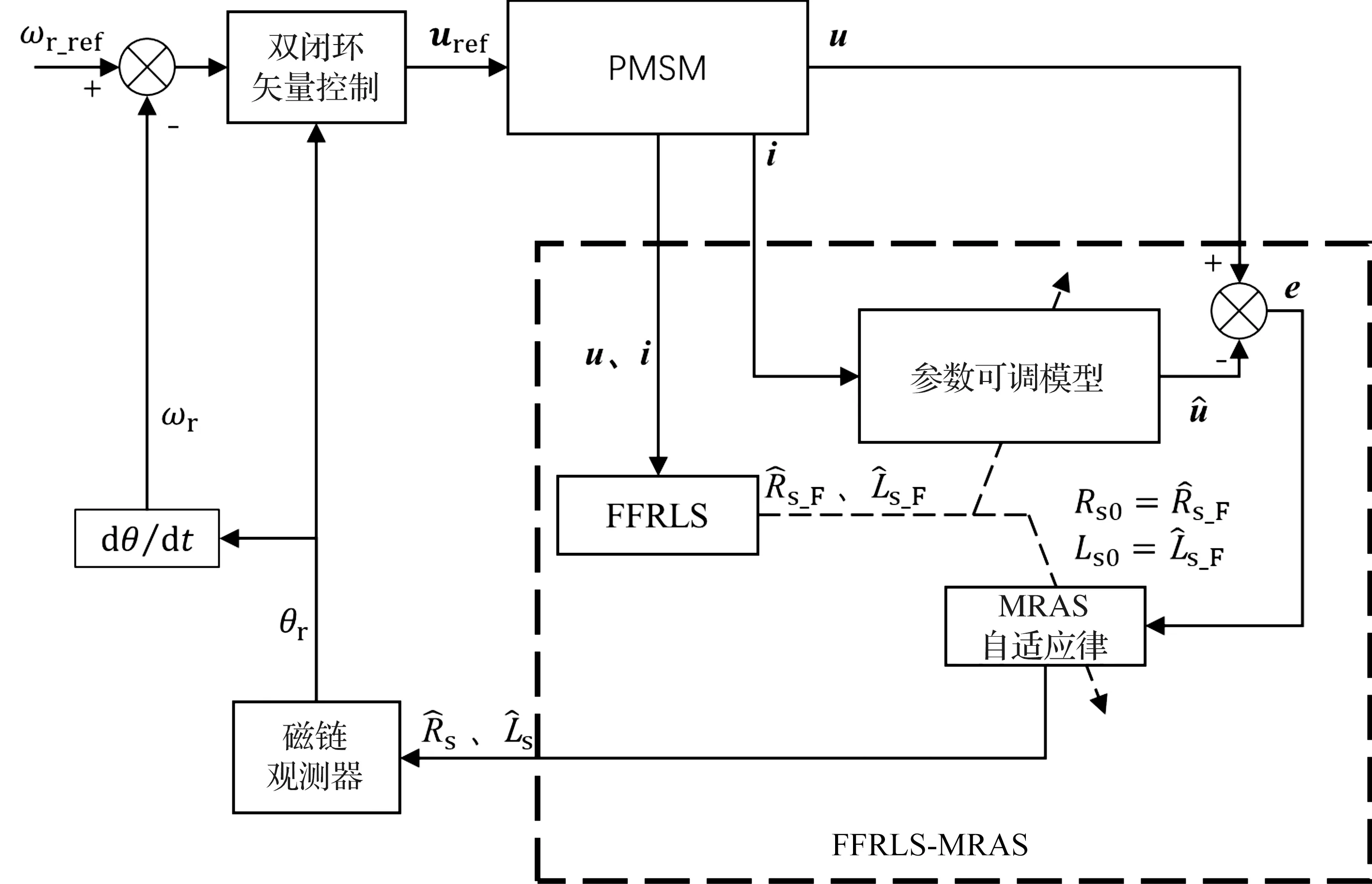

图3 基于FFRLS-MRAS级联的融合辨识过程

以PMSM电压方程为参考模型,建立如下FFRLS参数辨识模型:

(14)

式(14)中:ud为d轴电压;uq为q轴电压。对式(14)进行离散化处理,则输出矩阵、输入矩阵和参数矩阵分别表示为

(15)

(16)

(17)

在离散条件下,k时刻FFRLS方法的参数辨识过程可表示为

(18)

式(18)中:L(k)、P(k)分别为k时刻的增益矩阵和协方差矩阵;n为矩阵阶数,与辨识参数个数有关;In为n阶单位矩阵;λ为遗忘因子。

MRAS的自适应律根据Popov超稳定理论设计,其电机参数满足稳定性条件

(19)

式(19)中:ed、eq分别为可调模型与实际电机的电压差值;γ0为不依赖于时间τ的有限正常数。

(20)

式(20)中:Kf1、Kf2均为电阻自适应律参数;Kg1、Kg2均为电感自适应律参数。

3 仿真及试验研究

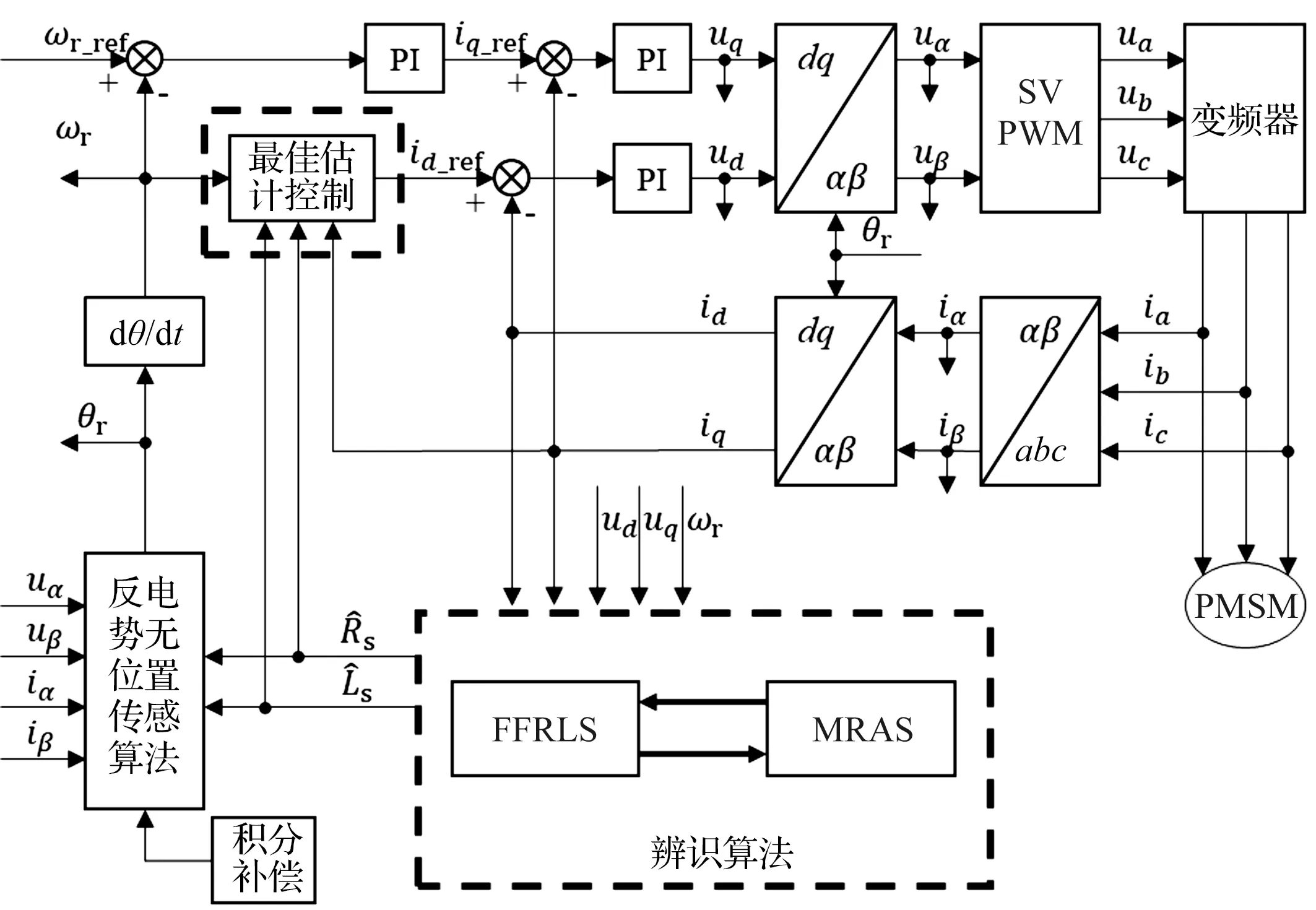

为验证上述控制策略与参数辨识方法的有效性,利用MatLab构建表贴式PMSM无位置传感矢量控制系统和位置校正系统,开展仿真研究,带参数辨识的无位置传感矢量控制系统原理图如图4所示。采用STM32F407芯片作为核心运算处理器,DRV8301作为电机驱动芯片搭建永磁同步电机带载驱动试验平台,如图5所示。系统运行过程中,由参数辨识算法获取电阻、电感的校正值和偏差量,代入电流前馈补偿环节以给定d轴电流期望值,并实时修正无位置传感算法的估测结果。PMSM参数见表1。

图4 带参数辨识的无位置传感矢量控制系统原理图

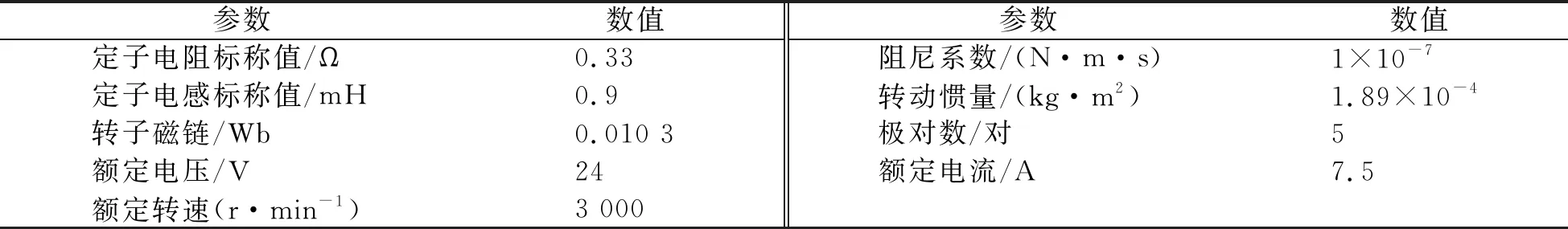

表1 PMSM参数

3.1 参数扰动稳态校正过程仿真分析

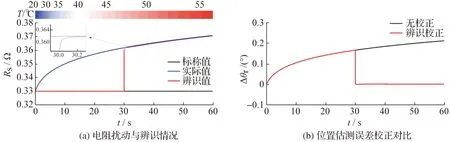

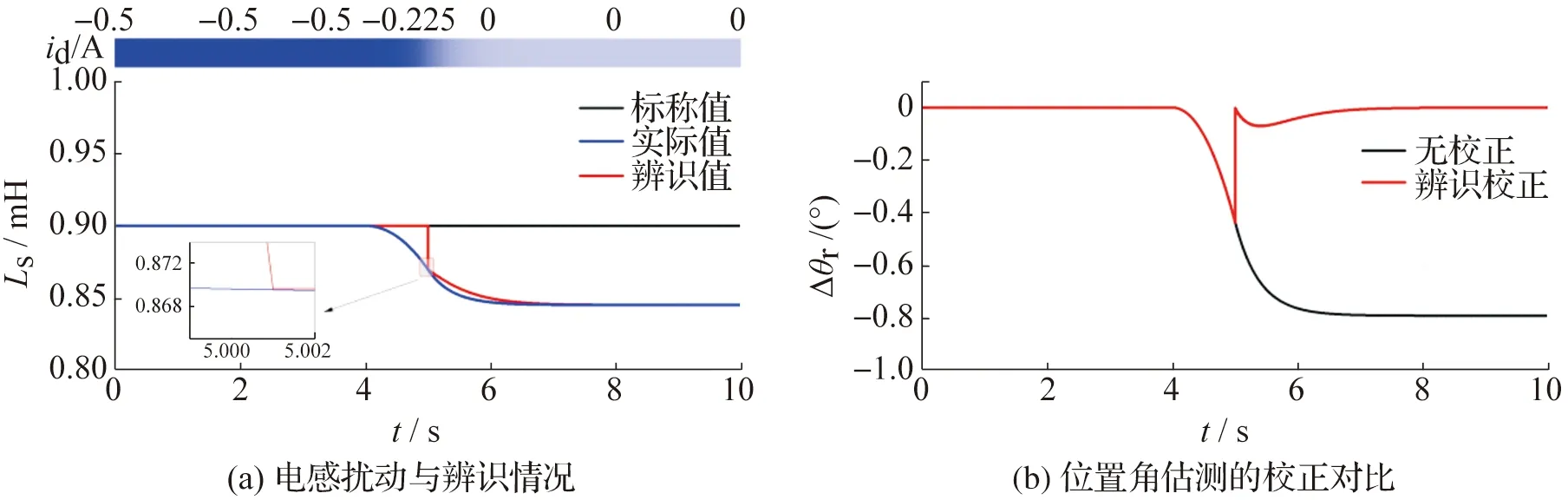

设定电机恒速运行于1 000 r/min,负载转矩恒定0.2 N·m,给定d轴弱磁电流初值为-0.5 A,并在4 s时线性切除弱磁。由于电感随d轴电流变化,电阻随温度变化,在5 s和30 s时分别启动电感和电阻辨识过程,对比验证单参数扰动条件下所述辨识校正法对改善无位置传感算法位置角估测精度的有效性,估测误差随电阻扰动、电感扰动的变化过程及校正对比如图6、图7所示。

图6 估测误差随电阻扰动的变化过程及校正对比

图7 估测误差随电感扰动的变化过程及校正对比

由图6(a)可知,电阻参数辨识算法于30 s启动并持续0.2 s后收敛,其辨识偏差为0.096%。由图7(a)可知,在5 s时参数辨识算法开始修正电感扰动,并在0.001 s后完成电感扰动的快速修正,辨识偏差为0.56%。由图6(b)、图7(b)可知,电阻辨识校正的估测误差波动幅度小于0.002°,电感辨识校正的估测误差波动在±0.02°以内。电感在无校正情况下对估测误差的影响更显著,这是由于电阻、电感对位置估计的影响与电流相位有关,而电感感生电动势超前电阻压降和电流90°,当iq>id时,电感偏差引起的误差分量主要作用在反电势的d轴分量上,而电阻偏差引起的误差分量对反电势的q轴分量影响更大。

3.2 参数扰动动态校正过程仿真分析

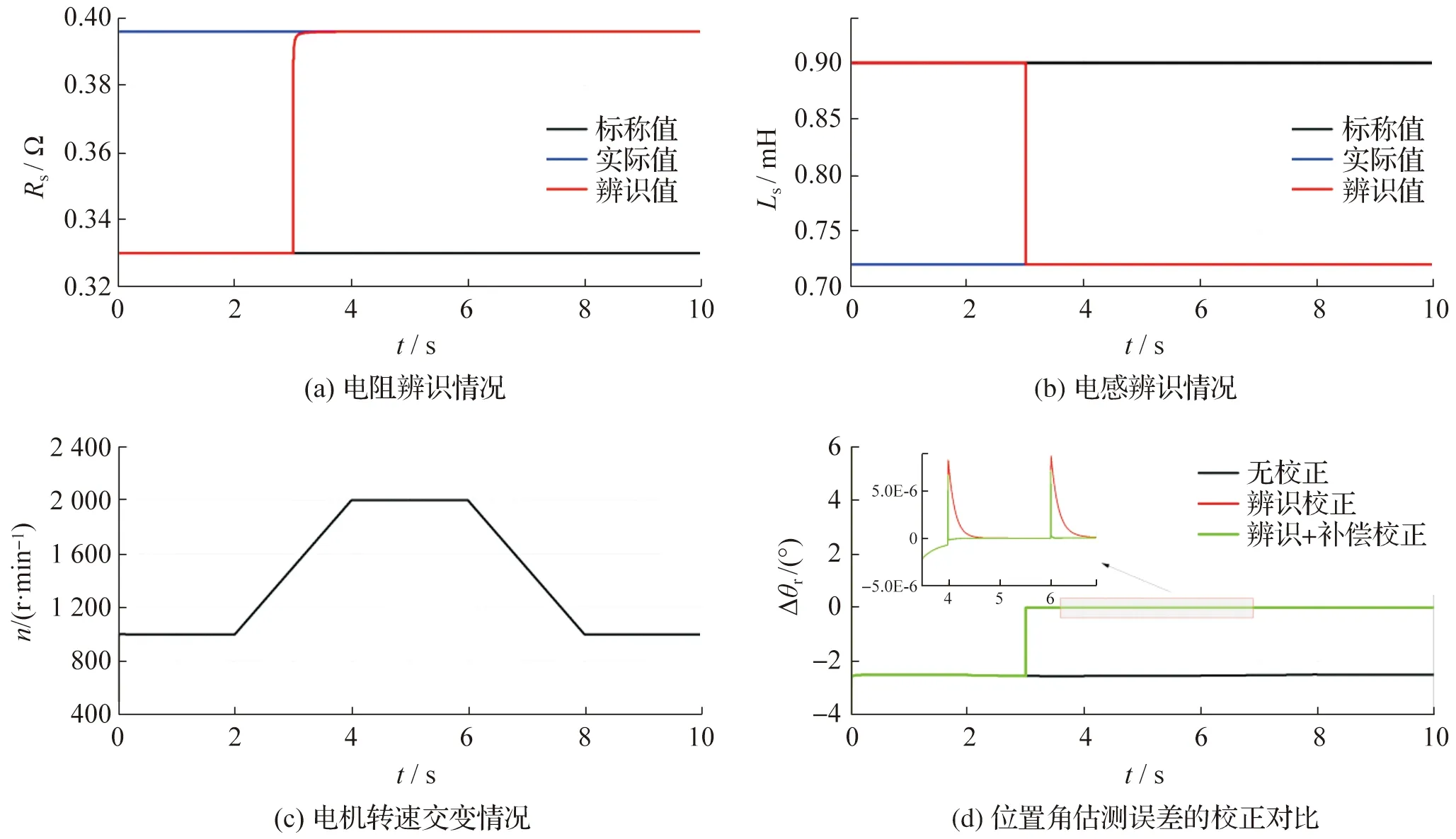

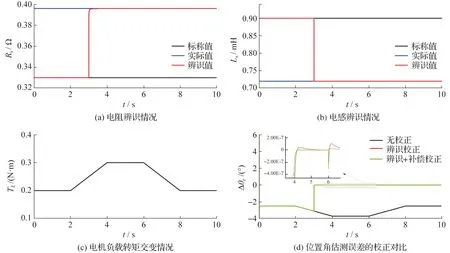

为测试抗扰动补偿策略在变转速、变负载条件下的动态性能,设定初始转速为1 000 r/min,初始负载转矩为0.2 N·m,d轴电流初始给定值为0 A,电阻扰动量为-0.066 Ω,电感扰动量为0.18 mH。在2 s时,分别给定转速和负载转矩按线性规律交变,其交变范围分别为100%和50%,并在3 s时启动电阻、电感参数辨识与电流补偿机制,对比不同动态工况下的位置角估测误差,负载恒定、转速交变与转速恒定、负载交变条件下的位置估测算法抗扰动性能如图8、图9所示。

图8 负载恒定、转速交变条件下的位置估测算法抗扰动性能

图9 转速恒定、负载交变条件下的位置估测算法抗扰动性能

在图8(a)~(c)所示的电机参数与转速动态变化过程中,图8(d)所示的位置角估测精度具有良好的稳定性,在未校正情况下,其平均误差为-2.53°,误差扰动量为0.02°;在图9(a)~(c)所示的电机参数与负载动态变化过程中,图9(d)所示的未校正时的平均误差为-3.11°,扰动量达到0.6°。对比转速和转矩的交变范围,可得负载变化对位置估测的影响较转速变化更为显著,这是由于负载变化引起电感饱和,由此引起的估测误差更大。有校正时的位置估测误差相对较小,其中参数辨识加电流补偿算法在动态转速下的位置估测精度比参数辨识算法提高了20.1%,动态负载下的估测精度提高了74.4%,且参数辨识加电流补偿校正的位置估测收敛速度更快。相比动态转速或负载情况下的无校正位置估测,两种校正方法均明显提高了位置估测精度,其中“电流补偿加辨识”校正法的动态性能更优。

3.3 表贴式与内置式电机的校正性能对比

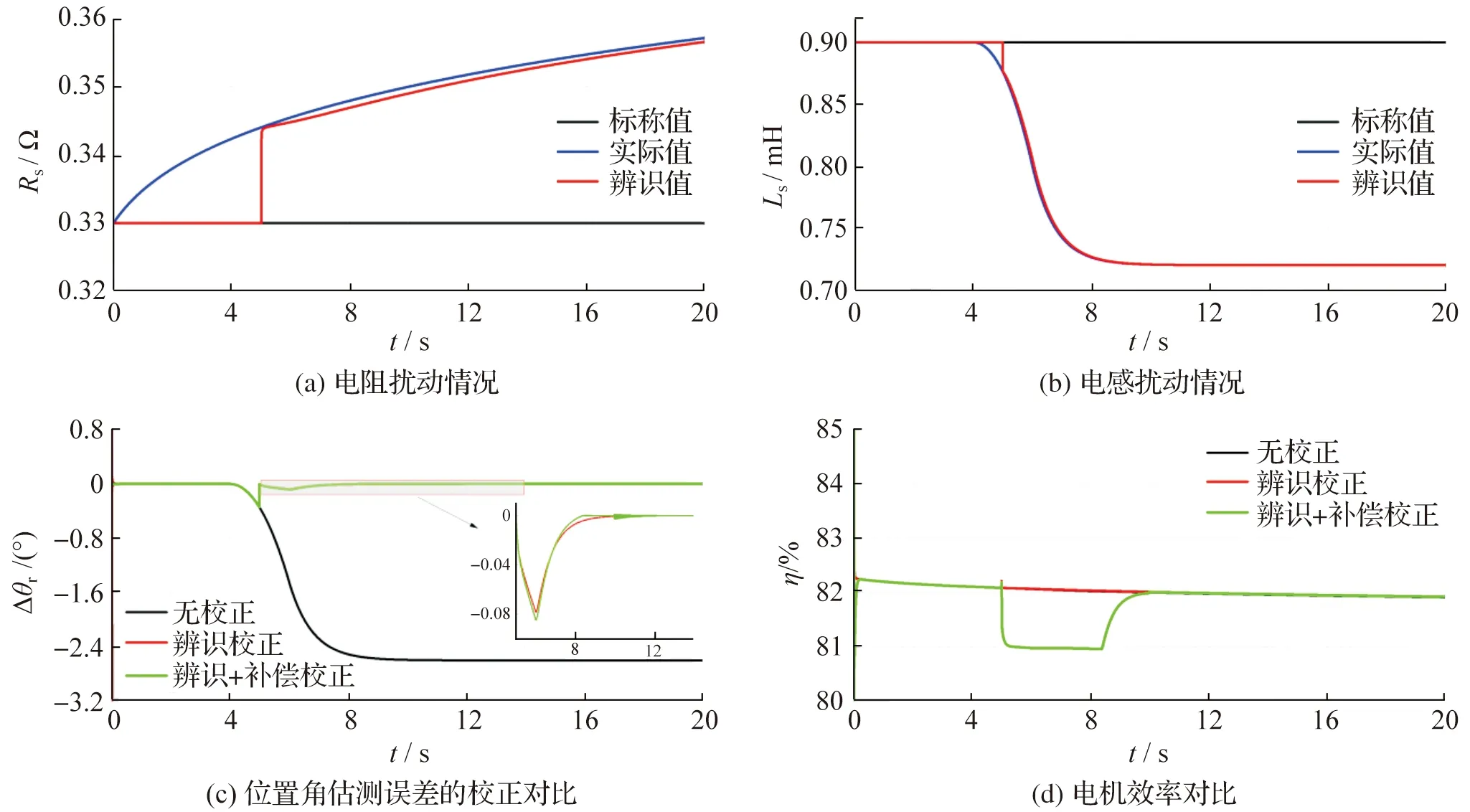

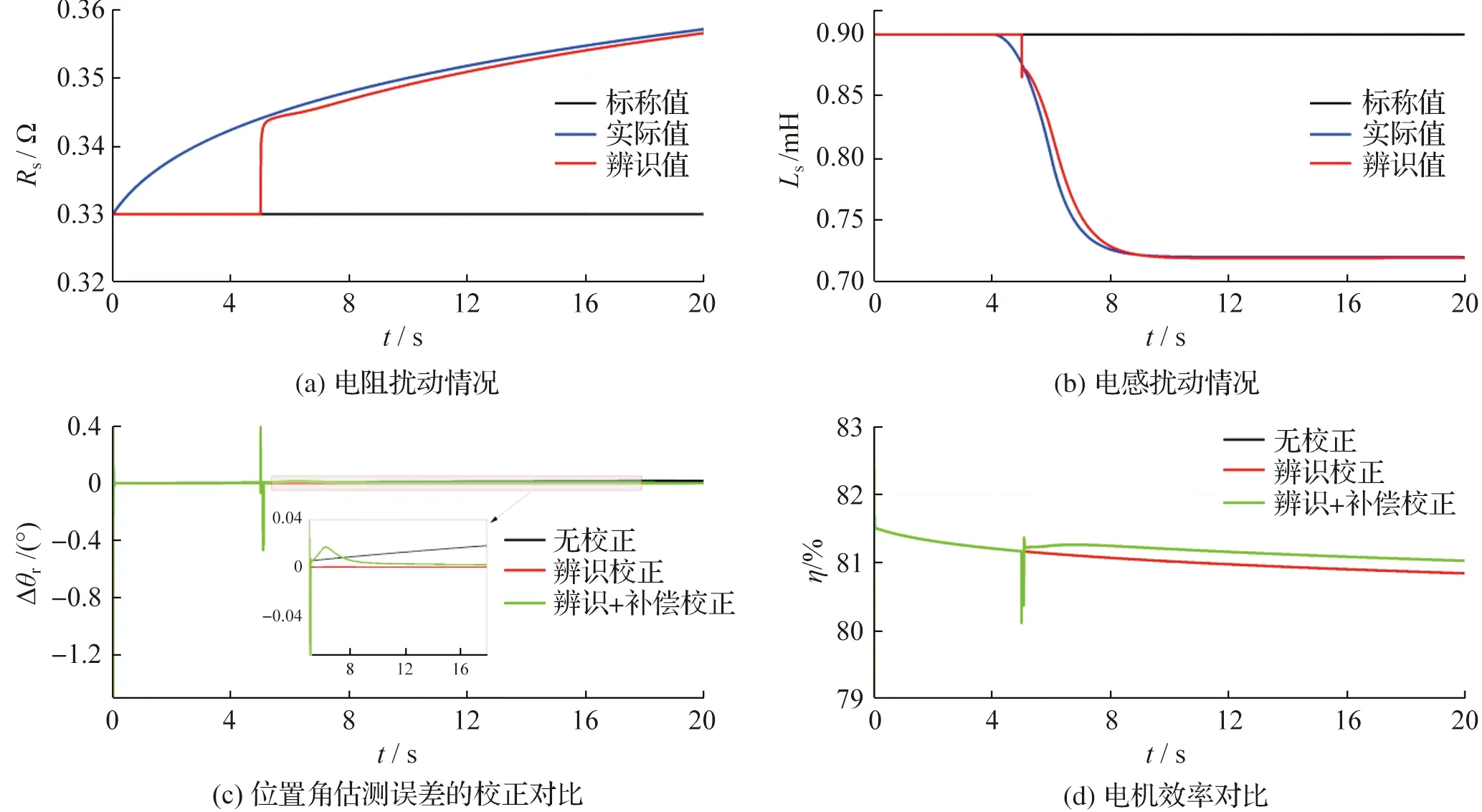

考虑到表贴式、内置式电机的电阻电感参数特性的差异,测试了融合校正策略的无位置传感算法在不同类型电机上的控制性能。设定额定转速为3 000 r/min,负载转矩为0.2 N·m,d轴电流初始给定值为0 A,电阻随电机温度变化,电感随d轴电流变化。在5 s时启动无位置传感算法校正,对比有补偿辨识校正、辨识校正和无辨识校正情况下表贴式和内置式永磁电机的位置角估测误差和工作效率,表贴式、内置式双参数变化时的估测误差及其对效率的影响如图10、图11所示。

图10 表贴式双参数变化时的估测误差及其对效率的影响

图11 内置式双参数变化时的估测误差及其对效率的影响

由图10(c)、(d)可知,表贴式永磁同步电机在无校正时,由电阻和电感变化引起的位置角估测误差使矢量解耦过程产生-2.6°的偏差,采用图10(a)、(b)所示的参数辨识校正方法后精度提升96.9%,电机效率提升0.01%,而使用电流补偿法改善动态性能后,可进一步提升辨识精度,但电机效率则有所下降。这是由于表贴式电机的最高效率点为d轴电流等于零时,电流补偿时d轴电流不为零,导致输入功率的增加。在图11(a)、(b)所示的电机参数辨识情况下,内置式永磁同步电机位置误差如图11(c)所示,无校正情况下的位置估计误差为0.02°,辨识校正与电流补偿下的估计误差分别为1.7×10-5°和0.002°。由图11(d)可知,内置式电机无校正和辨识校正情况下的效率为81.92%,采用电流补偿后效率提升0.09%,这是由于电流补偿使内置式电机处于弱磁控制,从而增大了转矩电流比。

3.4 系统试验验证

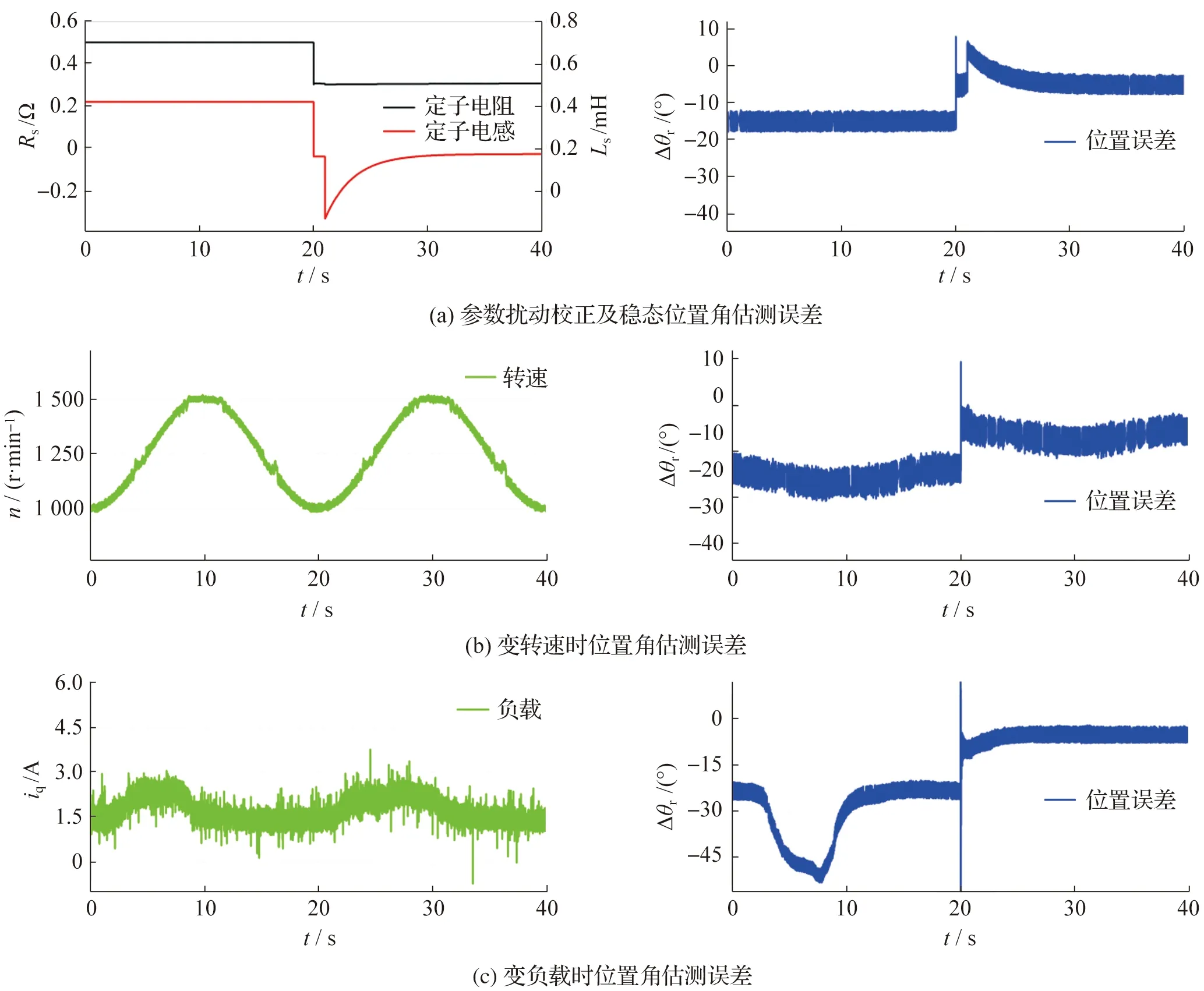

在实际带载工况下测试参数扰动的校正效果,d轴电流给定值为0 A,电阻标称值为0.5 Ω,电感标称值为0.42 mH,分别设定3种工况:电机空载运行,恒转速为1 000 r/min的稳态工况;恒负载变速工况;恒转速变负载工况。在20 s时对无位置算法进行校正,融合校正策略的多工况位置估测情况如图12所示。

图12 融合校正策略的多工况位置估测情况

由图12可知,稳态情况下未校正的位置误差为(-14.5±2.5)°,校正后的误差为(-4.9±2.6)°。变转速情况下位置误差与转速呈正相关,未校正前的位置误差最大为-20.9°,校正后最大为-11.6°。变负载情况下未校正前的位置误差随负载变化而变化,校正后的误差为(-5.2±2.6)°。

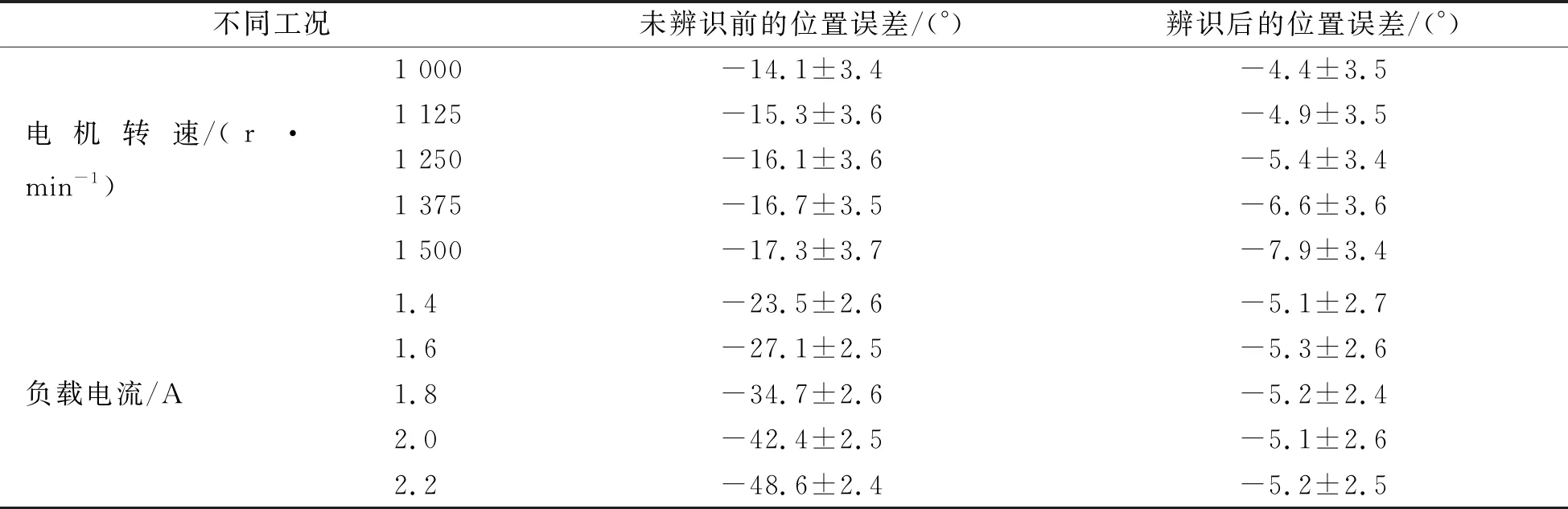

不同工况下参数辨识情况对比见表2,结果表明“电流补偿加辨识”校正策略可以提升无位置传感算法的位置估计精度,这与理论分析和仿真试验结果一致,证明了本校正策略的有效性。

表2 不同工况下参数辨识情况对比

4 结 论

为提升表贴式永磁同步电机无位置传感矢量控制系统的转子位置估测精度,本文研究了磁链观测器无位置传感估测算法与定子电阻、电感的关系。针对电阻、电感扰动对位置角估测的影响,采用FFRLS-MRAS融合辨识算法,对温度、磁饱和等因素引起的电阻及电感变化进行修正,降低了无位置传感算法的估测偏差,有效提高了电机运行的动态性能。此外,通过定量解析转子位置角估测误差与定子电阻、电感标定误差的关系,提出了满足转子位置无位置传感估测最优精度的d轴电流补偿策略,从而达到抑制电阻、电感等电参数变化造成的位置估测波动的作用。试验结果表明,相比传统方法,融合参数校正过程与补偿策略的估测算法,在电机额定静态工况下的位置辨识精度比校正前提高了66.2%,并可在宽速变负载动态工况下维持良好的精度稳定性,其波动幅度小于9°。但本研究未涉及电流、电压测量误差及永磁体磁链扰动,这有待改进。