基于锂离子嵌入模型的NCM811电池性能

王 洋,张宇新,卢 旭,刘 龙

(哈尔滨工程大学动力与能源工程学院,黑龙江 哈尔滨 150000)

由于“碳达峰,碳中和”等政策的提出与落实,为了减少二氧化碳排放,化石能源逐渐被清洁能源替代,如风能、太阳能、核能等。同时,新能源汽车的发展受到了人们的关注。相比于传统的内燃机系统,新能源汽车凭借其清洁、环保的特性成为了当前政策下的优选。由于锂离子电池容量高、能量密度高、循环寿命长、自放电率低,成为了新能源汽车的首选,目前正广泛应用于新能源汽车。锂离子动力电池作为电动汽车中的供能元件,影响着汽车的续航里程、安全性与使用寿命。目前市面上使用的锂离子电池主要是磷酸铁锂电池与三元锂电池。磷酸铁锂电池由于材料的限制,容量无法得到提高,同时无法应对较大功率的充放电循环,发展受到了一定的影响,三元锂电池凭借更大的容量与更优的性能,有更加良好的发展前景[1-3]。

三元锂材料(LiNixCoyMnzO2)最早由张海林[4]合成,广泛应用于离子电池中。后因其比容量最高等因素,受到厂家的青睐,近年来开始在新能源汽车中大量使用[5-6]。随着三元锂材料的出现,现已有NCM111,NCM424,NCM523,NCM622,NCM811等不同元素比例的材料。许多研究人员经试验证实,随着镍含量的增大,电池单体能量密度可由180 Wh/kg 增加至250 Wh/kg[7-8]。但镍含量的增加,在带来了高能量密度的同时,也带来了一定的缺陷。首先是正极NCM 材料更易吸水潮解,使得电池对电解液制备工艺与电池整包的密封性提出了更高的要求与挑战[9];其次是正极材料稳定性的下降,降低了电池的安全性,使电池更易发生热失控等灾害[10-11]。

为了对锂离子电池的电化学过程与热过程有更加深刻的了解,研究人员对锂离子电池开始进行研究。工作主要从两个方向展开:一方面是针对当下常用电池的实验研究,另一方面是对非常规工况与新型材料的仿真模拟。刘慧等[12]通过对三元锂电池进行实验研究,发现随着电池放电倍率增大,电池放出的电量有一定的减少。众多学者[13-15]对NCM111、NCM523、NCM811 等材料制成的电池,结合一维电化学模型与三维传热模型,进行了单独的电热耦合仿真。结果表明,正极材料中镍含量的提升使电池的整体产热得到了一定的提高。靳成杰等[16]对NCM111、 NCM523、 NCM622、NCM811电池进行循环充放电实验,发现锂离子电池循环容量衰减与正极材料中镍含量相关,当镍含量较高,如采用NCM622、NCM811,电池容量衰减呈线性下降;对于镍含量较低的电池如NCM111与NCM523,随着循环次数的增加,循环后期容量衰减的速度加快。王鹏等[17]对18650型三元锂电池进行高低温实验,探求环境温度对锂离子电池放电性能的影响。结果表明,高温会使电池容量提升约5%,低温会使电池容量降低25%左右。

近年来,电池热失控的问题受到大量关注。电池热失控的诱因有很多,总体可分为三种滥用:机械滥用、电滥用和热滥用。其中热滥用是可控程度最小的诱因。学者们也针对热滥用进行了诸多实验与仿真研究,以探究电池热失控时的反应机理与详细进程。李坤[18]利用绝热加速量热仪对26 Ah 软包三元锂离子电池单体进行了高温热失控试验研究,研究表明,锂电池开路电压的骤然下降是热失控开始的明显标志;在进行高温热失控实验时,电池达到的最高温度与电池的荷电状态有紧密的联系,荷电状态越高,电池达到的温度越高,同时达到热失控的时间越短。陶欢[19]利用COMSOL Multiphysics软件,对三元软包动力电池的高温热失控情况进行建模分析,研究了锂离子电池高温热失控过程,结果发现,环境温度越高,电池发生热失控的风险性越大;除隔膜分解外,电极各处均有热量产生,其中正极材料与电解液的反应是电池热失控过程中的最主要的热量来源。

综上所述,学者们对不同材料的三元锂电池进行了充分的研究,但由于各个学者使用的电池模型简化方向不同,实验的背景与环境不同,导致结果不存在明显的规律性。其次,目前学者们的研究精力都集中于电池的热失控研究。对于同一模型的不同种电池的仿真较少。同时,由于LTO(钛酸锂)等非石墨负极的兴起[20],新型负极材料下的锂离子动力电池性能的优劣也值得研究。

本文针对NCM811锂离子电池展开仿真。在正常工况下,对比了NCM811 电池与NCM523 电池、NCA 电池的充放电特性、容量保持特性与温升特性。同时,由于电池存在热失控的风险,对NCM811在周围存在热失控电池时的工作过程进行了研究。

1 模型建立与验证

本文采用COMSOL 作为仿真软件对锂离子电池的工作过程展开研究,包括电化学过程和传热过程。对于电化学过程,采用软件内部的一维锂离子电池模型,传热过程采用软件内部三维固体传热模型。

1.1 电化学模型

本文建立的一维电化学模型如图1所示。

图1 锂离子电池一维电化学模型Fig.1 One-dimensional electrochemical model of the Li-ion battery

该模型包含了三个部分,从左至右分别为负极、隔膜、正极。建立模型的同时做出如下假设:①电极集流体简化为左右两端点,并忽略接触电阻与双电层效应;②电极为多孔电极,且活性物质为尺寸均匀的球形颗粒;③充放电过程中忽略电极的副反应,产气与电极变形。

在本研究中,电化学模型控制方程中所用到的参数主要包括电池结构设计参数、电化学性能参数及动态响应参数。除电池结构参数外,其余两种参数均会随电极材料发生变化,具体参数见表1与表2。

表1 电池结构参数[21]Table 1 Battery Structural Parameters[21]

表2 电池部分电化学参数[13-15]Table 2 Partial electrochemical parameters of the battery[13-15]

式中,Tref为模型使用的参考温度,T为电池的温度,单位均为K。

1.2 传热模型与网格划分

电池的热物性参数是热仿真必不可少的参数,且电池导热系数会影响电池的散热特性,进而直接影响计算结果的准确程度。表3给出了电池的尺寸与热物性参数。网格划分如图2所示,采用正四面体网格划分,共6853个网格单元。

表3 电池参数Table 3 The battery parameters

图2 模型网格划分示意图Fig.2 Schemic diagram of Model meshing

1.3 电化学与传热过程耦合

模型耦合机理是将一维电化学模型中计算的电池产热作为热源耦合到三维传热模型中引起传热模型中的温度变化。传热模型反馈到电化学模型中导致与温度相关的参数发生变化,即式(1)~式(5)中的T发生变化,使得参数随温度发生变化。

1.4 模型内置公式

表4 中i为电流密度,Q为电流元,σ为电导率,ϕ为电势,Rg为通用气体常数,T为温度,F为法拉第常数,∂lnf∂lncl为活性相关性,c为离子浓度,t+为阳离子迁移数,D为离子扩散速率,J为离子通量,R为离子元,α为传递系数,η为过电位,Cp为定压比热容,u为速度矢量,q为热通量矢量,H为总热量,k为导热系数。角标l为电解质,s为电极。

表4 模型内置公式Table 4 Model built-in formulas

1.5 热失控仿真介绍

将热失控电池放置于仿真电池一侧,表面温度1100 K,对外传热功率700 W,仿真电池正常工作,以100%SOC向外部进行放电,观察仿真电池在热失控前温度升高过程中电化学性能的变化,以及热失控发生时电池的传热过程与温度、温升等变化。

由于软件内部不包含热失控相关方程,需要自行编写控制方程,采用数学-域常微分方程模块与电池模型进行耦合。

由文献[22]的数据整理可得,锂离子电池热失控时起始温度T1在90 ℃,热失控剧烈反应起始温度T2在240 ℃,最高温度T3在870 ℃,因此,电池在整个热失控过程中释放的全部热量为

其中,Mbatt为电池的质量;Cp为电池的定压比热容。通过检测电池放热量与全部热量的比,衡量电池的热失控进程,定义热失控进程中的归一化变量c。

式(6)对时间求导可得

式(7)对时间求导可得

联立式(8)与式(9)可得

因此电池的产热功率qv为

式中Vbatt为电池的体积,将qv作为热源带入导热方程

即可计算出电池热失控时的温度分布。

1.6 模型精度验证

文献[13]中对NCM523电池单体进行了单次放电实验,作者使用该数据对本研究中构建的模型计算结果进行验证。本文也选择该次实验数据进行精度验证。结果如图3和图4所示。

图3 模型放电精度验证Fig.3 Model discharge accuracy verification

图4 模型温度精度验证Fig.4 Model temperature accuracy verification

考虑到本文仿真所选取的部分电化学与传热参数来自于相同类型电池体系的参考文献,其与实际研究电池参数存在一定的偏差,且在建模过程中忽略了电池内部对流传热,与外界的辐射传热以及向外辐射传热等因素的影响使得模型精度存在部分偏差。从整体来看,本次研究所建立的电化学与传热耦合模型能够较为准确地分析电池热特性。

2 结果分析与讨论

选择40 Ah 的三种电池进行仿真。表5 为三种电池的电极长度。

表5 三种电池电极参数Table 5 Electrode parameters for the three understudied batteries单位:mm

2.1 正常工作仿真

2.1.1 电池倍率放电性能比较

如图5 所示,随着电池的放电倍率的提升,NCM523电池存在着一定的容量衰减现象,以1.0 C放电为基准,NCM523 容量变化依次为108.6%、100%、93.1%、84.8%。对于NCA电池,0.3 C与1.0 C放电时容量几乎相同,2.0 C放电时,容量衰减为93%。大倍率放电时容量保持较好。容量衰减最小的是NCM811 电池。2.0 C 放电时容量衰减为99.2%,容量保持最好。高倍率放电时容量发生衰减是由于电池在高倍率放电时,由于放电电流增大,导致电极材料极化现象严重,同时由于离子扩散速率与电导率存在差距,这种差距在大电流时尤为明显,导致锂离子进入正极材料时,扩散较为困难,使得表面局部过充电,导致材料晶格塌陷,影响容量的同时对循环性能也有较大的影响。

图5 电池倍率放电特性Fig.5 Battery rate discharge characteristics

2.1.2 电池循环性能比较

如图6 所示,随着循环次数的增加,NCM523与NCM811 电池存在着较明显的容量衰减,循环2000 次后,NCM523 电池容量衰减为85%,NCM811 电池容量衰减为79%,而NCA 电池容量几乎不变。由于NCM523电池正极材料离子扩散速率更低,为了与另两种电池达到相近的20 ℃、1.0 C放电容量,电极厚度有所增加,导致了一部分的电极材料在1.0 C 放电时并未完全放电,在进行2000 次循环后,材料晶格有一定的塌陷,使这部分材料也参与到放电中,所以NCM523电池的容量衰减相较于NCM811电池较小。同时由于软件在进行仿真时将容量衰减主要与SEI 膜的厚度相关联。NCM 电池选用的负极材料为石墨,而NCA 电池选用的负极为LTO。石墨电极负极的SEI膜会随着循环次数的增加而变厚,而LTO作为负极材料,表面不会形成SEI 膜,所以不会造成可用循环锂的流失,也就不会导致容量衰减。

图6 电池循环容量特性Fig.6 Battery cycle capacity characteristics

2.1.3 环境温度对电池温升的影响

如图7所示,在容量得到提升后,NCM523电池低温时容量衰减现象依然严重,-20 ℃时放电容量仅有一半,受材料影响,温度提升也不明显。对于其余两种电池,环境温度越低时,温升越高。这是由于环境温度较低时,电解液黏度增加,导致电解液的离子扩散系数降低,电池在工作时极化内阻增加,导致产生的极化热增加,所以电池在低温时的放热高于常温时放热。在容量相近时NCA 电池温度升高与NCM811电池的温升更加接近,但在同温度时的温升情况依旧是NCA电池有更好的表现。NCA 电池温度提升更加均匀而NCM811 电池在放电末期温升速率上升较快,主要是由于放电末期NCM811电池极化现象加剧,极化热比重增大。而NCA 电池由于负极材料使用LTO,放电末期极化现象有一定的削弱,所以温升速率较为平缓。

图7 电池温升特性Fig.7 Battery temperature rise characteristics

2.1.4 NCM811与NCA电池的比较

由于NCM811 与NCA 电池两者正极材料性质相似,所以将这两种材料单独进行部分仿真。二者镍含量较高,容量大,大倍率充放电性能好。对两种电池在2.0 C 倍率下进行放电,研究了不同环境温度下电池的温升情况,见图8。

图8 不同环境温度下2.0 C放电时电池温升特性Fig.8 The temperature rise characteristics of the battery when discharged at 2 ℃under different ambient temperatures

由图8可知,当放电倍率提高时,两种电池的温升均有一定的提高,NCA 电池在-20 ℃时,与1.0 C 放电时温升相近,随着环境温度的提升,电池的温升也随之提升。NCM811电池的温升尤为明显。-20 ℃时温升来到了将近40 ℃。将环境温度固定在20 C,放电倍率提升至4.0 C,将1.0 C、2.0 C与4.0 C 放电结果与DOD(放电深度)相关联,结果如图9。

图9 20 ℃下电池不同倍率放电温升Fig.9 Temperature rise of the battery at different rates of discharge at 20 ℃

在4.0 C 放电时,NCM811 电池温升来到了50 ℃以上,濒临热失控的边缘,安全隐患极大。对于NCA 电池来说,由于负极使用了LTO 材料,使得电池温升较低,4.0 C放电时也仅有25 ℃左右的温升,更为安全。

2.2 电池热失控仿真结果

如图10 所示,由于热失控电池不断向仿真电池传热,仿真电池温度持续升高,在154 s 时电池由于局部过热开始发生热失控,在175 s时电池温度达到最高温1107 K,随后由于电池自身的散热情况,温度逐渐降低,在仿真结束300 s时,温度降至1047 K。未发生热失控时,电池正常放电,电压正常降低;发生热失控时,电压突降至0,随后不再发生变化。将未发生热失控时电池的电压曲线与298 K、322 K 环境温度下电池的放电曲线绘制在一张图上,即图11。

图10 电池热失控影响下电压温度特性Fig.10 Voltage and temperature characteristics under the influence of battery thermal runaway

如图11 所示,由于初始时环境温度为298 K,仿真电池初始放电曲线趋近298 K 时的放电曲线,随着电池温度的升高,电池的放电曲线逐渐向322 K时的放电曲线靠拢。

图11 热失控电池电压对比Fig.11 Thermal runaway battery voltage comparison

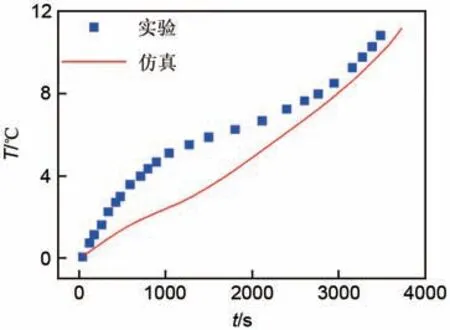

为了确定模型的精度,使用实验结果与仿真结果进行对照,如图12 所示,其中实验结果来自文献[23]。由图12 可知,实验在60 s 时发生热失控,触发热失控后,实验电池经60 s急速升温过程,达到最高温857 ℃,仿真电池在154 s 时触发热失控,经21 s 急速升温过程,达到最高温834 ℃。实验电池热失控触发较早,温升较慢,最高温度较高的原因主要有以下几点:①仿真过程使用集总参数法,需从文章中提取自产热起始温度T1,热失控触发温度T2,热失控最高温度T3,实验中所使用的电池与文章中提供参数的电池之间存在一致性差距,因此仿真结果与实验结果在最高温度上存在差距,但差距较小;②仿真过程仅针对单只电池进行仿真,但是仿真电池的尺寸大于实验电池的尺寸,因此实验电池的热量累积更快,因此实验电池的热失控触发时间较早;③仿真电池为一面热传导边界,其余五面为热对流边界,实验电池为两面热传导边界,其余四面为热对流边界,由于实验电池与仿真电池的传热差距,与实验过程中环境的不稳定因素,使得实验电池温升慢于仿真电池。但当实验电池均发生热失控后,3 只实验电池可视为一个整体,其体积与仿真电池大致相似,换热边界也变为一面热传导边界,五面热对流边界,整体与仿真电池相同,因此在电池热失控后的冷却阶段,曲线的趋势与下降幅度大致相同。

图12 仿真结果与实验结果比对Fig.12 Comparison of the simulation results with the experimental results

为了探究热失控温度变化与传递规律,将电池的温度与温升速率在三维图中按时间展开得到图13与图14。

图13 热失控电池温度发展Fig.13 Temperature development of thermal runaway battery

图14 热失控电池温升速率发展Fig.14 Rate development of thermal runaway battery temperature rise

由图13 可知,对于单侧受热时的电池来说,由于电池一侧受热,该侧温度升高较快,局部开始热失控后,处于该层的会迅速升温至1000 K左右,随后再向前传递,这主要是由于厚度方向上存在着电极材料的变化,由于材料形状引起的接触热阻较为明显,而在长宽方向上,由于是均一的同种材料,热阻较小,因此,在该方向上的传热系数明显低于长宽两方向的传热系数。所以在温度图中电池表现出明显的按层传热,同层内温度相同的特点。

由图14 可知,对于热失控电池来说,温升速率最高的位置是电池热失控层的峰面,即正在发生热失控的一层,仅在该层温升明显,其余位置温升均不明显,在最外层由于散热的影响,存在温升为负的情况。根据温升速率图可以推断电池的温升主要来自于热失控层,即热失控层发生的电极副反应是导致电池温升的主要能量来源。

3 结论

本文以NCM811 三元锂离子电池为研究对象,建立了电化学热耦合模型,对电池的电化学特性与生热特性进行了研究,在正常工作状态下与NCM523、NCA电池进行性能比较,在热失控条件下研究了电池的温升与电压情况,并与实验结果进行对比,得到以下结论与建议。

在正常工作时:①随着放电倍率的提升,电池的容量发生衰减,同时电池的温升有明显上升;②随着环境温度的变化,低温时电池的容量有较为明显的衰减,而在高温时容量几乎不变。电池的温升随环境温度的升高而降低;③随着循环次数的增加,NCM电池使用的石墨负极由于SEI膜的存在,产生了明显的容量衰减。而NCA 电池使用的LTO负极不会产生SEI膜,所以容量几乎不变。

在热失控情况下:①在短时间内电池温度升至1100 K,同时电压骤降至0;②热失控前的放电曲线由低温放电曲线向高温放电曲线过渡;③热失控电池的温度主要按层传递,层内温度温升趋于一致;④与实验相比,仿真过程热失控触发较晚,温升较快,最高温度较低。其原因在于仿真电池与实验电池在电池参数与换热条件上存在差距。

从上述结论中可得到如下建议:提前估计电池的工作荷载,确定电池工作的放电情况,并匹配相应的电池管理系统。提前估计电池的工作环境温度,结合电池的工作状态,确定电池的冷却系统与热管理系统,优化电池材料的选择。