锂离子电池组的三维电化学-热耦合仿真分析

韦雪晴,邓海鹏,周 宇,王冰川

(1中南大学机电工程学院;2中南大学自动化学院,湖南 长沙 410083)

锂离子电池因其能量密度高、循环寿命长而广泛用于新能源汽车等领域[1]。在新能源汽车内,电池单体通过串并联的方式组成模组,使电池模组的功率大小足够驱动电动车,容量保证一定的行驶里程[2]。这些电池组通常在非常恶劣的电气和热条件下工作,如高倍率电流和极端的环境温度。在这些情况下,电池组内的电流密度与热分布将非常不均匀,可能增大电芯局部的材料降解率从而加速电池老化[3]。理想状态下,电芯的电流密度分布均匀稳定,且每个电池都在30 ℃左右的可控温度范围内工作[4]。为了最大限度发挥锂离子电池组的性能,设计高效的热管理方案至关重要。作为能够从根本上反映电池电化学性能和热特性的方法,锂离子电池组的电化学-热建模与仿真在电池管理系统的改进上起到越来越重要的作用。

锂离子电池电化学-热建模近来受到越来越多的关注。Lee等[5]建立了一个基于物理的一维锂离子电池降阶模型,能够预测电池的平衡电压和电池内部的电化学状态,但该方法假设电池温度不随电化学产热而改变,与电池实际工况有一定差别。Tang等[6]在一维电化学模型的基础上,耦合了三维热模型,该研究表明固相和液相的电导率是影响反应电流密度分布的重要因素,电流密度分布的均匀性与电极中活性材料的利用率有关。因为考虑了电化学产热对电池温度的影响和电池温度对电化学特性的影响,该方法的仿真结果在高倍率放电时更接近于实际情况。但一维电化学模型只是电池厚度方向的体现,无法与三维热模型匹配;此外该方法假设电芯产热率处处相等,而忽略了电池的产热率也有空间分布特性。张志超等[7]依据由实际尺寸的正极、隔膜、负极组成的电极对,建立了三维电化学模型,分析了极片在不同放电深度下的电流密度和电势分布,探究了实验无法获得的电池内部反应现象。然而,该方法的研究对象只包括一个电极对,而实际中多个极片叠加组合才能构成一个软包电池单体,这一定程度上限制了该方法的使用场景。Mastali等[8]构建了一个大型锂离子电池电化学-热耦合模型,该模型将软包电池单体多极片的内部结构以叠片形式一一展示,48 个电极对分别产热并相互传热,研究发现自加热是大型锂离子电池相对于小型电池电化学性能改善的主要原因。不过模型结构过于复杂,计算时间长,不利于电池组的研究。

从以上分析可知,在现阶段的仿真模型中,通过一维电化学模型无法获得产热率的空间分布,也无法探究电流密度分布对电池稳定性的影响。而已有的极片尺寸三维电化学模型虽然能计算极片不同点产热率,但与实际电池单体尺寸存在很大差异,难以对应单体结构的热分布。多极片叠加组成的三维热模型能体现电池单体的电特性与热特性,但是对运算条件要求过高,给电池组研究造成不便。

基于以上考虑,本文对极片尺寸的三维电化学模型进行了改进。构建了电池单体尺寸的三维热模型,并将热模型与电化学模型相耦合。该耦合模型能够预测有时空变化的电化学产热率与电池单体的温度。并在此单体模型基础上构建了三个电池单体并联的电池组模型。该电池组模型能够更快更好地捕捉软包电池组在大功率应用过程中的电池动态特性,从而预测在实际应用中产生的显著温度分布。电池组模型能够较好地反映电池组温度分布,经实验数据验证,各表面的温度平均误差不超过0.40 ℃。深入分析表明,电池组温度不是电池单体温度的简单叠加,各个电池单体的温度分布有所差异。中间电池要比外侧电池温度更高,外侧电池在边界条件相同时温度成对称分布。为避免电池组局部温度过高,本文还探究了电池组间隙对电池温度的影响。当电池组间隙变小时,外侧电池的平均温度会升高,中间电池的平均温度则减小。若将电池组间隙的传热材料由空气变为热导率大的铝板和铜板时,外侧电池的平均温度会分别下降1.0%和1.8%,中间电池的温度会分别下降10.7%和11.5%。

1 三维电化学-热耦合模型

3 个单体并联的电池组热模型由3 个电池单体热模型组成,每一个单体尺寸的热模型皆与极片尺寸的三维电化学模型耦合。电池的放电过程是一个典型的有时变内热源的瞬态导热过程[9]。相关的电化学控制方程与能量方程见表1[10-11]。电化学模型与热模型通过产热率和温度这两个物理量耦合。对一个电池输出特定电流,电池产生热量,电化学模型计算出有空间分布的各点产热率,可映射到热模型中电芯热源上。热模型能计算出热传导后的电池温度,各点温度可通过名为广义拉伸的组件耦合算子提取局部计算数据,并将数据映射到电极动力学相关参数上。

表1 电化学控制方程和能量方程Table 1 Electrochemical governing equations and energy equations

1.1 电化学模型

在对电池充电时,锂离子从正极的磷酸铁锂颗粒中脱出,并经过隔膜向负极移动,嵌入到负极具有层叠结构的石墨层中,锂离子逐步积累,所充入的电量增加;在放电过程中,由于正负极之间存在浓度差,锂离子从石墨中脱落并迁移至正极,参与还原反应,锂离子电池放电工作的原理如图1 所示[12]。电化学控制方程包括表1中的前6个公式,分别为固相颗粒中的锂离子扩散、固相电子输运、液相锂离子输运、物质守恒、电荷守恒、界面电化学反应。Fick 第二定律描述了球形活性材料颗粒中锂的扩散,电子在固相的传输遵循欧姆定律。锂离子在电解液中的传输取决于浓溶液理论修正的Nernst-Planck 方程,物质守恒描述了液相锂离子浓度变化。电荷守恒体现了离子产生的液相电流密度il和电子产生的固相电流密度is的关系,界面电化学反应将电流密度与过电位联系起来。

图1 锂离子电池放电工作原理Fig.1 Working principle diagram of lithium-ion battery discharge

电化学模型是由半个厚度的正极集流体、一层正极材料、一层隔膜、一层负极、半个厚度的负极集流体组成。模型所用到的电极结构、材料热力学仿真静态参数见表2。在该模型中与电极动力学相关的重要参数见表3,瞬态研究时会随着计算时间步长实时更新。静态参数与动态参数均来自参考文献[13-14],和基于参考文献通过参数辨识调整所得。静态参数是在0.01 C的恒定电流下进行识别,此时电池内部化学反应缓慢,静态参数起主要作用。动态参数在3 C恒定电流下进行识别,内部快速的电化学反应使动态参数变敏感,动态参数起主导作用。在辨识动态参数时,保持静态参数不变。

表2 仿真静态参数Table 2 Static parameters for simulation

表3 材料动态参数Table 3 Material dynamic parameters

1.2 热模型

根据能量守恒定律与牛顿冷却定律,电芯产生的内能和极耳的焦耳热,都会使电池自身的温度升高。能量方程为表1中的后两个公式,分别是:电芯能量传输方程、极耳产热。电芯内能通过热传导传递至外包装铝塑膜,铝塑膜与空气接触,经对流作用将热量散发至空气中。极耳的焦耳热也做独立的热源影响电池的温度分布。电池单体热模型是由铝塑膜、电芯、正负极极耳组成的电池单体结构。电池组热模型是将3个单体热模型用两个极耳连接片并联连接,单体与单体之间的传热介质为空气。

电池热模型参数见表4,其中电池电芯热参数已做平均化处理。对流换热系数h取30 W/(m2·K)。其中X代表软包电池的宽度方向,Y为高度方向,Z为厚度方向。

表4 热模型参数Table 4 Thermal model parameters

2 电池组模型验证

2.1 实验设计

本文研究一种商用20 Ah软包锂离子电池,电池由48个电极对组成,其标称电压为3.3 V,工作温度范围-30~65 ℃。计算平台配置如下:i7-6950X处理器,内存128 GB。根据上节的控制方程和参数,采用有限元商用软件COMSOL Multiphysics 6.0对三维电化学-热耦合模型进行了求解。

为验证电池单体和电池组电化学-热耦合模型的准确性,设计了两组实验:

(1)在温度设定为25 ℃的恒温恒湿箱中,对电池单体进行0.5 C、1 C、2 C、3 C 倍率的恒流放电实验,以得到的电池单体端电压和平均温度作为标准,进行电化学验证和热验证。

(2)在温度设定为25 ℃的恒温恒湿箱中,对电池组进行0.5 C、0.75 C、1 C、1.25 C、1.5 C倍率的恒流放电实验,以得到的各表面平均温度作为标准,进行电池组模型热验证。

图2为电池测试系统示意图。电池单体的尺寸和温度传感器分布如图3 所示。电池组的A、B表面传感器分布也如图3所示。其中电池与空气的接触面称为A面,电池与电池的接触面称为B面,电池组A面与B面示意图见图4。

图2 电池测试系统Fig.2 The schematic of battery test system

图3 电池单体的尺寸及传感器分布Fig.3 Single cell size and sensor distribution

图4 电池组A面与B面示意图Fig.4 Schematic diagram of sides A and B of the battery module

2.2 模型验证

2.2.1 电池单体模型验证

图5是本文单体模型在0.5 C、1 C、2 C、3 C恒流放电下,仿真电压值与实验结果的对比。实验结果表明,不管在多大放电倍率情况下,磷酸铁锂电池的放电电压平台基本保持不变。只有快到终止电压时,电压才快速下降,这是磷酸铁锂电池特有的放电规律。放电倍率越大,电池的放电平台越低,这是因为大电流会引起欧姆极化,电流越大极化越严重,造成电池电压值的下降[15]。仿真电压值与实验电压值变化趋势一致,在平台区域吻合良好,只是在放电末期,仿真的容量比实际容量要小。可能是新电池的实际容量通常会大于制造商提供的容量,在模型参数设定时有少许差异。以平均绝对误差(mean absolute error,MAE)作为度量标准

图5 仿真与实验电压数据Fig.5 Simulation and experimental voltage data

仿真电压值与实验电压值的最大MAE 为0.0156 V。式(1)中yexp代表实验值,ysimu代表仿真值,m代表计算次数。

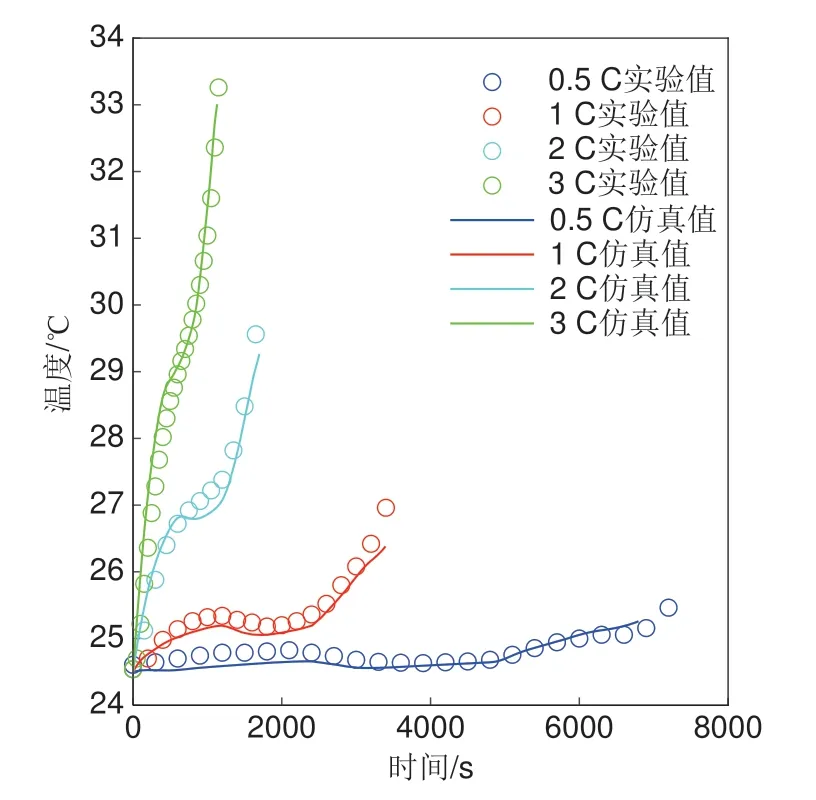

图6是电池单体在相同放电情况下,电池表面平均温度的仿真值与实验值的对比曲线,可见温度随放电倍率的增加而升高。这不仅是因为随着放电电流的增大,电芯内部的电化学反应加快,而且更大的电流会导致更大的极化作用,电池温度累积引起温度升高。且温升速率呈现“快-慢-快”的趋势。由图6可见仿真结果与实验结果趋势吻合较好,在低倍率放电时实验值更高一些,原因可能是模型方程省略了放电过程的副反应,副反应在低倍率下的占比要比高倍率大,且工况环境也存在0.5 ℃的温度浮动。仿真温度值与实验温度值的最大MAE 为0.3592 ℃。

图6 电池单体热模型验证结果Fig.6 Thermal model verification results of the single cell

2.2.2 电池组模型验证

图7是本文电池组模型在0.5 C、0.75 C、1 C、1.25 C、1.5 C 恒流放电工况下,电池组各表面平均温度与实验结果对比,可见电池组各表面的温升趋势与电池单体一致,都是“快-慢-快”三阶段。与图6 电池单体的温度相比,在0.5 C 和1 C 放电倍率下,A面平均温度最终上升了1.60 ℃、3.19 ℃,B面上升了3.13 ℃、6.11 ℃。这是因为电池并联,3 个电池单体流出的电流都相同,1 C 放电也就是3个电池都以20 A的电流放电。每个电池电芯都相当于一个热源,因为临近电池的热传递造成各电池温度增加。图7(a)描述的A面平均温度均小于图7(b)中B面平均温度,因为外侧电池没有旁边电池的阻隔,温度更容易降低,而中间电池的热量很难传递出去,造成温度的聚集。A面仿真温度值与实验温度值的最大MAE为0.3500 ℃,B面的最大MAE为0.3902 ℃。

图7 电池组热模型验证结果Fig.7 Thermal model verification results of the battery module

3 仿真结果与分析

3.1 电流密度分布

如图8(a)所示,正极1/2 截面处的反应电流密度分布,在不同放电深度(depth of discharge,DOD)各不相同。1 C 恒流放电的条件下,当放电深度为0%时,靠近负极凸缘处的电解质电流密度最高,且沿阶梯状向电池底部逐层下降。这是因为从凸缘流入的电流分流向厚度方向,将参与电化学反应的电荷从负极转移到正极。如图8(b)所示,当放电深度达到25%时,正极材料电解质中电流密度大小还是成阶梯状分布,不过整体数值皆下降。原因是区内粒子表面达到最大锂嵌入浓度,导致锂离子难以继续嵌入,从而导致反应电流密度降低[6]。由图8(c)、(d)电流密度分布可见,当放电深度在50%和75%时,数值有升高的趋向。可能原因是电芯温度升高,加快了化学反应速率。在所有图例中,图8(d)的电流密度最高,说明在电池放电中后期正极材料的电解质反应电流密度是最高的。如图8(e)所示,在放电末期,凸缘处的电流密度小于底部。原因是放电前期凸缘处的活动性锂消耗得相对多,放电末期主要化学反应在正极材料的底部。从整个放电周期来看,各个阶段的电流密度大小不同,导致电芯产热率在不同时期不一致。从图例可看出,同一时期正极材料中的电流密度数值上差异不大,材料中的化学反应强度在空间上相对一致,没有安全隐患。

图8 不同放电深度正极1/2截面处反应电流密度分布Fig.8 Reaction current density distribution at the 1/2 cross section of the positive electrode at different discharge depths

3.2 电池单体温度分布特性分析

如图9所示,电池单体在1 C恒流放电条件下,温度分布随放电深度而改变。图9(a)、(b)为放电开始时的温度分布,其中正极极耳温度最高,且一直高于负极极耳。原因是放电前期,极耳的产热大于电芯产热,且正极极耳的铝箔材质电阻率大于负极极耳的铜箔,正极极耳会产生更多的焦耳热。图9(c)与图9(a)、(b)对比可见在放电末期,电芯温度逐步升高到大于极耳温度。原因可能是随着电芯放电逐步进入中后期,反应电流密度增大,此时电芯产热大于极耳产热。并且在极耳和电芯的热边界条件相同时,极耳厚度远小于电芯厚度,极耳散热速度要快得多[11],最终造成极耳温度低于电芯温度。1 C 恒流放电前期,电池单体的最高温度在正极极耳处,此时电池的温差为0.4 ℃;放电末期,电池单体的最高温度在电芯底部,电池温差为0.7 ℃。可见电池单体放电末期的温差比放电前期大。不过在整个1 C 恒流放电周期内,电池的温度差异皆不超过1 ℃,可不进行电池热管理。为能够更好保证电池在放电过程中温度分布的均匀性,可在电池放电中后期,对电池电芯进行散热降温处理。

图9 不同放电深度电池温度场分布Fig.9 Temperature distribution of the battery at different discharge depth

如图10所示,随着放电倍率的增加,当3 C恒流放电结束后,极耳的温度又会比电芯温度高,符合Panchal等[16]的实验结果。可能是放电倍率增加,电芯内部极化作用加强,造成电芯温度升高,热量转移到了极耳上。从仿真结果看,电池单体温度会随着放电倍率的增加而升高,电芯的最高温度会从底部逐渐往极耳方向移。在保温箱内进行的电池单体实验,属于强对流换热的热边界条件,整个电池单体的温差不超过3.1 ℃。在热管理系统和控制应用中,如果也是强对流换热的环境,使用靠近极耳的温度传感器即能提供足够的电池电芯热信息。但为避免安全问题,应该选择适当的电池放电倍率。

图10 单体不同放电倍率结束后温度分布Fig.10 Temperature distribution of the single cell at the end of discharge using different rates

3.3 电池组温度分布特性分析

如图11所示,电池组在0.5 C、1 C、1.5 C恒流放电下,随着放电倍率的增加,电池组在放电结束时的最高温度升高。因有两侧电池的影响,中间电池单体的内能不能及时传递出去,以至于温度高于两侧电池单体。两侧电池单体散热条件较好,温度均低于中间电池,并且两个外侧电池温度呈对称一致分布。如图12(a)所示,电池组中间电池放电末期的温度分布与电池单体类似,在0.5 C 恒流放电的条件下,最高温度分布在电芯区域。图12(b)与图10(a)温度分布相比,最高温度从电芯转移到了极耳处。说明电池组电芯温度更高,电芯的温度传递到了极耳,使电池组极耳温度变高。如图13所示,电池组外侧电池的最高温度始终都在极耳区域。说明电池组模型的极耳热源不可忽视,实际应用上控制电池组极耳的温度极其重要。

图11 电池组电芯不同放电倍率结束后的YZ切面温度分布Fig.11 Temperature distribution of YZ cut surface of the battery module at the end of discharge using different rates

图12 中间电池单体不同放电倍率结束后温度分布Fig.12 Temperature distribution of the intermediate single cell at the end of discharge using different rates

图13 外侧电池单体不同放电倍率结束后温度分布Fig.13 Temperature distribution of the outer single cell at the end of discharge using different rates

由图10、图12、图13可见,电池组的温度不是电池单体温度数值上的简单叠加,电池组各块电池的热分布各有不同,不过在两侧电池的热边界条件一致时成对称分布。随着放电倍率的增加,电池组能量密度升高,因为中间电池的散热条件不好,产生了集聚效应[17],电池组的温度差异性变得严重,中间电池温度明显高于外侧电池。如图11(c)所示,在1.5 C 恒流放电下,即使是在强对流换热环境,电池组温差超过5 ℃,已经有很大的电池组安全隐患[18]。可见只是在电池组外侧降温,中间电池的温度会远大于外侧电池,很难达到理想的热管理效果。为避免电池组发生热问题,应在电池组内部,电池单体与电池单体之间采用主动冷却系统,进行有效的热管理。经仿真实验可知,电池组内电池与电池的间隙大小和电池组间传热介质的材料,都会对电池组中间的电池温度造成影响。

3.4 传热介质对电池组的影响

为改善电池组产生的温度聚集效应,改变了电池组模型中单体与单体之间的空隙大小。如图14所示,在1.5 C 恒流放电倍率下,改变电池组由空气填充的间隙大小为0 mm、1 mm、2 mm、3 mm、4 mm、5 mm,发现电池组各表面的温度曲线变化趋势并不相同。图14(a)可见,随着间隙从0 mm到5 mm 逐渐增大,A面的平均温度逐渐降低。原因可能是空气体积增大吸收热量增多,传热中的热损失增加,中间电池对外侧电池的传热减少。B面的平均温度变化如图14(b)所示,随着间隙增大,B面温度升高。因为两侧电池的阻隔,造成空气流通降低,空气使温度聚集效应加强,造成温度变化趋势与A面相反。由此可知,当电池单体间没有空隙时,对电池组中间电池降温效果最好。当间隙由5 mm减小到4 mm时,B面的平均温度下降0.24 ℃;当间隙由1 mm 减小到0 mm 时,B面的平均温度下降0.75 ℃。可见间隙在0至1 mm的范围内,对电池组内中间电池的降温效果更好。

图14 不同间隙大小电池组表面温度对比Fig.14 Comparison of the surface temperature of battery module with different clearance sizes

如图15所示,在1.5 C恒流放电下,电池组间隙固定为3.3 mm,改变电池组中单体与单体之间的传热介质,造成了电池组各表面平均温度有所不同。由图15(a)可见,较空气相比,不管是铝板还是铜板作为电池组间的导热材料,都会使电池组A面平均温度下降,铝板降低1.0%,铜板降低1.8%。在单体与单体紧密贴紧,也就是没有传热介质在电池组间时,B面电池对A面电池的传热损失减少,造成A面电池温度升高,温度升高2.5%。如图15(b)所示,用热导率最大的铜板作为传热介质,对电池组B面的降温效果最好,降低11.5%;铝板使B面温度降低10.7%;没有介质填充其中也能使B面温度降低明显,降低7.2%。所以在电池单体成组时,在单体之间增加热导率大的传热介质,能够有效减小电池组间的热差异。如果无法在模组间隙中另加材料,就要让电池单体间的空隙尽可能小,以防止空气聚集效应所引起的中间电池温度过高。

图15 不同间隙材料的电池组表面温度对比Fig.15 Comparison of the surface temperature of battery module with different clearance materials

4 结论

构建了一种锂离子电池组的三维电化学-热耦合模型,该电池组由3个电池单体并联组成。通过对电池组0.5 C、0.75 C、1 C、1.25 C、1.5 C 恒流放电下的温度分布进行验证和对比研究,可以得到如下结论。

(1)本文建立的锂离子电池组三维电化学-热耦合模型,能够准确预测电池组各面温度:电池与空气的接触面的平均温度,仿真值与实验值最大平均误差为0.3500 ℃;电池与电池接触面平均温度最大平均误差为0.3902 ℃。

(2)正极材料中的电流密度大小与放电深度和电化学反应主要区域有关。在相同放电深度下,正极材料中的电流密度数值差异小,正极材料内的电化学反应基本稳定。在空间上的分布特点如下:放电的前中期,靠近负极凸缘处的电解质电流密度最高,沿阶梯状向电池底部逐层下降;放电的中后期,电化学反应主要发生在负极凸缘处,此时电池整体的电流密度逐渐达到最大值,单点最大值为9.27 A/m2;放电的后期,主要化学反应发生在正极材料的底部,底部的电流密度大于凸缘处。

(3)电池单体表面温度随恒流放电倍率增加而升高,可能是因为电流变大造成电池内部极化作用变强,从而引起温度的升高。在1 C倍率下的恒流放电末期,最高温度分布在电芯区域,因为当电池单体热边界条件相同时,极耳厚度远小于电芯厚度,所以散热速度比电芯快得多。当放电倍率为3 C时,极耳的温度又会比电芯温度高,可能是电芯温度升高,热量传递到了极耳上。

(4)电池组的温度分布特点是:中间电池温度比两侧电池温度高,两侧电池温度在边界条件一致时成对称分布。即使是在强对流换热环境下,以1.5 C恒流放电,电池组间电芯温差为5 ℃,仍然存在很大的安全隐患。应在电池组间进行有效的热管理,避免热失控。

(5)通过改变电池组模型中单体与单体之间的空隙大小,探究温度聚集效应对电池组各单体温度分布的影响。实验结果表明随着空隙减小,当电池组间没有传热介质时,中间电池的温度也能有效降低。在电池组间加上热导率大的材料,不仅中间电池,外侧电池的平均温度也会降低。并且随着材料热导率的增大,温度降低效果越明显。

未来可通过此电池组模型,进一步进行局部热失控的仿真分析。探究电池组不同位置点发生热失控对电池组的温度分布影响。

符号说明

Atab—— 极耳的截面积,m2

F—— 法拉第常数,C/mol

j0—— 交换电流密度,A/m2

jn—— 颗粒表面反应电流密度,A/m2

k—— 热导率,W/(m·K)

qact—— 活化热,W

qohm—— 欧姆热,W

qrev—— 可逆产热,W

qtab—— 极耳产热,W

R—— 理想气体常数,J/(mol·K)

r—— 颗粒径向位置,m

T—— 反应温度,K

Ta—— 外界温度,K

t—— 时间,s

αa—— 阳极的电荷传递系数

αc—— 阴极的电荷传递系数

αp—— 比表面积,m-1

η—— 过电位,V

ϕ—— 电势,V

角标

eff —— 等效值

l—— 液相

max—— 最大值

ref —— 参考值

s —— 固相

sep—— 隔膜

surf —— 表面

tab —— 极耳