过充循环对锂离子电池容量衰减及安全性影响

许 卓,李希超,贾隆舟,陈 兵,戴作强,郑莉莉

(1青岛大学机电工程学院;2青岛大学动力集成及储能系统工程技术中心;3电动汽车智能化动力集成技术国家地方联合工程技术中心(青岛),山东 青岛 266071)

锂离子电池由于能量密度高,无记忆效应和使用寿命长等优势广泛应用于电动汽车、混合动力汽车和储能电网等领域[1-3]。电动汽车的电池在使用过程中会由于BMS 损坏、电池一致性差等原因出现过充现象,该现象会加速电池容量衰减,通过交流阻抗和容量增量曲线可以研究过充导致电池容量衰减的原因。图1 为电池交流阻抗谱[4],锂离子电池的电化学交流阻抗谱一般由两个半圆和一条直线组成,这种类型的电化学阻抗谱可以用图1中的等效电路表示[5],Z'代表阻抗的实部,Z''表示阻抗的虚部,其中Rb代表电池的欧姆阻抗,表示电解质、电极、黏结剂电阻,在电池阻抗谱上表示为曲线与虚轴的交点[4],RSEI表示电池SEI膜的电阻,对应阻抗谱中高频区域的半圆[5],Rct表示电池电荷传递阻抗,对应阻抗谱中中频区域的半圆[5],W为Warburg 阻抗,代表锂离子在负极上自由扩散的阻抗,在阻抗谱上表现为和实轴呈45°的直线[5]。电化学阻抗谱可以用来定量地分析电池的老化机理[4],表1 为电池阻抗与电池的老化机制之间的关系,Kong 等[6]用EIS来分析电池在循环老化过程中的电导率的损失(conductivity loss,CL)、活性物质的损失(loss of active materials,LAM)和锂离子的损失(loss of lithium ions,LLI)[4],分别用式(1)~(3)[7]计算电池在过充循环老化过程中的各个部分的贡献。式中,n表示电池的循环次数。

表1 阻抗与相关的衰退模式、潜在的老化机制间的关系[8]Table 1 Relationship between impedance and relevant decay mode and potential aging mechanism[8]

图1 电池交流阻抗谱[4]Fig.1 battery AC impedance spectrum[4]

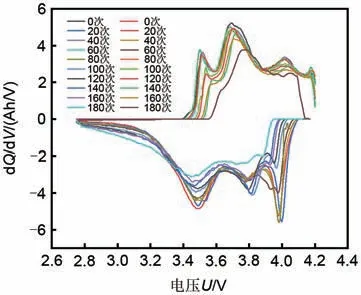

电池的容量增量(incremental capacity,IC)曲线是对电池Q-V曲线求导得到的dQ/dV-V曲线[9]。充放电IC 曲线有六个峰,表示电池充放电过程中的氧化还原反应,峰的面积表示活性材料的损失和锂离子的损失,峰的位置表示电池阻抗增加[10],根据文献[7,11-13]中的研究,(1)号峰和(1')号峰表示负极材料的老化状态,(2)号、(3)号、(2')号和(3')号峰代表正极材料的老化状态。

电池热失控指的是电池温度超过电池正常使用温度范围,从而导致电池发生爆炸等危险。造成电池热失控的原因有很多,如机械滥用[14]、电滥用[15]和热滥用[16]。冯旭宁等[17-19]总结了三个特征温度(T1、T2、T3)作为评价电池热失控的温度指标,通常自产热起始温度T1是由于负极表面上的SEI膜分解[20]导致的,SEI膜分解之后会导致电解液和负极直接接触反应使电池温度进一步升高[21-22],当电池达到两百多摄氏度时,正极会发生分解反应并产生氧气与电解液反应,使电池温度进一步升高[23]。T2温度为热失控触发温度,定义为1 ℃/s,T2温度是由SEI膜的分解、正极分解和电解液反应等多种因素共同作用导致的,一般当电池温度达到热失控触发温度时,电池会在短时间迅速升温,达到电池热失控最高温度T3。电池热失控过程中会发生一系列的副反应,包括负极和电解液反应[24]、正极材料分解反应[25-26],正极材料分解后和电解液反应[27]。其中,正极材料分解和电解液反应是热失控触发的最主要原因。根据Wang 等[28]的研究,三元电池热失控时能到达300~800 ℃的高温。

图2 电池初始IC曲线[7]Fig.2 Initial IC curve of battery[7]

本工作针对电池使用过程中的过充循环现象,基于增量容量分析和电化学阻抗谱研究了过充循环导致电池容量衰减机理,从而为电池管理系统、电池设计提供指导,以提高电池安全性和延长锂离子电池寿命;并通过绝热加速量热仪研究了过充循环后的电池的热失控特性,为电池使用中的热失控预防提供思路。

1 试验

1.1 试验对象

本工作的研究对象是由国内某厂商生产的18650 型高镍三元锂离子电池,负极材料为石墨。电池基本信息如表2 所示。试验前先对电池进行3个标准充放电循环使电池内部稳定。

表2 电池信息Table 2 Battery information

1.2 过充循环与电化学测试实验

电池的过充电循环在青岛美凯麟充放电仪MCT8-50-05 上完成,设置恒温箱(广东贝尔BTT-150 C)温度为25 ℃以确保恒温环境。具体的充放电程序如表3所示。

表3 电池充放电程序设置Table 3 Battery charging and discharging program settings

为了获得电池的电化学阻抗谱,每经过20 次过充循环通过电化学工作站(美国ZAHNER Zennium)测试电池在100% SOC 下的交流阻抗。电池置于25 ℃的恒温箱中,设置电化学工作站频率范围为10 mHz~100 000 Hz;在电池过充循环试验中,每经过20 次过充循环充放电仪对电池进行3次标准充放电,测试电池的容量增量曲线,充放电仪采样条件为电压间隔0.006 V采样。

1.3 电池热失控试验

为了研究电池单体热失控特性,本工作使用温度采集精度为0.01 ℃的ARC-BTC500 “H-W-S”程序开展试验,并记录电池在热失控瞬间的腔体温度和压力。通过试验可以得到电池的自产热起始温度T1、热失控触发温度T2和热失控最高温度T3。试验原理为:①设置试验开始温度,加热丝将电池加热到试验开始温度;②当电池达到试验开始温度后,电池进入标定阶段,此阶段是使电池和腔体保持同一温度;③标定阶段结束后电池进入搜寻阶段,此阶段设备会通过比较电池的温升速率是否大于自产热温升速率来判断电池是否存在自产热;④若电池未出现自产热,加热丝会给电池加热,使电池升高5 ℃,进入标定阶段,然后进入搜寻阶段,直到系统判断电池有自产热或者达到试验截至温度;⑤若电池存在自产热,系统则会进入追踪阶段,此阶段维持绝热环境,使腔体和电池一起升温,直到到达试验截至温度。具体参数设置如表4所示。试验时,温度传感器贴在电池外壳的中部位置。

表4 “HWS”程序参数设置Table 4 Parameter setting of“HWS”program

2 结果分析

2.1 过充循环电池交流阻抗

图3 为电池的SOH 随循环次数变化图,其中SOH 是过充循环前电池的容量减去过充循环后电池容量与过充循环前电池容量的比值。规格书中明确到,电池在室温下以标准充放电倍率下循环1000 次,容量保持率仍在90%以上。而图中可以看出3个电池在100次过充循环之前,电池的容量线性衰减,4.3 V和4.4 V过充循环电池的容量衰减速度要明显慢于4.5 V 过充循环电池,100 次循环之后,4.3 V和4.4 V过充循环电池的容量衰减趋势仍是线性衰减,而4.5 V 过充循环电池的容量衰减趋势已经是呈现出指数下降趋势,3 个电池经过180 次过充循环之后,4.5 V 过充循环的电池容量下降到初始容量的63.8%,而4.3 V和4.4 V过充循环电池仍有较高的容量保持率,容量分别为初始值的90.7%和88.6%。

图3 电池过充循环容量衰减图Fig.3 Attenuation diagram of battery overcharge cycle capacity

试验过程中,4.5 V 过充循环电池的容量衰减最为明显,因此选择4.5 V 过充循环电池为研究对象分析电池容量衰减的原因。图4(a)为4.5 V 过充循环过程中电池EIS随着循环次数变化图,通过测试的曲线看出,随着过充循环次数的增加,电池各部分的阻抗均明显增加,通过ZAHNER 设备自带的拟合软件对测试结果拟合得到电池各部分的阻值并通过公式(1)~(3)计算电池各部分阻值增长比例。图4(b)为计算得到的4.5 V 过充循环电池在老化过程中电池CL、LAM、LLI随循环次数的变化。从图中可以看出,随着循环次数的增加,电池的LLI 呈现出指数增长趋势,电池的LAM 呈现出一次函数增长趋势,而电池的CL 则近似是一条水平直线,说明电池在循环老化过程中LLI和LAM是电池容量衰减的主要原因,CL 对电池容量衰减影响较小。根据表1中的总结,Rb增长是由于电池集流体和黏结剂的腐蚀[29],RSEI增长主要是由于循环过程中电解液和活性锂离子反应导致的,Rct增长是由于嵌入和脱嵌的锂离子数量减少[30],电池的Warbung阻抗增加是由于正、负极多孔电极结构发生变化导致[31]。电池在过充循环过程中经历了集流体和黏结剂的腐蚀、电解液与活性锂离子反应、锂离子数量减少以及电池正负极多孔电极结构变化。

图4 4.5 V过充循环锂离子电池的电化学阻抗测试结果Fig.4 Electrochemical impedance test results of 4.5 V overcharged circulating lithium-ion battery

2.2 过充循环电池容量增量曲线

图5 为4.5 V 过充循环下电池的IC 曲线随循环次数的变化,对于LiCoxMnyNi1-x-yO2超结构模型,存在以下反应:

图5 4.5 V过充循环电池循环过程中的IC曲线Fig.5 IC curve of 4.5 V overcharge cycle battery during cycling

当0≤z≤1/3时,对应Ni2+到Ni3+的氧化,当1/3≤z≤2/3 时,对应Ni3+到Ni4+的氧化,当2/3≤z≤1 时,对应Co3+到Co4+的氧化,对于Li(Ni0.8Co0.1Mn0.1)O2,少量的Mn和Co稳定充放电化学反应Co3+在合成和循环中抑制Ni/Li阳离子混合,同时提高反应速率,Mn通过保持在+4价作为结构稳定剂来稳定结构,充电过程中(1)号峰对应Ni2+→Ni3+(2)号峰对应Ni3+→Ni4+(3)号峰对应Co3+→Co4+的氧化。放电过程,(1')号峰对应Ni3+→Ni2+,(2')号峰对应Ni4+→Ni3+,(3')号峰对应Co4+→Co3+的还原[32]。从图中可以看出,在第100 次过充循环之前,只有放电IC 曲线的(3')号峰出现了明显的下降,其他峰的面积和位置都没有发生明显的变化,这是由于电池在过充循环期间发生了活性锂离子的损失,对应电池的容量线性下降,此时电池的SOH 为初始状态的92.8%;从100 次过充循环之后的IC 曲线中观察到,充电IC 曲线的(1)号峰和(3)号峰峰值下降,峰面积减小,峰的位置向右偏移,放电IC曲线的(1')号峰和(3')号峰峰面积减小,(1')号峰的位置没有发生变化,(3')号峰的位置向左偏移,说明电池在经历了100次过充循环之后,电池的负极和正极发生了活性锂离子损失和活性材料损失,这是由于活性锂离子和电解液反应,在负极表面形成SEI膜沉积导致;在120次过充循环之后,(2)号峰峰面积开始减小,随着电池过充次数的增加,电池持续经历活性材料损失和活性锂离子损失,过充循环180 次之后,充电IC 曲线的(1)号峰和(3)号峰以及放电IC 曲线的(1')号峰和(3')号峰几乎消失,说明电池的正、负极损毁严重,此时电池的SOH为63.8%。180次循环后,峰的位置明显右移,说明电池欧姆阻抗对电池容量衰减影响较小。

2.3 锂离子电池热失控特性研究

本节通过ARC 的“HWS”程序研究了新电池和过充循环电池在100%SOC 下的热失控特征参数,定义当电池的自产热速率连续大于等于0.03 ℃/min 时,此时电池的温度为自产热起始温度T1,当电池的温升速率大于1 ℃/s时,此时的温度为电池热失控触发温度T2,安全阀破裂温度Td,电池热失控最大温度为T3,为了更详细地分析新电池和过充循环电池热失控特征参数有何不同,除了分析比较上述3个特征参数以外,记录电池的温升速率为10 ℃/min 和20 ℃/min 时的电池温度T4和T5,并做详细地对比。记录电池在试验前和爆炸后的质量来计算电池的减重比,通过减重比评价电池热失控的剧烈程度。

图6为电池热失控过程中温度和温升速率变化图,试验初始温度为60 ℃,当仪器检测到电池没有自产热时,加热丝工作使电池升高5 ℃,直到电池的温升速率持续大于等于0.03 ℃/min。从图中可以看出,新电池的自产热起始温度为78.62 ℃,这是由于新电池温度升高,电池负极表面的固体电解质膜发生分解导致的,此时,加热丝会停止加热,腔体上中下加热器加热使环境温度与电池温度保持一致,提供绝热的环境;随着SEI膜的分解和电池温度的升高,电池内部产生气体且气体压力逐渐增大,这会使电池安全阀破裂,从图中可以看出,新电池安全阀破裂温度为137.77 ℃,此时,电池内部气体冲出电池并带走一部分热量,这会使电池温度突然降低,之后随着电池内部SEI膜分解和电池内短路产热使电池温度持续升高,并逐渐到热失控触发温度,从图中可以看出,新电池热失控触发温度为241.42 ℃,此时电池的温升速率达到1 ℃/s,这是由于电池内部正极材料分解和电解液发生反应导致,之后,新电池温度迅速升高,发生起火、爆炸,达到最高温度512.26 ℃,新电池热失控过程中的最大温升速率为280.21 ℃/min,新电池热失控前质量为44.13 g,热失控后质量为12.69 g,电池热失控的减重比为71.24%。

图6 热失控过程中温度和温升速率变化(a)电池热失控过程中温度时间曲线;(b)电池热失控过程中温升速率Fig.6 Temperature and temperature rise rate change during thermal runaway(a)Temperature time curve during thermal runaway of the battery;(b)Temperature rise rate of battery during thermal runaway

从图中也可看出,4.3 V 过充循环电池自产热起始温度为75.44 ℃,这是由SEI 膜分解导致;安全阀破裂温度为132.86 ℃,安全阀破裂之后,电池温度下降不明显,热失控触发温度为229.91 ℃,这是由于正极分解产生氧气和电解液反应导致,电池达到热失控触发温度后,电池温度呈现指数上升,电池发生起火爆炸并达到热失控最高温度517.23 ℃,电池热失控过程中最大温升速率为322.07 ℃/min。电池热失控前的质量为44.08 g,热失控之后的质量为14.57 g,电池热失控的减重比为66.75%。

4.4 V 过充循环电池热失控过程中自产热起始温度为76.06 ℃,这是由于SEI 膜分解导致,安全阀破裂温度为128.39 ℃,这是由于SEI 膜分解和电池微短路产热产气导致,热失控触发温度为237.54 ℃,这是由于电池内部正极材料分解和电解液反应导致,电池发生起火爆炸并达到热失控最高温度656.79 ℃,热失控过程中,电池最大温升速率为540.93 ℃/min。电池热失控前的质量为44.21 g,热失控之后的质量为19.85 g,电池热失控减重比为55.10%。

4.5 V 过充循环电池自产热起始温度为73.76 ℃,这是由SEI 膜分解导致,安全阀破裂温度为127.88 ℃,安全阀破裂后,电池温度并未明显下降,热失控触发温度为222.72 ℃,这是由于电池内部正极材料分解和电解液反应导致,电池发生起火爆炸并达到热失控最高温度656.3 ℃,热失控过程中最高温升速率为464.76 ℃/min,电池热失控前的质量为44.02 g,热失控后的质量为17.54 g,电池热失控减重比为60.15%。

将4个电池热失控过程中的特征参数进行总结(表5),其中减重比为电池热失控减少的质量与电池初始质量的比值。T1以下为无自产热区域,电池温度处于此范围内时,电池无自产热且安全;T1到T2为自产热区域,电池在此温度下会产生自产热,电池热失控风险增加;T2以上为热失控区域,电池温度在此区域内会发生爆炸起火等危险。

表5 4个电池热失控特征参数Table 5 Characteristic parameters of thermal runaway of four batteries

将电池特征温升速率所对应的温度绘制于图7中,新电池、4.3 V、4.4 V 和4.5 V 过充循环电池的自产热起始温度分别为78.62 ℃、75.44 ℃、76.06 ℃和73.76 ℃,其中新电池的自产热起始温度最高,4.3 V、4.4 V 和4.5 V 过充循环电池的自产热起始温度分别比新电池的自产热起始温度低3.18 ℃、2.56 ℃和4.86 ℃,可见,经过过充循环之后,电池的自产热起始温度明显降低,新电池、4.3 V、4.4 V和4.5 V过充循环电池自产热速率达到10 ℃/min 时的温度分别为195.93 ℃、178.71 ℃、180.89 ℃和183.59 ℃,可以看出,新电池在特征温升速率下的温度最高;新电池、4.3 V、4.4 V和4.5 V过充循环电池自产热速率达到20 ℃/min时的温度分别为208.97 ℃、199.78 ℃、201.09 ℃和199.36 ℃,可以看出,新电池在特征温升速率下的温度最高;新电池、4.3 V、4.4 V 和4.5 V 过充循环电池的热失控触发温度分别为241.42 ℃、229.91 ℃、237.54 ℃和222.72 ℃,可以看出,新电池的热失控触发温度最高,4.3 V、4.4 V和4.5 V过充循环电池的热失控触发温度分别比新电池低11.51 ℃、3.88 ℃和18.7 ℃;新电池、4.3 V、4.4 V和4.5 V过充循环电池热失控达到的最高温度分别为512.26 ℃、517.23 ℃、656.79 ℃和656.3 ℃,4.3 V、4.4 V和4.5 V过充循环电池的热失控最高温度分别比新电池高4.97 ℃、144.53 ℃和139.63 ℃;新电池、4.3 V、4.4 V和4.5 V过充循环电池热失控过程中的最大温升速率分别为280.77 ℃/min、322.10 ℃/min、540.93 ℃/min 和464.76 ℃/min,新电池的最大温升速率最低,4.3 V、4.4 V和4.5 V过充循环电池的最大温升速率分别比新电池高41.83 ℃/min、260.66 ℃/min、184.49 ℃/min。新电池、4.3 V、4.4 V和4.5 V过充循环电池热失控之后的减重比分别为71.24%、66.75%、55.10%、60.15%,电池发生热失控之后,减重比均较大。上述分析结合图7可以得出:电池在热失控发生过程中,电池达到相同的温度时,4个电池的温升速率大小分别是新电池<4.3 V过充循环电池<4.4 V过充循环电池<4.5 V过充循环电池。电池在经过过充循环之后热稳定性变差。

图7 特征温度速率下的电池温度Fig.7 Battery temperature at characteristic temperature rate

过充循环后,电池的自产热起始温度降低、热失控触发温度降低,这一研究结论有助于BMS 的设计,为电池的热失控提供安全预警。

3 结论

本工作通过结合电池在过充循环过程中的交流阻抗(EIS)和容量增量曲线(IC曲线),分析电池过充循环容量衰减的原因;使用ARC研究了新电池和过充循环电池在100%SOC下的热失控特征参数,并详细对比了它们之间的区别。主要研究结论如下:

(1)结合电池的EIS和IC曲线可知,电池过充循环100次之前,容量线性下降,此时导致电池容量衰减的主要原因是活性锂离子损失;电池100次过充循环之后,电池容量呈现出指数下降趋势,此时导致电池容量衰减的主要原因是正、负极发生活性材料和活性锂离子损失;在经历180次过充循环后,电池的正、负极极片损毁严重。电池过充循环后造成电池容量衰减的主要原因是活性锂离子损失和活性材料损失,电池电导率损失对电池容量影响不大。

(2)新电池、4.3 V、4.4 V和4.5 V过充循环电池热失控的起始温度分别为78.62 ℃、75.44 ℃、76.06 ℃和73.76 ℃,新电池的自产热起始温度最高,4.3 V、4.4 V 和4.5 V 过充循环电池的自产热起始温度分别比新电池的自产热起始温度低3.18 ℃、2.56 ℃和4.86 ℃;热失控触发温度分别为241.42 ℃、229.91 ℃、237.54 ℃和222.72 ℃,新电池的热失控触发温度最高,4.3 V、4.4 V 和4.5 V 过充循环电池的热失控触发温度分别比新电池低11.51 ℃、3.88 ℃和18.7 ℃;热失控达到的最高温度分别为512.26 ℃、517.23 ℃、656.79 ℃和656.3 ℃,4.3 、4.4 V 和4.5 V 过充循环电池的热失控最高温度分别比新电池高4.97 ℃、144.53 ℃和139.63 ℃。