增程式混动汽车冷却系统控制策略

封金凤,陈晓飞,刘长振,白书战*

1.山东大学能源与动力工程学院,山东 济南 250061;2.中国北方发动机研究所,天津 300400

0 引言

近年来,随着能源短缺、原油价格持续上涨、环境污染等问题的凸显,人们对新能源汽车技术研发和产业化的关注越来越多[1]。纯电动汽车在行驶过程中有零排放的优势,但电池价格昂贵、续航里程短、充电时间长、充电不便利等缺点极大地限制了纯电动汽车的普及[2]。与纯电动汽车相比,配置增程器的混合动力汽车续航里程长,电池性能要求低;与传统燃油车相比,混合动力汽车燃油经济性好[3]。因此在汽车发展的转型期,混合动力汽车是目前理想的过渡产品。

混合动力汽车存在能源转换效率低的问题[4],制定合理有效的能量管理策略对混合动力汽车至关重要。能量管理策略主要分为基于规则、基于优化及基于学习3类[5],目前基于规则的控制策略应用较广泛,如恒温器型控制策略、功率跟随控制策略、电力辅助型控制策略、定点控制策略[6-8]等。苗强等[9]针对恒温器型控制策略在某些时刻点惩罚函数取值不合适问题,提出了一种可变荷电状态(state of charge,SOC)参照的能量管理策略,在维持电量平衡方面取得了与基于固定SOC参照的等效燃油最小控制策略相同的结果,避免了因惩罚力度过大引起的燃油消耗量增加。贺俊杰等[10]研究了一种基于模糊控制的功率跟随和恒温器相结合的能量管理策略,在Matlab/Simulink和AVL CRUISE中分别建立控制系统模型和增程式电动汽车整车模型,可以快速、准确地响应电动汽车动力性需求,并保证动力电池组SOC的稳定性,有效改善了增程器的效率和排放。

本文中对水泵、风扇这两大耗功元件的水阻及风阻功耗进行计算,分析冷却系统最小总功耗;针对不同运行工况,利用GT-Cool软件对水泵、风扇进行功耗仿真,在Simulink中搭建控制模型,判断不同运行工况下冷却系统水泵及风扇的最小功耗,实现冷却系统控制。

1 冷却系统功耗计算

热管理系统的首要控制目标是确保出口水的温度在合理范围。冷却系统消耗的功率主要包括水泵和风扇消耗的功率。

水泵消耗的功率[11]

(1)

式中:qm,w为水泵质量流量,kg/s;pw为水泵泵水压力,Pa;ηw为水泵总效率。

风扇供气压力,即冷却系统空气通道的阻力

pa=pR+pL,

(2)

式中:pR为散热器的阻力,Pa;pL为除散热器外所有空气通道的阻力,Pa,对于一般的汽车,pL=apR,a=0.4~1.1。

风扇所消耗的功率

(3)

式中:qm,a为风扇质量流量,kg/s;ηa为风扇总效率。

冷却系统总功耗

P=Pw+Pa。

(4)

由式(1)~(4)可得:

(5)

2 冷却系统一维仿真模型建立

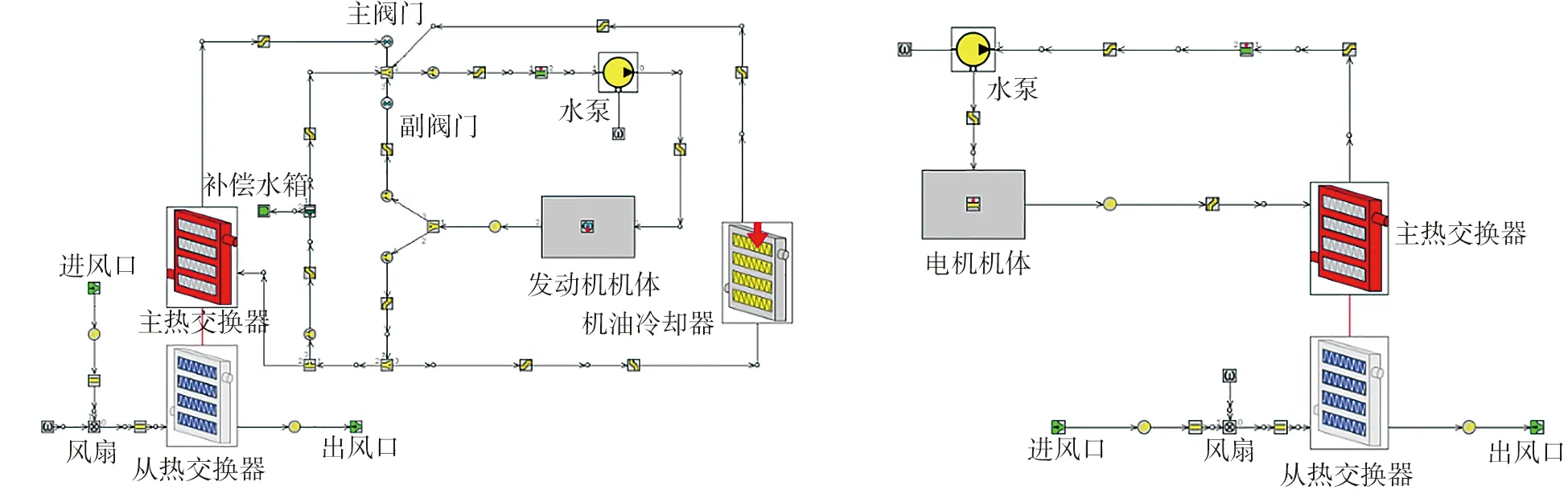

以某增程式混动汽车作为计算车型,在GT-Cool软件中调用相应模块建立发动机冷却系统模型和电机冷却系统模型,如图1所示。

a)发动机冷却系统 b)电机冷却系统图1 混动汽车冷却系统模型

由图1a)可知:发动机冷却系统主要由发动机机体、水泵、风扇、主热交换器、从热交换器、机油冷却器、补偿水箱等组成。当发动机冷却液温度低时,气缸盖出水口的高温冷却液经副阀门进入水泵,由水泵加压后流入发动机水套。当发动机冷却水温度超过85 ℃时,主阀门打开,副阀门关闭,高温冷却液通过散热器与外界空气进行热交换,经水泵流入发动机水套;补偿水箱可以使冷却系统中水、汽分离,保持系统内压力稳定,缓冲冷却液的热胀冷缩,避免空气进入,减少机件氧化腐蚀;机油冷却器模块用于模拟发动机辅助装置的热量散失情况[12]。

由图1b)可知:电机冷却系统主要由电机机体、水泵、风扇和散热器等组成,冷却液经电机机体出口进入散热器冷却,再由水泵加压流入电机冷却回路中。电机散热量较小,因此冷却回路中不需使用节温器,使用功率较小的水泵和风扇即可满足冷却需求。

发动机冷却回路与电机冷却回路相互独立,车辆运行过程中,发动机和电机的散热量不断变化。因此需研究不同散热量下2个冷却回路中水泵及风扇运行情况对冷却效果的影响,并根据仿真结果制定合理的冷却策略。

3 冷却系统控制策略设计与仿真

3.1 计算流程

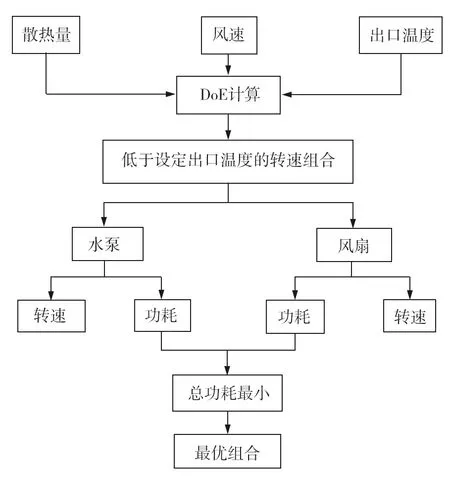

发动机和电机的散热量确定后,控制出口温度处于合理范围,通过不同的水泵和风扇转速组合可以达到几乎相同的冷却效果。因此,确定热源散热量后,利用GT-Cool中的试验设计(design of experiment,DoE)仿真得到符合冷却要求的不同水泵和风扇转速组合,选择能够达到冷却系统最小功耗的最优组合,实现不同散热量下冷却系统控制。考虑风速对风扇进风量的影响,匹配计算过程如图2所示。

图2 冷却系统计算匹配过程图

3.2 功率分配对总功耗的影响

增程式混合动力汽车的增程器仅在动力电池电量较低时开启,且发动机只在充电过程时工作。汽车在新标欧洲循环测试(new European driving cycle,NEDC)工况运行时,1次充电过程中发动机散热量随时间的变化情况如图3所示。由图3可知:发动机的散热量主要为12.1、20.4、30.9 kW。

电机散热量与电机转速相关,电机转速受整车需求功率影响,车辆在不同运行工况时电机的散热量不同。1个NEDC循环中电机散热量的变化如图4所示。由图4可知:电机散热量为0~5.8 kW,远小于发动机散热量,选取电机散热量为2、4、6 kW进行研究。

图3 发动机散热量随时间的变化情况 图4 电机散热量随时间变化情况

考虑到风扇迎风冷却现象,在仿真模型中引入风速模块,汽车行驶速度变化时,相对风速随之变化。为简化计算过程,仿真过程中认为风力等级为0,即风速和车速大小相等。在NEDC中车速为0~120 km/h,以此作为风速的变化范围。为保证发动机和电机正常运行,发动机出口温度应保持在90~95 ℃,电机出口温度不高于40 ℃[13]。

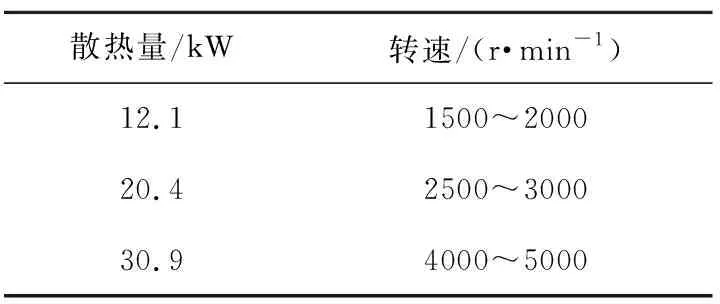

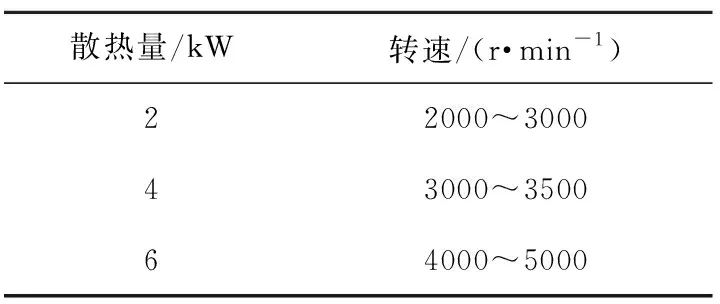

以发动机冷却系统为研究对象。设置水泵和风扇的转速范围,每组进行50次试验,系统根据所选的匹配方式得出二者的转速组合,在满足发动机出口温度的要求下,获得不同转速组合下水泵及风扇耗功情况。不同的散热量下,水泵和风扇转速范围如表1、2所示。

表1 不同散热量下水泵转速

表2 不同散热量下风扇转速

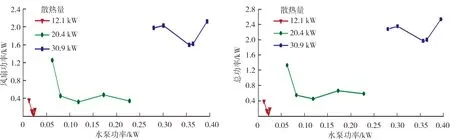

不同散热量和风速下,冷却附件功耗变化情况相似。随着散热量的降低,冷却附件总功耗下降。在同一散热量下,存在总功耗最小的转速组合。由于市区车速约为40 km/h,因此以风速为40 km/h为例,通过DoE计算筛选出发动机出口水温为93 ℃的转速组合,研究不同散热量下水泵和风扇的功率分配对总功率的影响,不同散热量下风扇功率和总功率随水泵功率的变化如图5所示。

a)风扇功率 b)总功率图5 不同散热量下总功率和风扇功率随水泵功率的变化情况

如图5可知:随着冷却系统散热量降低,风扇功耗与冷却系统总功耗都有所降低。由于水泵功耗较低,冷却系统总功耗与风扇功耗变化趋势相似;相同散热量时,随着水泵功耗增加,风扇及冷却系统总功耗先下降后上升,其中最低点即为所求最小功耗点[14]。对比最大功耗点,散热量为12.1、20.4、30.9 kW时风扇功耗分别降低90%、74%、25%,冷却系统总功耗分别降低84%、66%和22%,散热量越小,由功率分配带来的节能潜力越大。

3.3 冷却系统最小功耗表

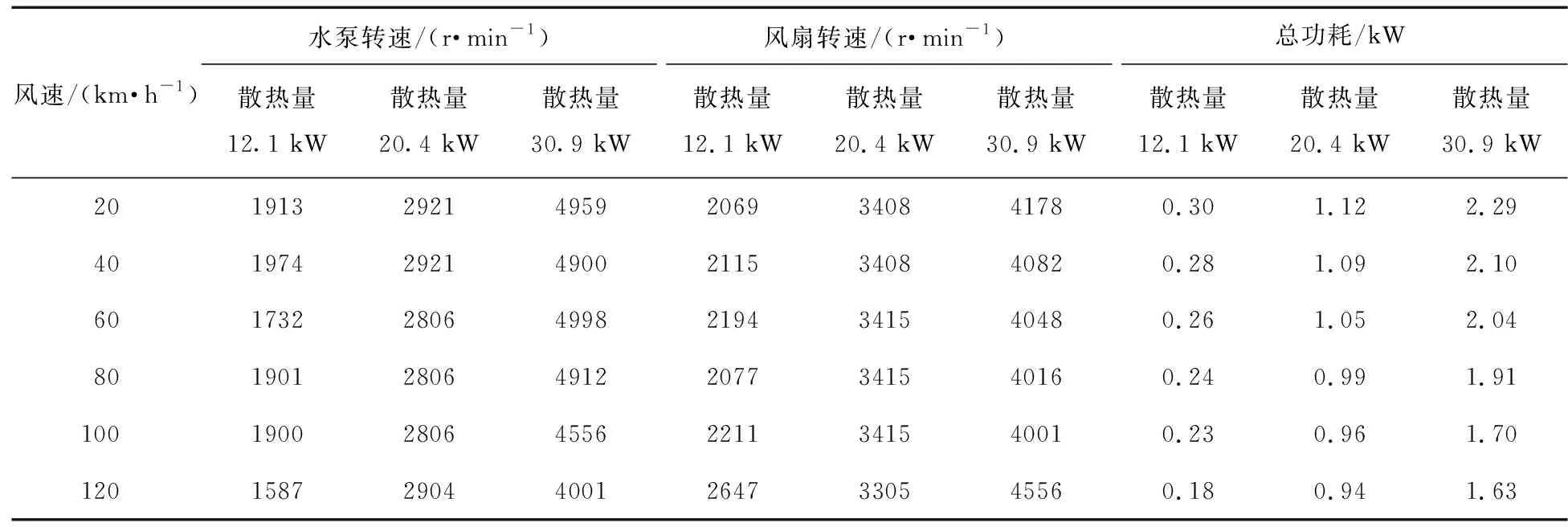

根据表1中的冷却系统散热量及风扇、水泵转速范围,通过DoE计算不同风速下冷却系统中满足冷却需求的风扇及水泵转速,得到最小总功耗转速组合。

发动机冷却系统不同散热量及风速的水泵、风扇转速及总功耗如表3所示。由表3可知:散热量相同时,随风速增大,冷却系统总功耗逐渐降低,风扇迎风加强空气与散热器热交换;当发动机冷却系统散热量较低时,风扇转速较高,冷却效果明显,转速最高为3415 r/min;当发动机冷却系统散热量升高至30.9 kW时,受散热器尺寸限制,提升风扇转速无法有效冷却高温冷却液。此时,需提升水泵转速,保证冷却液有效流通,达到冷却效果。

表3 发动机冷却系统不同散热量及风速下的水泵、风扇转速及总功耗

电机冷却系统不同散热量及风速下的水泵、风扇转速及总功耗如表4所示。

表4 电机冷却系统不同散热量及风速下的水泵、风扇转速及总功耗

由表4可知:电机冷却系统散热量少,冷却系统总功耗低;受风速影响,总功耗随风速的升高而降低。当冷却系统散热量降低至2 kW时,只需水泵低速运转保证冷却液流动即可满足冷却效果;当散热量较高风速较低时,需提高水泵转速保证冷却液与散热器间的热交换。

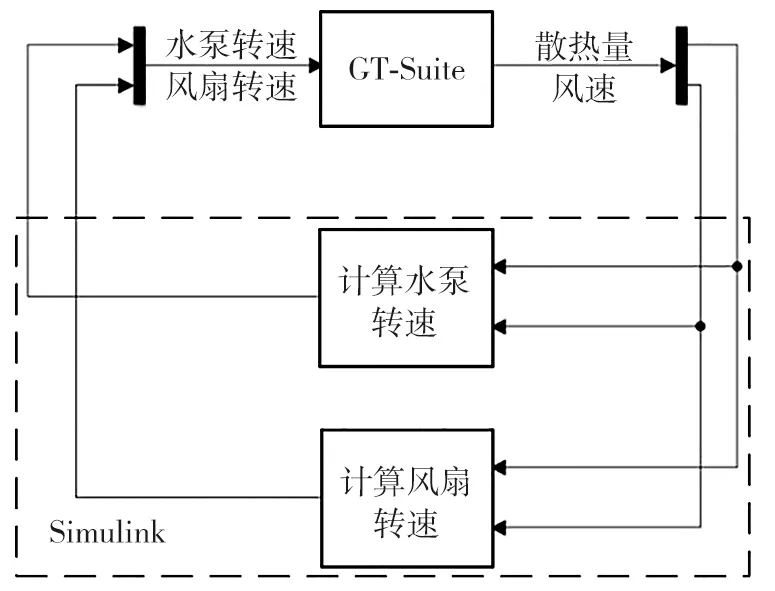

3.4 冷却系统控制策略设计

当增程式电动汽车运行在不同工况时,针对电机和发动机的即时散热量,通过主动干扰的方式调节水泵和风扇转速,使二者在达到冷却效果的前提下,在任何工况下都工作在最小功耗点。为达到这一目的,在Simulink中搭建控制模型,计算和控制水泵及风扇的转速。Simulink接受到来自GT-Suite的散热量和风速信息后,计算对应的水泵和风扇转速,反馈给GT-Suite完成对二者的控制[15],Simulink控制模型如图6所示。

图6 Simulink控制模型

4 冷却系统仿真结果分析

4.1 发动机冷却系统

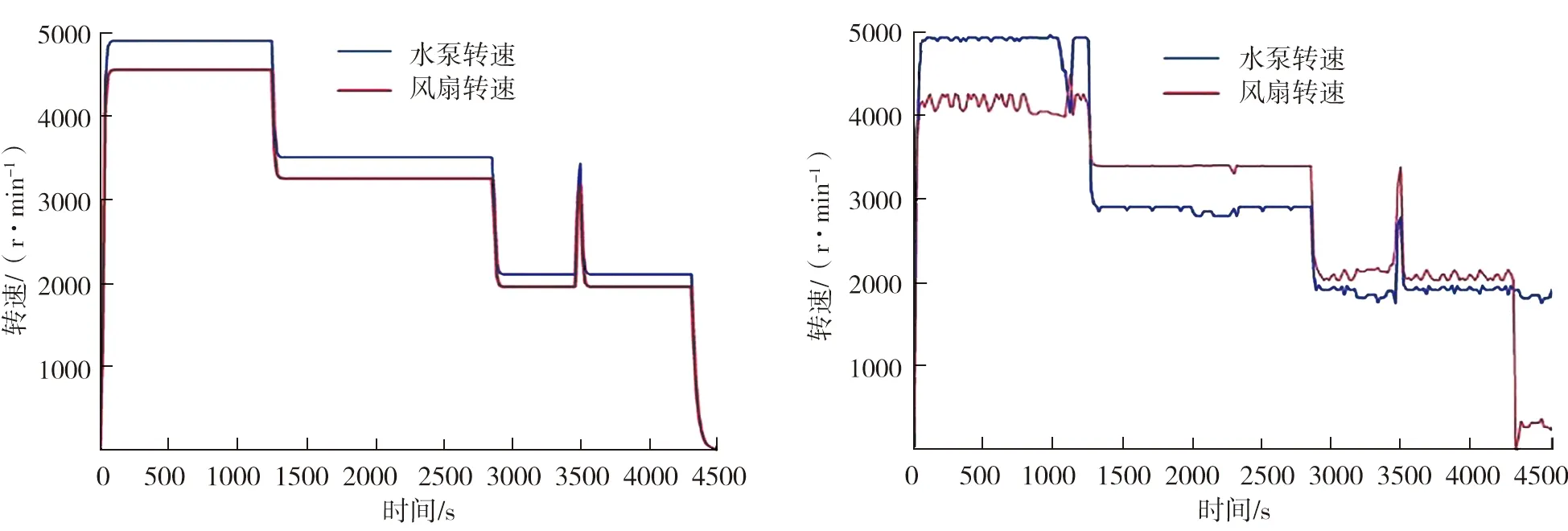

传统冷却系统中,水泵和风扇与发动机机械连接,二者转速与发动机转速形成固定比[16],为保证冷却效果,设置水泵和风扇转速与发动机转速比分别为1.4及1.3,当汽车在NEDC工况下运行时,在1个充电过程中,优化前(传统逻辑控制)、后水泵和风扇转速随时间的变化如图7所示。

a)优化前 b)优化后图7 发动机水泵转速和风扇转速随时间变化

由图7可知:优化后的水泵和风扇转速明显降低,当发动机散热量为20.4、12.1 kW时(如图3所示),水泵转速明显降低,小于风扇转速,在满足散热量要求的情况下,大大减少了水泵的功耗。

设置冷却液初始温度为75 ℃,优化前、后发动机出口温度随时间的变化情况如图8所示。由图8可知:控制风扇及水泵转速后,发动机出口温度在90.1~95.8 ℃内波动,达到冷却系统出口温度控制要求[17]。对比传统冷却方式,优化后的发动机出口温度波动更小,避免了过度冷却,在1500~3000 s范围内尤其明显。

图8 优化前、后发动机出口温度随时间变化曲线

经计算,在一次充电过程中发动机有效做功66 321.80 kJ,优化前冷却附件消耗总功为5 682.88 kJ,优化后冷却附件消耗总功为5 136.51 kJ,分别占发动机总功的8.57%和7.74%,优化后的冷却系统对比传统冷却系统节能9.61%。

4.2 电机冷却系统

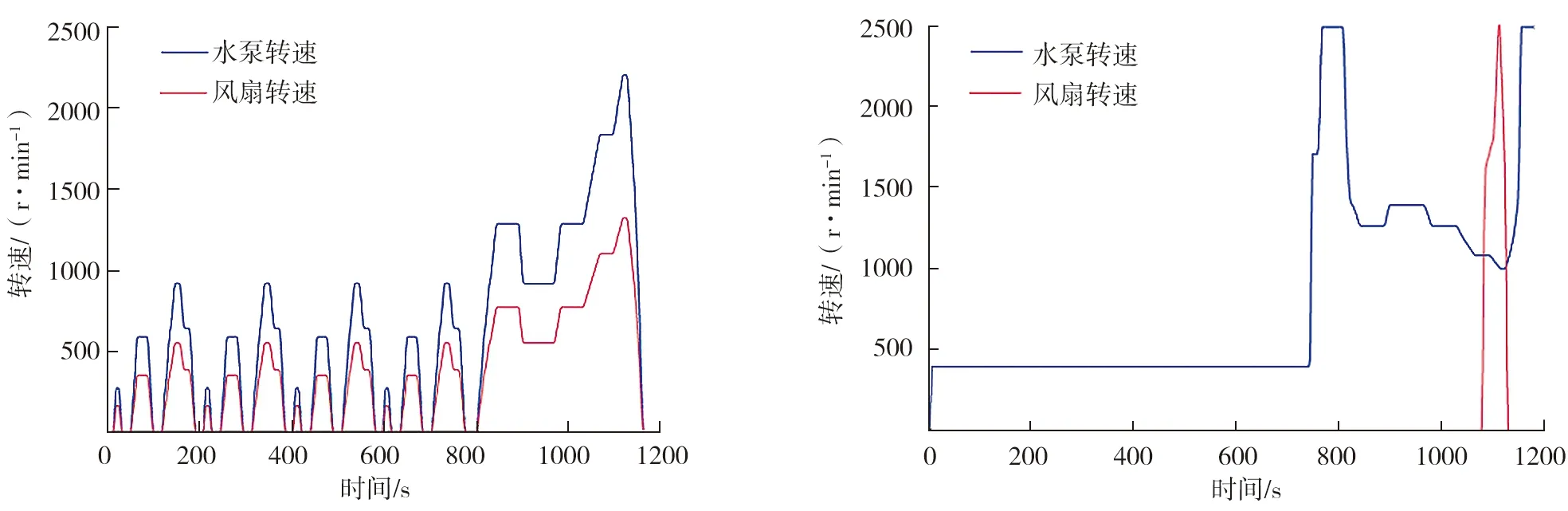

以1个NEDC循环为例,分析电机冷却系统工作情况。在传统冷却系统中,水泵和风扇转速与电机转速之比分别为0.8和0.3,优化前、后水泵和风扇转速变化如图9所示。

a)优化前 b)优化后图9 电机水泵转速和风扇转速随时间变化

由图9可知:由于电机散热量小,风扇迎风冷却效果明显,所以当散热量过小或风速足够快时,风扇无需开启,只需水泵低速转动以保证冷却液流动即可达到冷却效果。

优化前、后电机出口温度变化情况如图10所示。由图10可知,虽然优化后电机出口温度在大部分情况下高于优化前,但仍低于40 ℃,满足电机正常工作需要。经计算,在1个NEDC循环中,优化前电机冷却系统消耗功24.06 kJ,优化后消耗功17.89 kJ,节能25.64%。

图10 优化前、后电机出口温度随时间变化

5 结语

分析了增程式电动汽车冷却过程中水泵和风扇的功率计算过程,计算了发动机和电机在不同散热量、不同风速时对应的最优水泵风扇转速组合。以此为基础在Simulink中建立了水泵和风扇转速的控制模型,完成了Simulink和GT-Suite的联合仿真。分析仿真结果发现,优化后的发动机冷却系统和电机冷却系统可节能9.51%和25.64%。