嵌入式感应加热电源测控系统研究

吴梦香,苏淑靖,郭杨盛,梁东飞,梁文科

(中北大学省部共建动态测试技术国家重点实验室,山西太原 030051)

电磁感应加热相较于传统的电阻丝和石英加热而言,加热更加迅速,加热效率更高,节能环保效果更好[1-3],在机械制造、冶金、食品加工和家电等领域广为应用[4-7]。感应加热电源基于法拉第电磁感应现象,利用电能通过感应线圈产生按一定频率交变的电磁场,在受热工件表面产生涡流损耗从而加热工件[8]。

随着感应加热技术的发展,对控制精度与数字化程度的要求也在不断提高[9],目前通常采用控制电源功率的方法来控制加热温度[10-11],但受温度影响,谐振频率会产生漂移。为了使感应加热电源处于谐振状态,必须对频率进行实时跟踪[12]。传统的频率跟踪方法主要为匹配电感调节、傅里叶算法测频、锁相环频率跟踪等[13-15]。锁相环工作带宽较窄,傅里叶算法计算量大,匹配电感调节控制精度低,可靠性不高[16]。因此,文中对嵌入式感应加热电源测控系统进行研究,提出了一种基于卡尔曼滤波的过零检测算法与模糊自适应PID 相结合的频率跟踪控制算法,对电源谐振频率进行检查和跟踪,并通过上位机进行实时监控,显示电源的工作状态。相比于传统的频率跟踪算法,该算法实时性高、运算量小、响应速度快。

1 总体结构设计

感应加热电源主要由主电路模块和控制软件模块组成,其总体结构如图1 所示。用户根据所需加热温度在上位机软件界面设定电源应输出的功率,上位机将该功率下发给单片机,单片机输出对应PWM 信号来调节Buck 斩波电路输出电压。220 V市电经主电路模块进行AC/DC、DC/AC 转换,产生功率、频率可调的交流电对负载进行加热。逆变电路处于谐振状态时,为纯电阻电路,此时只需调节Buck 电路输出电压的大小就能控制电源输出功率。但由于温度影响,电感值发生非线性变化,电路为非纯电阻电路,谐振频率产生漂移,输出功率也因此改变。为了使输出功率保持恒定,逆变电路需要处于谐振状态。单片机通过电压、电流互感器对施加在负载上的电压、电流进行采样,采样序列由基于卡尔曼滤波的过零检测算法运算得到逆变电路的输出电压、电流的频率以及其相位关系,将电压电流相位关系作为模糊PID 控制器的输入来控制逆变电路,达到谐振频率的自动跟踪调节。

图1 感应加热电源总体结构

2 主电路结构及工作原理

感应加热电源的主电路结构主要包括整流滤波电路、Buck 斩波电路与逆变电路,如图2 所示。在工作过程中,感应加热电源将220 V 交流电整流后输出脉动直流电,再经大电容滤波得到较稳定直流电,Buck 斩波电路将滤波输出的直流电进行变换,输出电压大小可调节的直流电,进而调节电源的输出功率。由于传统的Buck电路采用的二极管正向压降较大,为了提高变换器效率,利用场效应管复制基本二极管的特性,使电路功耗更低,同时使输出电压更为稳定;逆变电路将Buck斩波电路输出的直流电逆变成频率可调的交流电,从而对谐振频率进行检测和跟踪。

图2 感应加热电源主电路

3 控制软件设计

3.1 控制软件总体设计

感应加热电源控制软件由上位机与单片机组成,上位机负责下发指令与监控电源状态,单片机负责调节功率、采集电压、电流与跟踪频率,整体运行流程如图3 所示。

图3 软件运行流程

单片机系统初始化后首先通过ADC 对负载两端电压、电流进行数据采集和处理,检测当前电源电压状态以及电流状态,实时反馈其状态给上位机。当所有状态显示正常时,用户根据所需温度,在上位机软件界面设定对应输出功率,并下发给单片机,单片机获取参数后,将其转换为对应的PWM波形输出。上位机每间隔300 ms 通过串口向单片机发出问询请求,以获得电源实时功率、频率,单片机通过采样并计算,赋予其固定的帧格式,向上位机发送。上位机接收后反馈显示至上位机软件界面,其中所给定的功率、电源实时功率、频率都存储在数据库中,用户可以通过历史数据查看或清除。若电源工作时产生异常情况(过压、过流),则通过上位机报警显示,单片机停止输出PWM 信号并检查故障。

3.2 频率跟踪控制算法设计

电磁感应加热电源在工作时,感应线圈的电感值会受外界环境的影响而发生改变,使逆变电路的谐振频率产生漂移。为了保持逆变器工作在谐振频率恒定状态,利用卡尔曼滤波过零检测算法获得电压与电流的相位差信号,经过模糊自适应PID 控制器输出与相位差相应频率的PWM 波,对逆变器进行控制,使其维持在谐振状态,谐振频率为:

由式(1)可知,当逆变电路频率与电路中电感电容值满足一定关系时,电路处于谐振状态。由于电源工作时电容不变,因此当电源输出电压超前电流时,回路的负载特性呈现感性,此时需减小电压频率;当电源输出电压滞后电流时,回路的负载特性呈现容性,此时需增大电压频率,单片机通过生成不同频率的PWM 波形改变输出电压的频率,从而跟踪逆变电路的谐振频率。

3.2.1 基于过零检测算法的相位差计算

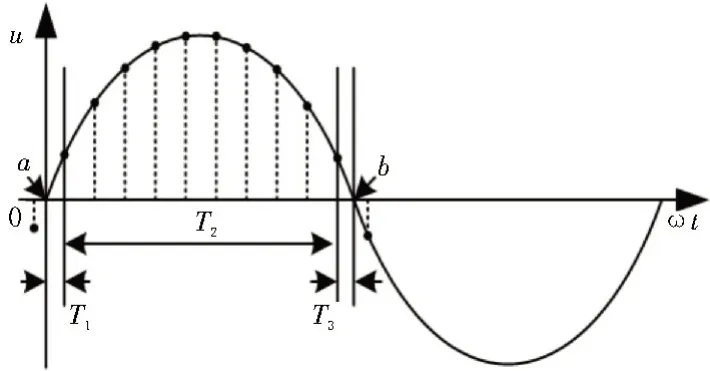

过零检测的关键是找到两次过零点的间隔时间,逆变电路的电压为矩形波,电流为正弦波,矩形波可以看成特殊的正弦波。若采样时某两个相邻采样点中存在过零点,因为采样周期与过零点采样值为已知量,且过零点附近正弦波导数变化很小,因此可以采用线性插值法求得过零点与相邻采样点之间的时间间隔T1与T3,如图4 所示。

图4 过零检测原理图

设u(N)为第N点采样值,u(t)为过零点采样值,τ为采样周期,M为两个相邻过零点间的采样个数,过零点a与后一个采样点之间的时间间隔T1的表达式为:

过零点b与前一个采样点之间的时间间隔T3的表达式为:

T2的表达式为:

由T1、T2与T3相加可求得正半周期,从而得到电压电流的频率。由过零点a后一个采样点的时间减去T1得到过零点a对应的时间,从而得到电压电流的时间差,由该时间差与频率就可以得到对应的相位差。

3.2.2 基于卡尔曼滤波算法的误差校正

由过零检测算法计算得到的相位差会在真实值附近上下波动,为了进一步减小误差,采用卡尔曼滤波对所得到的结果进行预测估计,以减小波动。基于相位差这一个单状态,对卡尔曼滤波基本公式进行化简,得到如下公式。

①先验估计公式如下:

②先验估计协方差公式如下:

③卡尔曼增益公式如下:

其中,Kk为卡尔曼增益,R为噪声平均值。

④最优估计公式如下:

其中,zk为过零检测得到的相位差。

⑤最优估计协方差公式如下:

其中,Pk|k为最优估计得到的协方差。

卡尔曼滤波主要分为两个步骤:第一步预测目前状态的估计值及其协方差;第二步基于预测值更新参数,之后根据观测值来修正,用修正后的状态值去估计下一次数据。

3.2.3 基于模糊PID算法的频率控制

由于感应加热电感受外界环境的影响使谐振频率偏移量产生非线性变化,因此采用模糊自适应PID 控制算法对感应加热电源进行频率控制,控制原理结构图如图5 所示,其中e为单片机获得的逆变电路电压电流相位差。

图5 模糊PID控制原理结构图

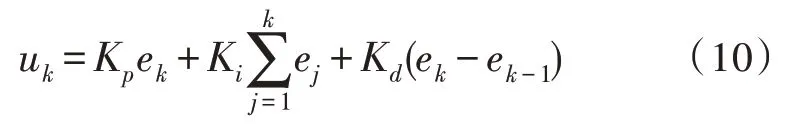

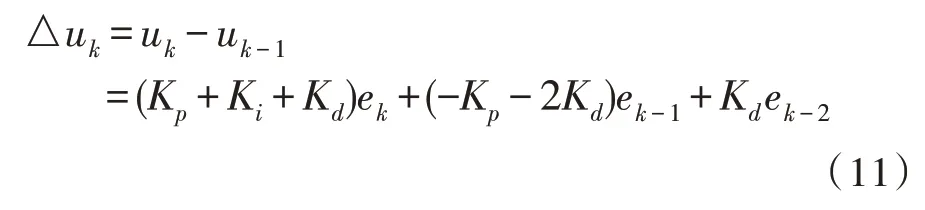

离散PID 控制表达式如下:

其中,uk为离散PID 控制输出,Kp为比例系数,Ki为积分系数,Kd为微分系数,ek为当前时刻偏移量,ek-1为前一时刻偏移量,由离散PID 控制表达式得到模糊自适应PID控制输出偏移量表达式为:

对于采集的e和ec,可以推出其各自所占的隶属度,之后利用重心法解模糊,如下式:

式中,K为精确量,zi为隶属度,μc(zi)为相应的隶属值。分别对Kp、Ki和Kd进行求解,再结合式(11)得到PID 控制器的输出谐振频率偏移量,经处理后得到相应的PWM 控制信号,从而对谐振频率进行自动跟踪。

4 仿真结果与分析

通过Simulink 对3 kW/30 kHz 的感应加热测控系统进行仿真,验证该测控系统的可行性。为了测试基于卡尔曼滤波的过零检测算法的精度,设置电压电流相位差为30°,采样率为2 MSPS,Q=0.5,R=3。运算过零检测算法后得到的相位差为(30±0.001 5)°,如图6 所示,因此不影响该测控系统精度。

图6 过零检测仿真图

系统在无扰动状态下工作时,采集逆变电路的输出电压电流相位差波形,如图7 所示,电压、电流趋于同频同相,电路处于谐振状态。

图7 电感值不变时的电压电流相位差波形

在逆变电路工作1 ms 时施加一个6 μH 的额外电感,输出电压电流相位差波形如图8 所示。在1 ms后一段时间,电压电流相位差较大,但随着频率的自动跟踪,在250 μs 后电压、电流趋于同频同相,电路处于谐振状态。

图8 电感值改变时的电压电流相位差波形

5 结论

文中研究的嵌入式感应加热电源测控系统,采用基于卡尔曼滤波的过零检测算法与模糊自适应PID 控制算法相结合的方法实现对电源谐振频率检查和跟踪,通过对采集到的信号进行处理并打包,利用串口通信上传至上位机软件,实现该电源的监控功能。通过仿真结果可知,该测控系统能够快速地使电路工作在谐振状态,响应速度快,使得功率控制不受环境温度的影响,提高了加热效率。