基于DEFORM的某飞机轮毂预锻件优化

白倩倩,王姝俨,吴道祥,刘强,许开春

(西南铝业(集团)有限责任公司,重庆 401326)

0 前言

飞机轮毂是飞机起落架的重要组成部件,作为飞机与地面接触的受力部件,除了要承受飞机的重量和飞机起飞及着陆时的冲击载荷外,还承受地面滑行及地面操纵时的各种载荷和轮胎的充气压力作用[1-3]。因此飞机轮毂既要保证具有优良的综合力学性能,又要选用轻质材料以降低飞机整体的重量。由于具有质量轻、强度高等诸多优点,2014铝合金已被广泛应用于航空航天制造领域,是非常适合用于生产飞机轮毂的材料[3-5]。但由于该轮毂产品形状复杂,在成形过程中,难免会造成各种成形缺陷,如充填不满、折叠等质量问题。这类缺陷的出现会大大降低锻件的力学性能,对后续锻件的使用造成非常大的质量及安全隐患[6-7]。因此,对该产品的预锻件及坯料的设计提出了更高的要求。此外,由于设备吨位的限制和从节约能源成本的角度考虑,成形载荷需要控制在合理范围内。

本文基于DEFORM数值模拟对某飞机轮毂的终锻成形工艺和预锻件形状进行设计优化,通过有限元模拟试错,根据数值模拟结果优化预锻件设计,从而获得相对最优的预锻件形状,避免在后续试制过程中出现折叠、充填不满等缺陷。

1 锻件结构分析

图1所示为某飞机轮毂的锻件。该锻件最大外形尺寸为620 mm×620 mm×136 mm,筒形最大深度为108 mm,筒壁最小处仅为21 mm,锻件重量38 kg,体积0.013 m3。此外,该锻件在筒形底部同时存在9个均匀分布的椭圆形凹坑,每个凹坑最小厚度仅为9 mm,属于较为复杂的大型铝合金锻件。图2为该产品锻件与零件对比情况,锻件上表面为其分模面。该右侧轮毂锻件属于半精密成形锻件,其非机加面较多,其余面均为少机加面。由于零件侧壁与底面角度为5°,因此锻件的拔模角也选择5°,整个锻件脱模方式采用顶杆顶出脱模。

图1 终锻件三维模型

图2 终锻件与机加零件对比

综上所述,该锻件成形主要难点如下:(1)筒壁较薄,成形过程中材料的流动顺序和坯料的分料配比较难设计;(2)底部9个均匀分布椭圆凹坑难成形,且在锻造过程中的连皮厚度和位置难以确定;(3)锻件法兰部分成形难度较大,且易出现折叠、充不满等缺陷;(4)锻件各深型腔处难以填充饱满。

2 预锻件的设计及模拟优化

2.1 预锻件的设计

由于该右侧轮毂的终锻形状已经具体确定,在轮毂成形过程中主要对预锻件以及毛坯的形状进行模拟仿真及优化,通过数值模拟得到不同设计的成形结果,利用对比结果的分析优化坯料(预锻件),从而通过模拟分析得到相对较好的坯料形状。根据该设计准则对终锻件进行仿形设计,降低工字型高度,同时保证预锻件体积稍大于终锻件体积,得到不同形状的预锻件。

针对预锻件设计,需要对终锻过程进行仿真。整个设计过程以有限元仿真软件DEFORM的模拟仿真作为参考,通过仿真结果分析轮毂预锻件在终锻成形过程中的金属流动情况、成形载荷及等效应力、应变分布等,从而进一步优化预锻件。在对终锻过程进行模拟仿真时需要建立轮毂模锻件成形有限元模拟模型,其成形模拟工艺参数如表1所示。

表1 模拟工艺参数

由于数值模拟只是将锻件设计的试错过程从实际生产提前到了锻件设计过程中,在得到最优的锻件前无可避免地会经过多次迭代优化。在对预锻件的设计过程进行说明时不可能将所有的试错过程一一进行论述,故在此轮毂预锻件的设计中只对其中三阶段锻件进行说明。

2.2 第一阶段预锻件设计

表2为该类预锻件形状、尺寸及体积参数,主要设计思路为保证锻件在终锻时底面中心金属能在合模前刚好完全填充终锻模具,同时在终锻时能较好地定位。由于有较高、较薄的筒壁存在,下侧金属无法通过金属流动向飞边排出,必须在预锻件设计时精确控制材料的体积,同时填充顺序尽量合理。

表2 第一阶段预锻件主要参数

根据该类预锻件的设计原则,对于其中金属体积稍大于所确定的终锻件体积,其结构采用仿形方法,在大体外形和终锻件相似的情况下尽量简化。由于坯料均为对称结构,为缩短有限元模拟时间采用1/2模型进行计算,成形结果如图3所示。

图3 第一阶段预锻件的终锻成形过程

分析该终锻成形过程,可以直观地观察到坯料在成形过程中的变形情况,同时能清楚地了解到金属在成形过程中的填充顺序。分析第一阶段预锻件的成形,可以发现,当锻件工字形结构上侧和法兰充满时,工字形下侧有较大部分未充满。整个金属填充顺序为:上部法兰→工字形上侧→工字形下侧,说明这样的填充顺序不合理。同时当上端法兰填充完成时,工字型结构并没有完成填充,模拟结束后锻件并没有完全成形,需要进一步优化。由图4(a)可知,整个锻件存在“缺肉”情况,成形载荷达到9.2 kt,载荷较小。具体成形结果如图4所示。

图4 第一阶段锻件成形情况

图5锻件成形的应力应变场分布

图5 为锻件成形结束时的等效应力与等效应变分布图。从图中可以看出,在锻件中部(筒形结构)等效应力与应变都较小,在上部9个凸耳和法兰处以及下侧工字形结构处等效应力应变较大。这和锻造工艺设计时预想的相同。由于筒形结构在第一次毛压时已经成形,预锻过程只是对上部的凸耳以及下部的工字形部分成形,所以在成形结束时,变形量较大的地方等效应力和应变也较大。

2.3 第二阶段预锻件设计

根据第一阶段预锻件在终锻时存在的问题,对锻件进一步优化。主要修改思路为:增加心部工字形下侧金属量,减少上侧金属量,使其填充顺序更加趋于合理;同时,增加金属体积,使锻件下侧中心在填充时无多余金属,保证同时填充完整。该类锻件的尺寸见表3,成形过程如图6所示。

图6 第二阶段预锻件的终锻成形过程

表3 第二阶段预锻件主要参数

此类锻件设计主要在前几次成形结果下优化而得。相较于第一种预锻件,此类锻件主要改变了预锻件的总体积以及在工字型结构处的金属分布。分析此类预锻件的成形过程,其金属填充顺序大致先是底部工字型下侧,然后是工字型上侧和上端翻边基本同时成形。锻件成形时,金属流动较为合理,相较第一阶段预锻件的终锻成形有了较大改善,其具体成形结果如图7所示。

图7 第二阶段锻件成形情况

由图7分析可知,当预锻件为第二阶段形状时,成形结果填充较为饱满。此时压机载荷也相应增大,相较于第一阶段预锻,整个成形载荷上升至16 kt。观察成形得到的终锻件飞边,可以看出,飞边较小,较为均匀。

该类预锻件在成形过后的等效应力应变如图8所示。对比之前的等效应力应变情况,发现其分布趋势和之前基本相同,只是在上部9个凸耳区域的等效应力应变较大。其原因在于修改后预锻件在成形结束后完全充满,金属的变形程度有所增加。

图8 锻件等效应力应变情况

2.4 第三阶段预锻件设计

根据第二阶段预锻件在终锻时的缺点,继续对锻件进行进一步优化,主要修改思路为重新分配预锻件底部中心金属,使得锻件内部工字型上侧侧筋条、锻件底部外圈凸台及上侧法兰这三个部位能同时充满;同时,控制金属体积,使锻件下侧中心在填充时无多余金属。其锻件尺寸如表4所示。

表4 第三阶段预锻件主要参数

在图9所示的成形过程中,该类预锻件下端工字型结构上、下侧分布比较均匀。由此成形过程中,使得这三部分的金属同时填充,填充顺序更加合理。最终成形结果见图10。

图9 第三阶段预锻件的终锻成形过程

图10 第三阶段锻件成形情况

针对预锻件的结构进行优化,使得终锻后锻件飞边不至于过小且锻件完全充满,不存在折叠等缺陷,成形载荷约18 kt。其锻件应力应变场分布如图11所示。

从图11可以发现,在整个成形过程中,应力应变变动范围数值较小,成形过程中金属填充顺序也较合理。同时载荷较小,整个成形较为令人满意。

图11 锻件应力应变分布

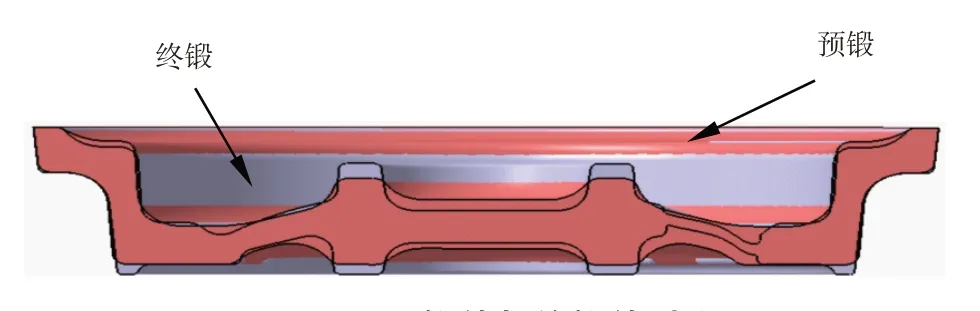

通过设计得到了最终的预锻件形状,其与终锻件的对比见图12。预锻件的最终确定考虑了金属填充顺序。与终锻件相比,第三阶段预锻件在筒形底部更加简单,整体外形也更加简单,降低了终锻成形难度以及终锻成形载荷。

图12 预锻件与终锻件对比

3 结论

基于DEFORM有限元数值模拟软件对某飞机轮毂锻件的终锻成形过程进行了仿真分析,设计提出了三种阶段预锻件形状。

(1)通过建立仿真模型,从锻件充填情况上分析对比,重点分配预锻件底部中心金属,当锻件内部呈工字型结构时终锻件具有较好的充填顺序且充填结果最好。

(2)通过建立仿真模型,分析成形载荷、等效应变和等效应力等参数,优化设计预锻件结构,当预锻件内部呈工字型结构时成形载荷因为终锻件的填充完整有较小的提升,等效应变和等效应力分布均匀合理。