不同车速下钢弹簧浮置板轨道减振降噪性能试验研究

丁德云,王文斌,马 蒙,闫宇智,李 腾,吴宗臻

(1.北京九州一轨环境科技股份有限公司,北京 100071;2.中国铁道科学研究院集团有限公司城市轨道交通中心,北京 100081;3.北京交通大学 土木建筑工程学院,北京 100044)

近年来,随着我国经济的迅猛发展,城市化进程不断加快,城市轨道交通线路的设计时速也从常规速度(<100 km/h)向更高速(100~160 km/h)发展[1].特别是随着市域(郊)铁路建设的加速发展,其线路不可避免地穿越医院、学校、居民区等诸多环境敏感点,给沿线的环境振动与噪声控制提出了更新和更高的要求.

目前,国内城市轨道交通减振降噪措施种类繁多,其中钢弹簧浮置板作为特殊等级减振产品,受到学者广泛关注并应用于地铁环境振动控制[2-6].但常规地铁车速一般在100 km/h以下,为适应市域(郊)铁路更高车速要求下钢弹簧浮置板轨道的动力性能和减振效果备受关注.针对应用于市郊铁路减振轨道,李平等[7-8]提出了一种时速160 km/h重型钢弹簧浮置板的初步设计方案,并通过仿真计算对快速行车条件下现浇浮置板道床与列车的耦合动力学性能进行仿真分析,评估了25 m长度现浇钢弹簧浮置板道床高速行车的安全性、舒适性和稳定性.Huang等[9]计算分析了直线段和曲线段铺设钢弹簧浮置板轨道分别在200 km/h和160 km/h车速下的行车安全性.许一海[10]采用数值仿真的方法从浮置板轨道振动传递特性、浮置板与普通板式轨道振动响应等方面进行了系统分析,证明了钢弹簧浮置板轨道结构对高速铁路具有良好的减振效果.葛承宝[11]计算了车速120 km/h市域快线桥上使用橡胶隔振垫的减振效果.刘玉涛等[12]和罗伟[13]现场测试了市域快线采用橡胶垫道床后的减振效果和高架线的振动源强.

以上研究以理论计算分析为主,鲜有针对100 km/h以上车速下钢弹簧浮置板减振效果的现场测试结果.此外,大多数计算和测试研究中车速是确定的,钢弹簧浮置板轨道的动力性能和减振效果随车速变化的规律尚缺乏研究.为此,本文在国家铁道试验中心环形试验线设计建造了一段高速钢弹簧浮置板轨道试验段,通过逐级提高测试车辆的行车速度,对其动力性能和减振降噪效果进行现场测试.

1 试验概况

1.1 试验段设计

国家铁道试验中心环形试验线总长度约9 km,本文研究的试验段位于环形试验线东南角,由有砟道床改造而成,总长度300 m,包含200 m钢弹簧浮置板轨道,60 m普通整体道床和两端各20 m的过渡段.试验段的线路曲线半径为1 432 m,曲线超高125 mm.试验段总平面布置图如图1所示.

图1 试验段总平面及测试断面布置图(单位:mm)Fig.1 Layout of general plan and cross section in test section(unit:mm)

钢弹簧浮置板全部采用现浇混凝土结构,单块板长为25 m,板厚400 mm,板宽3 000 mm,浮起高度30 mm,板与板之间采用内置式剪力铰、外置式剪力铰两种方式联接.试验段共计8块浮置板,分为3种类型:板-1和板-8为过渡板,板-2~板-4为隔振器间隔2个扣件间距和3个扣件间距交替布置(简称“2/3布置”),板-5~板-7为隔振器均间隔2个扣件间距布置(简称“2/2布置”),具体平面设计如图2所示.隔振器由外套筒和内套筒组成,见图3.内套筒采用大刚度弹簧试制而成,疲劳寿命超过800万次,可以快捷调整、更换.试验所用钢弹簧隔振器经检测静刚度均值为9.50 kN/mm,阻尼弹簧组件阻尼比均值为0.074,满足设计阻尼比0.05~0.10的要求.

图2 钢弹簧浮置板平面图(单位:mm)Fig.2 Plan of steel-spring floating slab track(unit:mm)

图3 试验用隔振器Fig.3 Isolator used in experiment

试验段采用的扣件包括两种类型:ZX-2Y和ZX-2型.浮置板的板-1~板-4上布置ZX-2Y型扣件+双块式轨枕,板-5~板-8上布置ZX-2型扣件+普通短轨枕.在普通整体道床也同样设置这两种扣件和轨枕,便于对比减振效果.图4给出了高速钢弹簧浮置板轨道试验段现场照片.

图4 试验段实景Fig.4 Photo of test section

试验列车采用8节编组市域D型车,最高运行速度为160 km/h,最大轴重17 t.车辆编组方式为6动2拖,其中头、尾车厢长度为24.6 m,中间车长度为22.8 m,车辆定距15.7 m,固定轴距2.5 m,车轮直径0.86 m.试验过程采用逐级提速,试验列车通过试验段的速度分别为60、80、90、100、110、120、130、140、150和160 km/h.每种车速下列车开行5次,各项指标取5组数据的算术平均值.

1.2 测点布置

根据浮置板参数类型,选取了3个测试断面,如图1所示:断面1位于整体道床段里程中心,断面2位于“2/3布置”的浮置板-3中心,断面3位于“2/2布置”的浮置板-6中心.每个断面分别在钢轨、道床和基底布置了加速度传感器;并在钢轨布置了位移传感器,在断面2、3的浮置板道床上布置了位移传感器;同时,在断面1、2布置了噪声传感器,见图5.钢轨所用传感器量程为200 g,工作频率0.7~11 000 Hz,灵敏度25 mV/g,测试采样频率为4 096 Hz;道床所用传感器 量 程 为50 g,工 作 频 率0.5~9 000 Hz,灵 敏 度100 mV/g,测试采样频率为2 048 Hz;基底所用传感器 量 程 为5 g,工 作 频 率0.04~1 500 Hz,灵 敏 度1 000 mV/g,测试采样频率为1 024 Hz;位移传感器量程为±5 mm,工作频率<40 Hz,灵敏度0.8 mV/mm,测试采样频率为512 Hz;噪声传感器量程为17~140 dB,工作频率10~20 000 Hz,灵敏度40 mV/Pa,测试采样频率为51 200 Hz.

图5 断面2测点布置示意图Fig.5 Sensor location of test section 2

2 测试结果

2.1 固有频率测试

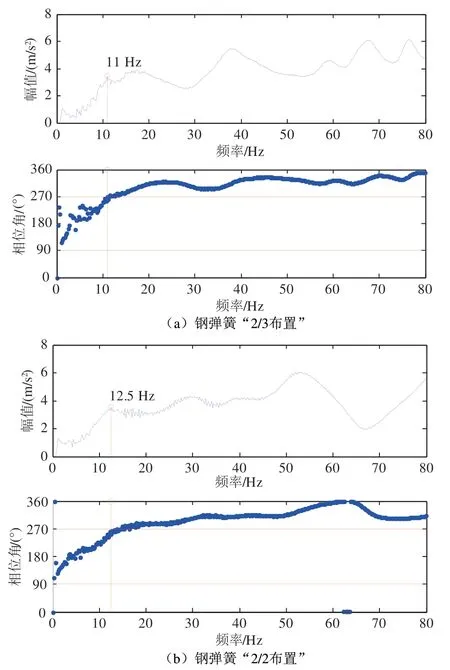

由于测试断面2、3所在浮置板的钢弹簧布置方式不同,首先对两种钢弹簧浮置板固有频率进行测试.采用力锤锤击法采集其自由衰减加速度数据,并采用冲击振动试验法[14]对其自振特性进行分析.如图6所示,钢弹簧“2/3布置”和“2/2布置”时浮置板的固有频率分别为11 Hz和12.5 Hz.

图6 固有频率测试结果Fig.6 Test results under natural frequencies

由于列车行车车速与浮置板轨道固有频率之间满足关系

式中:V为列车速度,km/h;f0为浮置板轨道固有频率,Hz;Ls为轨枕间距,m.据此,可以计算得到引发两种钢弹簧浮置板共振的行车车速分别为23.8 km/h和27 km/h.

2.2 钢轨和道床位移

图7为钢轨外轨和道床垂向位移响应的典型时域波形图.图8为3个测试断面钢轨和道床位移随车速变化规律.可以看出:随着车速的增加,道床位移逐渐减小,外轨位移逐渐增大,内轨位移逐渐减小.这是因为试验段为曲线段,设计超高的匹配车速为110 km/h,当列车由60 km/h提速到160 km/h时,车辆行驶状态会由过超高逐渐转变为欠超高,进而引起动位移产生变化.无论是外轨还是内轨,同一车速条件下,板-3处的位移最小,其次为整体道床,最大为板-6.道床板上位移,板-3大于板-6,这是因为板-3处为“2/3布置”钢弹簧,板-6处为“2/2布置”钢弹簧,板-3刚度小于板-6.

图7 位移响应典型时程图Fig.7 Typical time histories of displacement responses

图8 各测点竖向位移最大值随列车速度变化Fig.8 Peak vertical displacement at each measurement point varying with train speed

由于目前国内尚无160 km/h速度下钢弹簧浮置板轨道动态响应相关技术标准,参考文献[15]中规定的计算和评价方法,列车车速在60~160 km/h时速范围内时,钢轨和道床位移均满足限值要求.

图9车速160 km/h时各测点竖向加速度响应典型时程Fig.9 Typical time histories of vertical acceleration at different measuring points under train speed of 160 km/h

2.3 振动加速度

图9 为列车以160 km/h车速通过试验段时,钢轨、道床、基底的竖向加速度响应典型时程曲线.可以看出:钢轨加速度最大,道床加速度次之,基底加速度最小.从钢轨到基底,加速度衰减了3个数量级,振动能量通过浮置板吸收,向外界传递的能量大幅度降低.

图10为3个测试断面上加速度最大值随车速变化规律.可以看出:随着车速增加,总体上钢轨、道床、基底的振动加速度最大值均呈整体增大趋势.相同车速下,板-3的钢轨振动大于板-6,这是因为钢弹簧“2/3布置”时浮置板刚度小于“2/2布置”.道床振动板-3最大,板-6次之,整体道床最小.整体道床的基底振动显著大于板-3和板-6,说明钢弹簧浮置板在各个时速范围内均具有明显的减振能力.

图10 各测点竖向加速度最大值随列车速度变化Fig.10 Peak vertical acceleration at each measurement point varying with train speed

2.4 减振效果分析

浮置板减振效果评价指标采用最大Z振级插入损失和分频振级均方根差ΔLa.根据文献[15]的规定,ΔLa定义为

式中:VLq(i)和VLh(i)分别为未采用及采用浮置板轨道地段为参照系其轨旁测点铅垂向加速度在1/3倍频程第i个中心频率的分频振级,dB.

图11 减振效果随列车速度变化Fig.11 Vibration damping effect varying with train speed

图11为采用两种评价指标时钢弹簧浮置板板-3和板-6减振效果随车速的变化规律.可以看出:采用两种评价指标时浮置板减振效果均随车速呈现先增大后略微减小的趋势.车速大于100 km/h时浮置板减振效果均大于10 dB.同一车速下,板-3的减振效果整体优于板-6,这与板-3处为钢弹簧“2/3布置”钢弹簧浮置板刚度整体较小有关.

当列车以160 km/h车速通过试验段的整体道床和钢弹簧浮置板时,整体道床、板-3和板-6处基底垂向加速度级的1/3倍频程对比结果如图12所示.可以看出,整体道床基底垂向加速度在1/3倍频程中心频率为12.5~16 Hz时与板-6基底加速度几乎重合,而大于此频段后,钢弹簧浮置板在160 km/h时速条件下具有明显的减振效果.

图12 1/3倍频程下各断面基底垂向加速度Fig.12 Vertical base accelerations in one-third octave bands

2.5 降噪效果分析

为了分析列车在60~160 km/h车速条件下,钢弹簧浮置板轨道与整体道床之间降噪效果的差异,在距轨道中心7.5 m,距线路高度1.2 m和3.5 m分别布置了2个测点(见图5).

图13声压级随列车速度变化Fig.13 Sound pressure level varying with train speed

图13为各测点等效声压级随车速变化结果.可以看出:各测点声压级随车速提高而增大,当列车速度为160 km/h时,各测点的实测结果在90.6 dB(A)~91.7 dB(A)之间.同一车速下,普通整体道床的噪声值略大于钢弹簧浮置板噪声值,钢弹簧浮置板的降噪效果在0.1 dB(A)~3.7 dB(A)之间.对于钢弹簧浮置板轨道,距线路高度1.2 m测点的噪声值大于距线路高度3.5 m测点的噪声值,对于普通整体道床,距线路高度3.5 m测点的噪声值大于距线路高度1.2 m测点的噪声值.

3 结论

通过设计建造国内首条高速钢弹簧浮置板轨道试验段,并进行现场高速逐级行车试验,获得了高速钢弹簧浮置板轨道的振动、噪声、位移等指标数据,从时、频域角度分析研究了高速钢弹簧浮置板轨道的动力特性,得到以下结论:

1)随着速度的增加,道床位移逐渐减小,外轨位移逐渐增大,内轨位移逐渐减小,钢轨和道床位移在各速度级条件下均满足规范要求,“2/3布置”钢弹簧浮置板道床位移大于“2/2布置”钢弹簧浮置板道床.

2)随着速度的增加,浮置板减振效果呈现出先增大后略微减小的趋势,100 km/h以上时浮置板减振效果均大于10 dB,具有良好的减振效果.

3)相比于普通整体道床,钢弹簧浮置板具有一定的降噪效果,最大值达3.7 dB(A).