粉末冶金一级传动带轮的研制

杨传芳,王士平

(1.华东冶金地质勘查局超硬材料研究所,安徽 马鞍山 243012;2.马鞍山市华东粉末冶金厂,安徽 马鞍山 243012)

引言

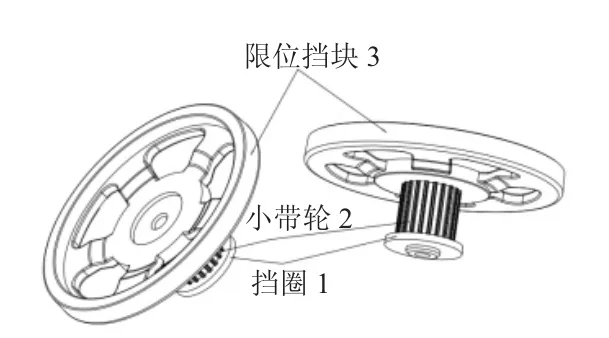

一级传动带轮如图1 所示,其由挡圈1、小带轮2及限位挡块3 组成,为减轻重量,在限位挡块3 上只保留了必要的5 个加强筋,此结构特征使其用机加工方法生产时难以加工,加工成本高且带轮精度难以保证,无法形成批量稳定生产。针对一级传动带轮的结构特点,充分利用粉末冶金工艺的优势,把一级传动带轮先分成两个零件,即挡圈1 作为一部分,小带轮2 及限位挡块3 作为一部分,先把挡圈1 用模压成形,小带轮2 及限位挡块3 作为一个整体,通过对模具结构的优化设计,再进行模压成形。设计挡圈1 压坯内孔比小带轮2 压坯端部圆台外径大0.015~0.025 mm,然后把挡圈1 压坯与小带轮2 压坯端部圆台配合后进行组合烧结,档圈1 选材为烧结时会收缩,小带轮2 选材为烧结时会涨大,利用不同材料的烧结特性,使挡圈1 与小带轮2 配合牢固。经烧结后的组合件,再进行表面渗碳热处理,进一步提高一级传动带轮的表面硬度及强度,使其在运转时耐磨损并能承受较大的扭力,孔口加工导向角,经抛光清洗及适当的防锈处理制成成品。

图1 一级传动带轮

1 一级传动带轮的研制过程

图2 所示为一级传动带轮零件图,由图2 可知,挡圈1 要求能承受2 kN 压力不脱落,小带轮2 相对于内孔圆周跳动要求小于0.05,内圆孔与电机轴过盈配合,公差要求控制在0.015 mm 以内,限位挡块3 与带轮2 均要求耐磨损,表面硬度(HRA)要求控制在70~75。针对其结构特征及力学性能要求,制定其粉末冶金工艺为:配料→分形分别挤压成形→组合烧结→热处理→倒角→抛丸→清洗烘干喷油防锈→检验→包装入库。

图2 一级传动带轮零件(单位:mm)

1.1 材料选择

由图1 及图2 可见,一级传动带轮无法通过一次模压成最终形状,而其挡圈1 在实际运行时,只起对带轮的限位作用,要求承受2 kN 力不脱落即可,因此把一级传动带轮进行分型设计,设计挡圈1 单独成形,小带轮2 及限位挡块3 作为一个整体单独成形,控制挡圈1 压坯内孔比小带轮2 压坯端部圆台外径大0.015~0.025 mm,然后把挡圈1 压坯与小带轮2压坯端部圆台配合后进行组合烧结,挡圈1 选材为烧结时会收缩,小带轮2 选材为烧结时会胀大,利用不同材料的烧结特性,使挡圈1 与小带轮2 配合牢固。挡圈1 因其烧结时要求收缩,力学性能要求不高,选普通铁碳材料,其材料质量百分比见下页表1,其烧结收缩率可达到0.998 5~0.999 5;小带轮2 及限位挡块3 因其烧结时要求膨胀,而小带轮及内圆孔精度要求较高,需尽可能减少其烧结变形量。为满足上述要求,在铁基材料里加入适量的磷元素,配以适当的铜、碳,一方面磷可以促进烧结时孔隙球化,另一方面与铁、碳、铜发生合金化,使产品整体尺寸涨大,同时提高产品的强度[1-2],为减少磷元素偏析而导致产品变形大,在配料时先把磷元素与铁元素进行预合金化,制成铁磷粉,然后再与其他元素粉混合均匀。其质量百分比见表2,此配比烧结膨胀率为1.005~1.006[3],烧结条件为1 120 ℃、35~40 min,氮氢保护气氛,氮氢比为90∶10。

表1 材料成分(质量分数)配比 %

表2 材料成分(质量分数)配比 %

1.2 模具设计与调试

由上页图2 可见,挡圈1 结构简单,常规模压成形,压坯密度控制在6.9~7.0 g/cm3;小带轮2 与限位挡块3 作为整体,根据其结构特征,设计其成形模具为上二下四结构,因其5 个异形减重孔构成的5 个加强筋较窄,厚度较薄,若按常规做成5 个芯棒成形,脱模时力会很大,导致5 个加强筋断裂无法出模成形。因此,对模具结构做了改进,在下二模冲面区上做了5 个异形凸起,在5 个凸起端部,按产品5 个加强筋斜面角度分别做了5 个防形逃料,在5 个异形凸起与下二模冲相连接的根部修了R 角,在5 个加强筋成形高度内沿5 个异形凸起一周分别做了单边5°倾角,这样可充分降低压制成形时5 个加强筋所受的脱模力,使5 个加强筋能顺利出模成形。在限位挡块3大圆台下端面按上一冲内孔直径大小部位进行工艺分成下一模冲,以实现大圆台装料及成形移粉需求,使大圆台的密度和其他部位均匀一致。压制时,上二模冲伸出上一模冲5~6 mm,下二模冲适当移粉,合理调整模腔浮动的开始位置及浮动量的大小,合理调整下一模冲、下二模冲、下三模冲及下四模冲的装粉量,在160 t 压机上成功压制出各台阶密度均匀,整体密度6.9~7.0 g/cm3的小带轮2 与限位挡块3 一体的压坯。模具结构图,见图3。

图3 模具结构(成形脱模位置)

1.3 烧结

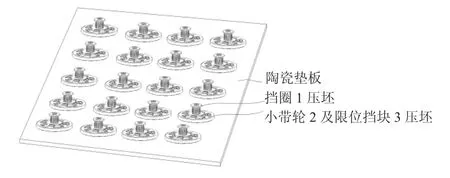

将挡圈1 压坯与小带轮2 及限位挡块3 压坯组合在一起,放在平整的陶瓷垫板上,摆放整齐,放在RST300 网带式烧结炉内,在1 120 ℃烧结35~40 min,同时通入氮气和氢气作为保护气氛,氮氢比为90∶10,控制挡圈1 与小带轮2 的烧结过盈量在0.02~0.03,从而使其牢固结合在一起。组合烧结图,见图4。

图4 组合烧结

1.4 热处理

在网带式碳氮共渗热处理炉内进行表面碳氮共渗热处理,碳势0.7~0.8,温度850 ℃,时间80 min;油冷100 ℃/10 min;200 ℃回火2 h,保证一级传动小带轮各部位硬度(HRA)在70~75。

1.5 倒角及后处理

在钻床上用专用工装,对产品限位挡块端内孔加工1×30°导向角,去除机加工毛刺。然后在100 kg螺旋振动光饰机内抛丸20 min,以去除产品表面油污、飞边、毛刺等,把抛丸后的产品放在网带式超声波清洗机内对产品进行清洗、烘干、喷油防锈,清洗液按防锈剂与清水1∶100 配制、150~200 ℃烘干15~20 min,最后喷淋SM-3 防锈油。

2 性能测试和使用效果

2.1 性能测试结果

按以上工艺条件生产出的零件经检测,密度6.9~7.0 g/cm3,硬度(HRA)70~75,在压力试验机上测试挡圈1 能承受2.5~3 kN 压力,零件表面硬度(HRA)为70~75,在齿轮跳动检测仪上检测小带轮相对于内圆孔径向跳动为0.03~0.05,其余各项尺寸也完全符合图纸要求。

2.2 装机试验结果

客户以前用机加工件,产品成本高、加工效率低,现用粉末冶金方法生产的一级传动带轮,产品成本低,仅为机加工件的50%,生产效率提高了近3~4 倍,经实际装机测试,各项性能指标完全达到客户使用要求,现已批量稳定生产。