数控铣削中心加工的螺旋锥齿轮表面粗糙度预测研究

胡羽沫

(广东理工学院,广东 肇庆 526100)

引言

大尺寸螺旋锥齿轮常用于要求平稳、静音的大功率传动中,这是专门用于热能发电、船舶推进系统、风力涡轮机或航空部门的电力传输等设备的情况。如今,人们对能源的需求是不断的,因此,对用于发电的大型螺旋齿轮及其组件的数量的需求也在不断增加。传统上,这些类型的齿轮与特定的齿轮切削机床制造有不同的方法,传统的齿轮切削,例如,一些最常用的是齿轮滚齿机与周长切割,周长切割螺旋滚齿连续生成,圆锥型切削的螺旋滚齿连续生成。然而,市场上爆发的多任务或多进程机器,和持续改进领域的经验数值控制和CAM软件,导致制造业的一个合适的媒介的出现这些复杂的几何元素与标准通用机器和工具。这种类型的技术特别适用于高模块齿轮(4~12 mm)的制造。标准工具的使用也是一种优势,可以降低成本和交付时间,这是生产中至关重要的参数。为提供灵活的选择,生产小型或中型批量的大锥齿轮使用5轴机床和盘刀具切削方法[1-4]。这种方法也允许制造各种几何形状的齿轮,例如直齿轮、斜齿轮、双斜齿轮、锥齿轮和准双曲面齿轮。多任务机械中的齿轮制造被视为一个日益广泛的解决方案,特别是考虑到它们的高灵活性。4 轴和5 轴数控加工可用于螺旋锥齿轮的制造。这种方法的优点包括增加制造过程的通用性,无论是在类型和尺寸方面,允许实现不同齿轮齿的任意修改。为了保证制造零件的质量和齿轮接触,齿轮表面的加工过程需要特别注意。

本文设计一个多工序铣床加工螺旋锥齿轮表面粗糙度的预测模型。该模型根据工具倾角和方向、几何切削参数、铣刀进给和转速等参数估计每个齿轮表面的表面形貌。通过不同加工条件优化齿轮加工精加工工艺。因此,不需要执行试错测试,从而节省了成本和时间。这一优化过程还可以根据所需的表面质量调整切削参数,而无需加工更多的孔道,这也减少了加工时间和刀具寿命。

1 齿面形貌预测模型

开发的模型估计齿轮齿面形貌取决于加工参数,如刀具倾角和方向,切削几何参数和刀具进给与速度值。对模型进行了两种不同的整理操作测试,分别为一个5 轴的加工操作和一个3+2 轴的加工操作,以确定加工轴的数量对表面光洁度的影响。

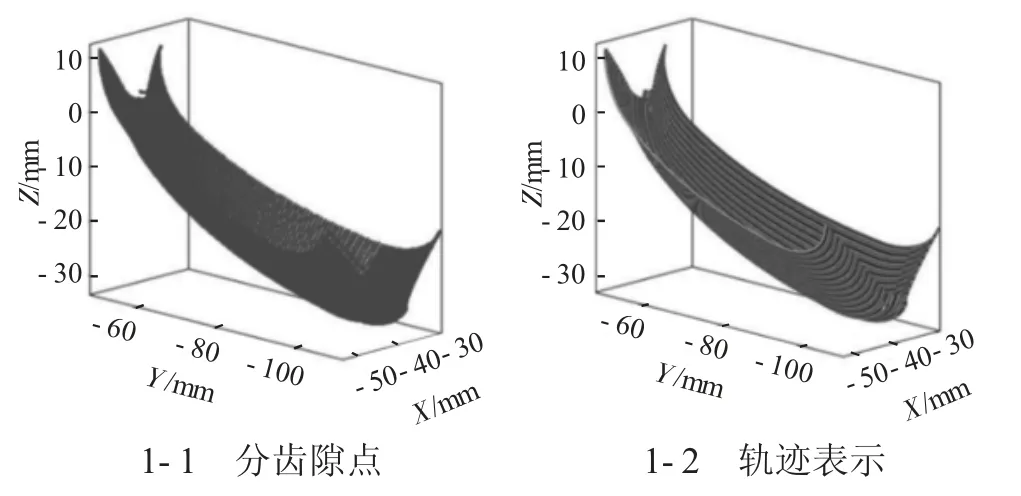

分齿之间的差距轨迹表示见图1,在第一步,为每一个插值点的模型获得加工程序(CL 数据):工具提示点位置(xj,yj,zj)和定义的工具轴取向方向向量(uj,vj,wj)工件参考系统X,Y,Z。铣削轨迹可由连续刀尖点的坐标得到。图1-1 显示了由齿间间隙加工程序得到的刀尖点位置。图1-2 表示铣削轨迹。

图1 分齿之间的差距轨迹

在接下来的步骤中,在消除初始和最终的非切削运动后,评估铣削轨迹,如下页图2-1 所示,在进给方向定义了5 个仿真区域(黑色部分)。每个模拟区域在进料方向上由6 个点定义,在垂直于进料方向的方向上约有30 个点。模拟区域的尺寸取决于程序员的标准。作为一个例子,下页图2-2 显示了在图2-1 中考虑的一个仿真区域中铣削轨迹之后的刀具尖端。每个铣削轨迹中的黑点代表所选仿真区域的加工程序给出的插补点。然后,对每个模拟区域生成的表面形貌进行预测。为了实现这一点,为每个仿真区域定义了一个局部参考系统OWXWYWZW。首先,推导出所选仿真区域的工具中心点(C)的位置。

图2 模拟区域

为了预测每个仿真区域生成的表面形貌,定义了附着在工件(齿轮齿面)上的局部坐标系OWXWYWZW。每个仿真区域的局部坐标系的定义是基于刀尖点位置和加工程序中给出的参考铣削轨迹的刀轴方向。原点OW和轴ZW是首先得到的系统元素。为了实现这一点,考虑一组辅助元素(一个点M 和两个单位向量^u和^q)。首先,选取参考轨迹中心的两个插补点A 和B,考虑A 点与B 点之间线性插值的中点D。点D 的坐标(xD,yD,zD)是点A 和点B 坐标(xA,yA,zA)和(xB,yB,zB)的函数:

考虑到工具轴方向当工具提示从A 点到B 点,工具中心点的位置当工具提示点位于点D 可以通过方程计算。

该粗糙度模型是为球头铣刀几何形状开发的,其行为类似于一个锥形刀具,仅与刀具尖端的球形区域切削齿精加工轨迹。图3-1 示意了半径R、螺旋角i0的球头铣刀的三维几何形状,图中只表示其中一条边(图3-2),但所开发的模型是对Nt磨边机的推广。假设图中所示的切削刃代表铣刀的一条边,称为k 边,其中k=1,2,…,Nt。为了定义位于k 边上的点的位置,定义一个连接在球头铣刀上的参考系统OTXTYTZT。

图3 球头铣刀的几何形状及其定义

参考系统原点OT位于与刀轴重合的刀尖上。ZT轴对应于刀具轴XT是在包含点OT的平面上与边1的投影呈径向相切,并垂直于ZT轴。y 轴垂直于x 轴和y 轴,形成一个右撇子系统。

为了分析表面粗糙度,对预测的沿YW轴方向的各型面,去除刀具轨迹对每道铣削轨迹的影响。因此,得到了粗糙度轮廓。齿轮表面的形状也从预测的轮廓中去除,得到黑色的粗糙度轮廓。可以观察到,铣削道次之间的跨距对地形和粗糙度峰谷值有显著影响。然而,在这种情况下,刀具进给对粗糙度的影响较小。

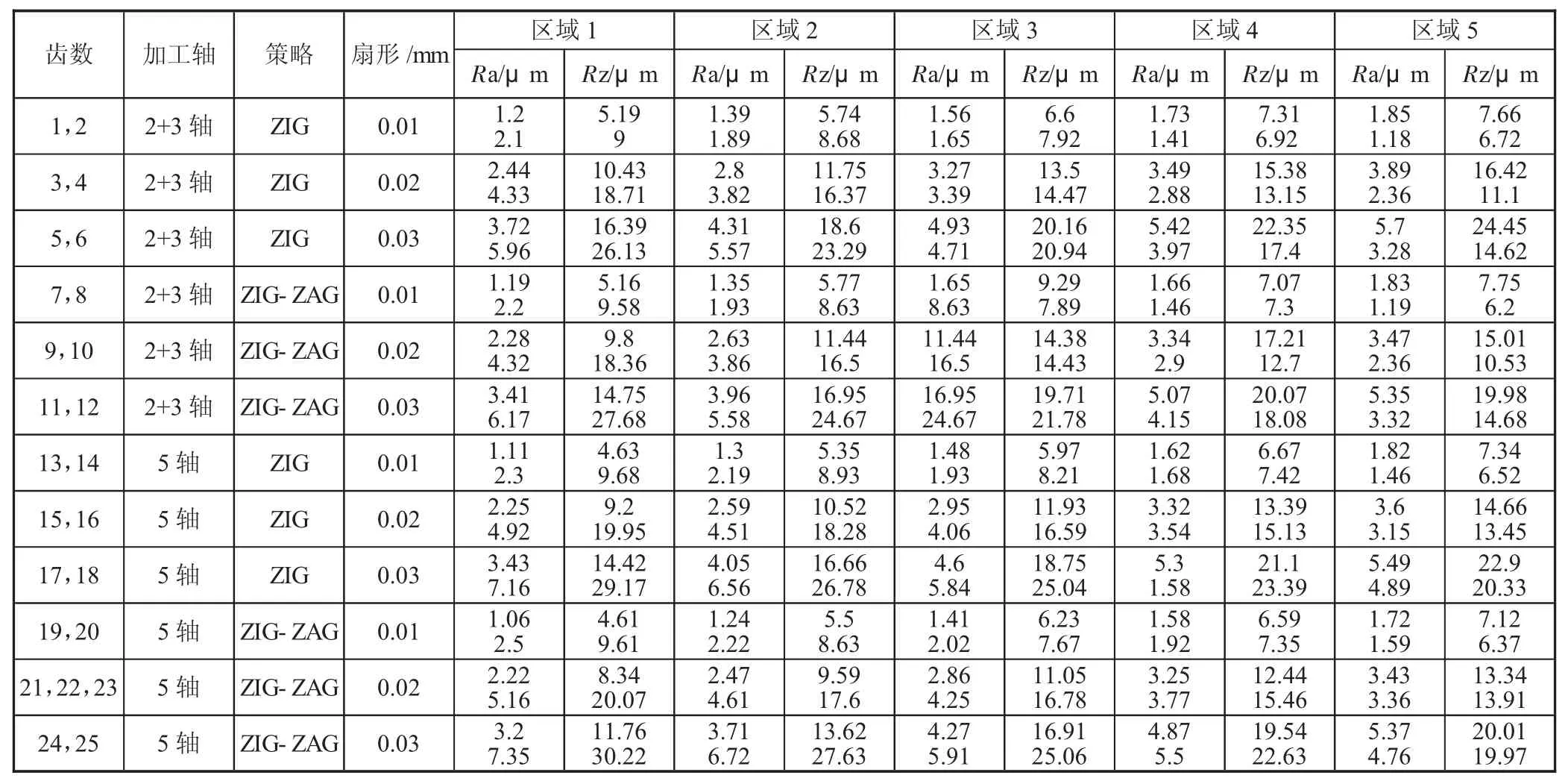

2 齿轮表面粗糙度预测

粗糙度模型分析了5 个齿轮齿面区域,预测了表面粗糙度,并生成了这5 个区域的表面形貌和粗糙度轮廓。因此,可以预测出沿刀具进给方向XW的不同粗糙度。对不同的工具边数(Nt)和feed 值(f)进行了模拟。下页表1 中,每个齿轮齿面粗糙度值取决于加工类型、切割模式和编程高度显示。这些值也取决于齿面(凹或凸),以及分析的区域1~区域5。在表1 中,第一行对应于凹翼,第二行对应于凸翼。在这种情况下,考虑到所选择的齿轮设计方法对应格里森法,粗糙度值(Ra 和Rz)在分析的5 个区域略有不同。这是格里森方法的结果,它产生一个齿轮与可变的齿轮高度。因此,在最接近外径的区域,得到的粗糙度值较高。粗糙度轮廓的形状是定义刀具轨迹的两个加工程序(插补点)之间的直线段的结果。同一路径内不同插补点之间的距离约为0.56 mm。在下页图4-1 和图4-3 中,可以看出,粗糙度轮廓取决于刀具边缘数(Nt)和程序刀具进给值(f)。在下页图4-2 和图4-4)中,与工件部件相关的形状被消除,对于每个粗糙度轮廓,得到了算法平均粗糙度参数Ra 和平均粗糙度参数Rz。

图4 对于不同的feed 值和相同的工具,预测粗糙度的轮廓

表1 齿轮齿的粗糙度预测结果

3 讨论

粗糙度结果决定了齿轮的质量,对于锯齿形切割模式,Ra 和Rz 的粗糙度值比锯齿形切割模式的粗糙度值要低得多,约低50%。将3+2 轴和5 个连续轴加工进行比较,得出5 个连续轴齐格切割方式的表面粗糙度值较好。相反,以锯齿形切削方式连续5 轴加工的表面粗糙度最差。相对于程序化步进,当程序化步进减少,刀具在铣削过程中工作时,刀具倾向于回到已经加工过的路径,增加粗糙度值,这被称为“轨道效应”,是刀具偏转的结果,这可以解释为什么锯齿形切削轨迹的表面粗糙度值更高。利用表面粗糙度预测模型分析了5 轴和3+2 轴加工策略的加工行为。在3+2轴加工的情况下,凹齿轮和凸齿轮侧面得到的粗糙度值相似。相反,在5 个连续轴的加工情况下,得到的表面粗糙度值在凸齿轮的侧面更高。由于所建立的粗糙度模型,可以通过改变加工表面的刀轴攻角来纠正这一问题,从而提高表面粗糙度。间接地,该模型还检测到所谓的“铁路效应”,即获得的粗糙度值几乎翻了一番。该模型还确定了刀具进给量(mm/rev)和刀具刃口数等切削参数的影响。因此,可以得出结论,对于较高的刀具边缘数(保持刀具进给值),得到的粗糙度结果明显较低。显然,在程序输入值和获得的粗糙度结果之间有直接的联系。

结果表明,少量增加进给量对最终表面质量有显著影响。对刀具进给方向的粗糙度值进行分析,并与垂直于进给方向的粗糙度值进行比较,可以清楚地看到,对于程序中设定的相同进给值,由于采用了不同的步进,所产生的粗糙度总是更高,这使得它成为一个更严格的参数,这就是为什么它是在每个不同的加工侧翼测量。

4 结语

多任务机械中的齿轮加工具备灵活性,大小和各种几何形状,可以在这种类型的机器中加工,被提出作为这种类型的技术的一个实际应用。螺旋锥齿轮的几何形状是一个复杂的几何形状,它是可以用3+2 加工轴运动学加工。旋转轴可以定位和固定从一个更稳健的过程开始。在这种情况下,得到的表面粗糙度值是可以接受的。此外,3+2 加工成本较低,因为所需的插补轴较少。此外,3+2 轴编程不像5 轴编程那样具有挑战性。这项工作验证了所建立的球磨机表面形貌模型,实验值与理论值吻合较好。此外,不同编程阶跃的计算结果保持相同的趋势。在对每一种精加工策略进行编程之后,地形模拟成为一种必不可少的工具,因为它可以在不使用试错法的情况下优化加工结果,从而减少了成本和时间。