双滚筒采煤机行走装置优化分析

王昌健

(铁峰煤业有限公司,山西 朔州 037200)

引言

行走装置作为采煤机日常生产过程中移动往复的重要牵引装置,对采煤机的安全高效生产至关重要。采煤机行走装置多采用销齿机构与导向滑靴设计,对平稳性与可靠性有一定的提高,但是煤矿井下恶劣的工作环境与采煤机割煤时的巨大冲击使采煤机行走装置失效现象频繁发生。传统的行走装置设计多采用经验法进行设计,该方法主观性较强,无法保证参数的科学合理性。针对这一现象,本文对采煤机行走装置进行了强度优化分析,通过强化行走装置强度减少装置失效现象,提高设备使用率,提升企业经济效益。

1 行走装置特点及存在问题分析

行走装置主要由导向滑靴、齿轮系统、销齿轨道以及行走轮四部分组成。行走装置示意图如图1 所示。采煤机行走装置主要是利用齿轮啮合原理完成装置行走的,行走轮与销齿以及驱动轴齿轮相啮合,驱动轮与驱动轴齿轮啮合,销齿与刮板输送机连接,刮板输送机通过驱动轴完成驱动轮的运动,驱动轮再通过驱动轴完成行走轮的运动,从而带动行走装置移动,完成采煤机的往复。导向滑靴通过铰接方式与行走轮连接,保证啮合稳定,保证采煤机移动方向正确。其中,导向滑靴的主要作用为承受设备重力与设备运行时的各类载荷,并可保证设备移动的正确导向。

图1 行走装置示意图

通过对过往的采煤机行走装置失效数据分析,导向滑靴失效占比约为46%,行走轮失效占比约为40%,平滑靴失效约占比10%,其他占比4%[1-2]。由此可知,导学滑靴与行走轮是采煤机行走装置的主要故障部位。其中,行走轮故障以断翅为主要故障现象,又以齿轮扯断最为严重,导向滑靴以撕裂为主要故障现象。行走轮是保障采煤机往复的关键部件,行走轮的失效会直接导致采煤机无法继续运行,对采煤机运行至关重要。导学滑靴撕裂虽会导致设备偏载,导向能力下降,使齿轮啮合由面接触变为点、线接触,但对设备运行影响非关键。

2 行走轮参数优化分析

2.1 参数正交分析

行走轮是保证采煤机正常运行的关键部件,影响行走轮质量的参数主要包括销齿中心距、齿轮齿数以及模数。本文采用正交法对行走轮装置进行参数优化分析,可有效保证行走轮参数合理,提高行走轮产品质量。

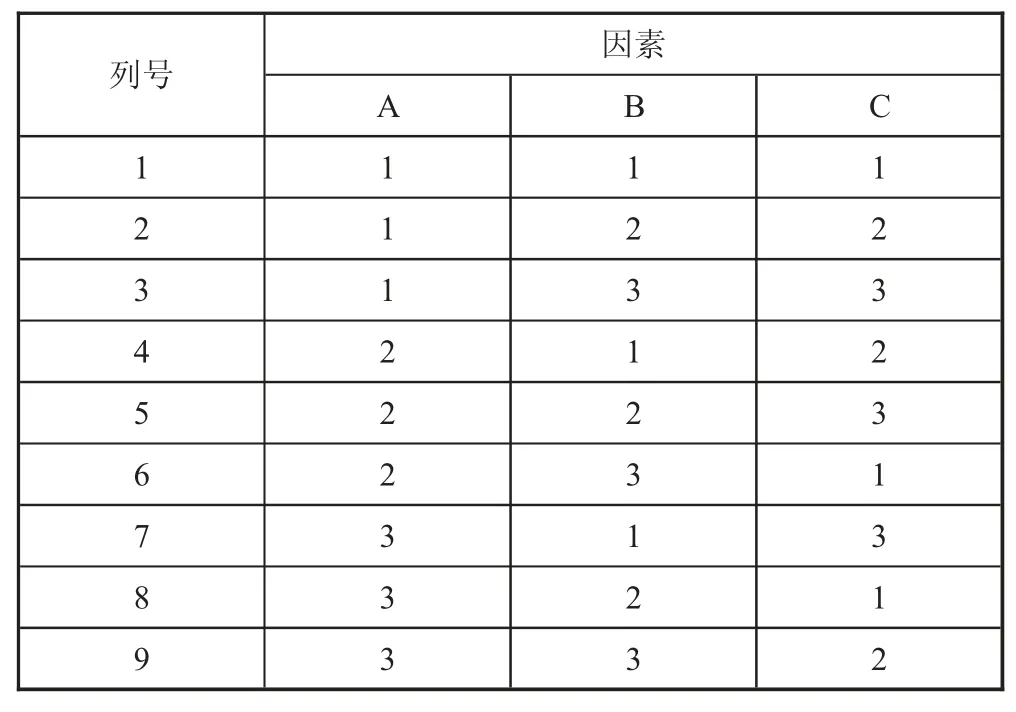

正交分析法是通过选取参数最优组合,通过试验分析得出最优组合的相关参数进行研究分析,找出各因素的最优搭配的一种方法,该方法高效、科学,较为适合本文的参数优化。通过分析可知,齿数、模数以及中心距为质量的主要影响因素,行走轮接触应力、弯曲应力以及销齿的接触应力为参数的主要评价指标,因素水平采用三水平法,齿数9、10、11,模数42、44、46,中心距295 mm、300 mm、305 mm,分别为1、2、3 三个水平。对行走轮参数进行正交法分析可得试验结果如下页表1 所示[2]。

表1 行走轮参数正交法分析试验结果

2.2 结果分析

正交试验的结果分析主要有直接比较法、方差分析法以及直观分析法三种。其中,直观分析法具有分析简单、过程易于理解等特点,在正交试验分析中应用最为广泛。直接比较法可以较好的得出因素最优组合以及相关规律,方差分析法可分析出因素水平最优解[4-5]。由于本文需确定的主要是因素对指标影响的顺序以及组合,故本文选用直接比较法与直观分析法进行正交试验结果分析。由于对三个因素三个水平分析共需27 种组合,数据分析较为复杂,故本文不考虑交互数据,只选择9 个具有代表性的参数组合进行分析,其数据组合如表2 所示。

表2 代表组合数据

通过对行走轮参数正交法分析试验结果进行直接对比分析可知,6 号与9 号数据分别为行走轮最大接触应力的最小组与最大组,9 号与3 号为销齿最大接触应力最小组与最大组,7 号与3 号为行走轮最大弯曲应力的最小组与最大组。将三种应力进行拟合曲线分析可得拟合曲线图,如图2 所示。由图2 可知,销齿最大接触应力与行走轮最大弯曲应力数据变化较为平稳,可忽略这两个指标。由表1 可知,6 号试验的行走轮最大接触应力最小,可选取该参数组合[6-7]。

图2 三应力拟合曲线示意图

运用直观分析法首先应对A、B、C 三因素进行平均效果与极差计算,A 因素三个水平的平均效果分别为909.333、867.333、981.667,B 因素三个水平的平均效果分别为950、845.667、962.667,C 因素三个水平的平均效果分别为822.667、1 111.667、824。三个因素的极差分别为114.334、117、289[8-9]。

通过对A、B、C 三因素进行平均效果与极差行分析可得,三个主要影响因素中中心距影响最大,齿数影响最小,模数在中间。同时,行走轮参数三个影响因素三个水平的平均效果进行比较可知,A 因素3 水平平均效果最大,1 水平次之,2 水平最小;B 因素3 水平平均效果最大,1 水平次之,2 水平最小;C 因素2水平平均效果最大,3 水平次之,1 水平最小。由上述分析可知,A、B、C 三因素平均效果未呈现单调递增趋势。对三因素进行平均效果图分析,如图3 所示。

图3 三因素平均效果图

由图2 可知,最佳数据组合应为A2B2C1,其行走轮接最大接触应力为719 MPa 比同样较为优越的A2B3C1 组合的最大接触应力731 MPa 更小。通过相关数据查询可知,未进行参数优化前行走轮的最大接触应力为943 MPa,最大接触应力显著降低,符合相关设计要求。

3 结论

行走装置作为采煤机往复运动的主要部件,对采煤机安全可靠运行至关重要。传统的采煤机行走装置设计多采用经验法进行设计,该方法主观性较强,无法保证参数的科学合理性。针对这一现象,本文对采煤机行走装置进行了强度优化分析,通过研究分析得出了以下结论:

1)采用正交法对行走轮装置进行参数优化分析,可有效保证行走轮参数合理,提高行走轮产品质量。

2)行走轮故障以齿轮扯断最为严重,会严重影响采煤机行走装置运行,对采煤机生产运行至关重要。

3)通过三种应力拟合曲线分析可知,销齿最大接触应力与行走轮最大弯曲应力数据变化较为平稳,可忽略两个指标。

4)通过直接比较法与直观分析法分析可知,行走轮参数最佳组合为A2B2C1,行走轮接最大接触应力为719 MPa,性能优于其他组合。与未进行参数优化前行走轮最大接触应力943 MPa 相比,最大接触应力显著降低,符合相关设计要求。