基于PLC 技术的皮带输送机自动控制系统应用研究

白慧鹏

(西山煤电集团公司杜儿坪矿,山西 太原 030022)

引言

皮带输送机是矿井生产过程中的重要运输设备,负责将井下综采工作面的原煤运输到井底煤仓,然后通过提升机运输至地表。皮带运输机可以实现井下长距离运输[1],对井下巷道平整度和轴线偏差要求低,对井下复杂环境适应性强,在煤矿生产中应用广泛。传统的皮带输送机控制系统中,井下运输巷道内的环境监测系统和皮带输送机控制系统相互独立,通过工作人员将两者联系起来,井下监测设备将监测数据传输给控制室人机交互界面,工作人员根据井下的监测信息控制皮带输送机进行相应动作,确保皮带输送机的正常运行[2],这种控制方法受人为因素的影响,控制精度低、及时性差,难以满足井下皮带输送机精细化控制的要求。

利用PLC 监控技术取代人的作用,把皮带输送机监测系统和控制系统联系起来,排除人为因素的不利影响,经过预先存入PLC 控制器中的逻辑语句的判断,实时控制皮带输送机的运行参数,实现对井下原煤运输的智能化和动态化控制,提高了皮带输送机的安全性和耐久性[3]。

1 皮带输送机运行特点

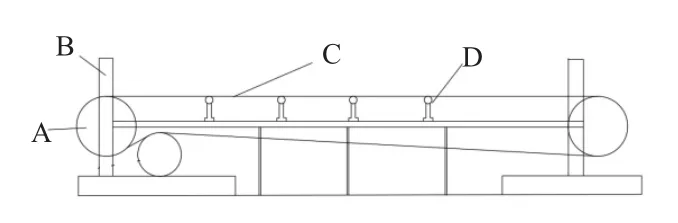

皮带在下部托辊摩擦力作用下沿机架方向运动,原煤随皮带实现从下水平综采工作面至上水平井底煤仓的空间位置变化,对井下长距离巷道或小角度巷道常采用皮带输送机串联的方式运输原煤,皮带输送机的结构简图如图1 所示。

如图1 所示,图中A 为驱动滚筒,B 为机架,C 为皮带,D 为托辊。原煤是一种脆性易燃材料,在外力作用下容易破碎,同时产生可燃性粉尘悬浮在井下空气中,在点火源作用下,极易发生爆燃,危害井下生产安全;皮带是一种柔性材料,其强度和耐久度存在一定的限值,使用过程中存在外力割裂或长时间使用后强度降低的情况;皮带输送机输送线路长,工作环境复杂,较长的运输线路使皮带极易发生跑偏。

图1 皮带输送机结构简图

2 PLC 技术机理

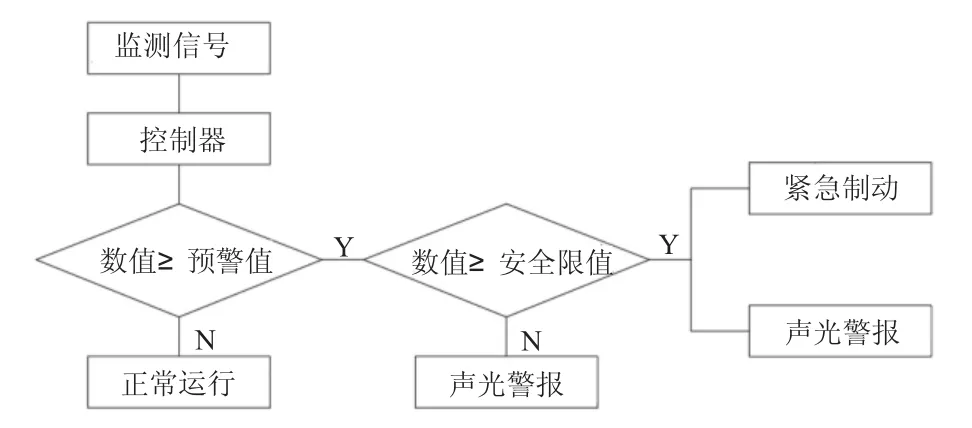

PLC 技术以单片机技术为基础,结合计算机技术、传感技术构成设备自动控制系统,实现实时监测、智能判断、动态控制功能的三位一体。PLC 控制皮带输送机运行的信息传输流程为:井下监测设备实时监测皮带输送机运行时的烟雾浓度、皮带跑偏值、皮带撕裂等工况参数,监测电信号在A/D 转换器作用下,转换为数字信号输入PLC 控制器,经预先存入控制器的逻辑语句的判断,输出相应的设备动作信号,经D/A 转换器作用转换为可被设备识别的电信号,控制设备进行相应的动作。PLC自动控制系统的关键是控制器中逻辑判断语句的编辑,根据设备的运行特点选定设备运行时各监测参数的预警值和安全限值,当监测参数达到预警值或安全限值时,PLC 控制器控制设备执行相应的动作,控制器中的逻辑判断流程如图2 所示。

图2 PLC 控制器逻辑判断流程图

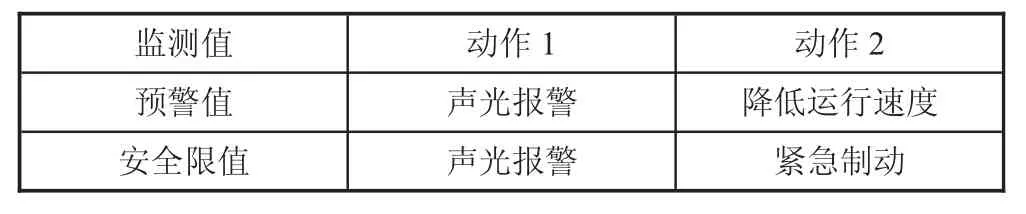

如图2 所示,根据设备的运行特点选定合理的预警值和安全限值,设计与预警值和安全限值相对应的设备动作,见表1。

表1 皮带输送机监测值与动作信号

监测电信号转换为数字信号输入PLC 控制器进行逻辑判断,当监测参数小于预警值时,设备正常运行;当监测参数大于预警值小于安全限值时,PLC 控制器控制设备系统执行动作A1、A2;当监测参数大于安全限值时,PLC 控制器控制设备系统执行动作B1、B2,从而实现对设备的自动化控制。

3 自动化控制系统设计

在皮带输送机自动化控制系统设计中,选定科学合理的监测参数是自动化控制系统设计的前提,PLC 控制器中存入的逻辑语句是自动控制系统设计的基础。

3.1 自动控制系统监测点布置

原煤燃烧、粉尘浓度超限、皮带割裂、皮带跑偏是皮带输送机运行时的常见故障,对井下安全生产危害极大,根据皮带输送机的故障特点,选定粉尘浓度、皮带跑偏值、烟雾浓度和皮带撕裂作为皮带输送机自动控制系统的监测参数,在井下设备的合理位置布置监测点,见图3。

图3 监测点位置图

如图3 所示,图中1 区为两台串联皮带输送机相接位置,前后两台设备在1 区存在一定的高差,原煤从前一台皮带输送机掉落在后一台皮带输送机上时,脆性原煤相互碰撞摩擦,原煤块极易破碎产生粉尘,随着原煤运输量的增大,皮带输送机的运行时间延长,1 区粉尘浓度不断增加,导致粉尘爆燃隐患,在1区设置粉尘浓度监测系统;皮带或原煤燃烧时产生大量密度小于空气密度的烟雾,聚集在巷道的上部2区,因此在2 区内均匀布置烟雾感应器,实时监测井下原煤是否发生燃烧;当皮带因磨损或割裂时,泄露的原煤穿过皮带落在3 区范围内,在3 区内沿皮带运行方向均匀布置皮带撕裂监测设备,根据皮带撕裂情况及时控制皮带输送机的运行状态;在皮带输送机的两端机架位置4 区内,布置跑偏值监测设备实时监测皮带输送机的跑偏值,根据跑偏值的大小控制设备的运行参数。

3.2 逻辑控制语句设计

根据皮带输送机的运行特点,PLC 控制器中输入的与监测信号相对应的动作A1、B1 为控制报警系统发出声光警报,A2 为控制设备降低运行速度,B2 为控制设备紧急制动,见表2。

表2 与监测值对应的动作信号

监测电信号转换为数字信号输入PLC 控制器进行逻辑判断,当监测参数小于预警值时,设备正常运行;当监测参数大于预警值小于安全限值时,PLC 控制器控制报警系统发出声光警报,同时控制设备降低运行速度,由作业人员复核井下生产环境参数,并及时排除设备故障;当监测参数大于安全限值时,设备运行工况危及井下安全生产,PLC 控制器控制报警系统发出声光警报,同时控制设备进行紧急制动,由维修人员及时排除故障,当井下环境危及作业人员安全时应及时撤离井下作业人员。

井下监测设备实时监测皮带输送机的粉尘浓度、皮带跑偏值、烟雾浓度和皮带撕裂,并实时反馈给PLC 控制系统,经PLC 控制器中预先存入的逻辑语句的判断,输出想用的动作控制信号,控制皮带输送机执行相应的动作,实现对皮带输送机的动态化、智能化控制。

4 自动化控制系统应用

某矿西翼一采区配备两台DT75 型皮带输送机,皮带宽度1 000 mm,使用钢丝绳芯胶带,设计带速2.5 m/s,设计运距2 200 m,利用自动化控制技术对皮带输送机进行智能化改造:在两台串联皮带输送机相接触的1 区布置光电式粉尘浓度检测仪,实时监测1区粉尘浓度;在巷道上部2 区烟雾容易聚集处布置GQQ 型点式感烟设备,实时监测2 区烟雾浓度,判断皮带上原煤是否发生燃烧;在皮带下方3 区均匀布置GVJ 型矿用撕裂传感器,实时监测皮带是否发生撕裂故障;在皮带输送机两端托架上4 区安装GEJ 型跑偏传感器,实时监测皮带跑偏值,根据该矿西翼三采区皮带输送机运行工况条件,选定该皮带输送机的预警值和安全限值见表3。

表3 某矿自动化控制系统监测参数

如表3 所示,当监测设备监测到1 区粉尘浓度大于预警值1.5%、2 区烟雾浓度大于预警值3%或4 区皮带跑偏值大于预警值7°且小于安全限值时,自动化控制系统控制输出动作A1、A2 信号,控制报警系统发出声光报警信号,同时控制皮带输送机降低运行速度,由工作人员及时排除设备故障后恢复运行;当监测设备监测到1 区粉尘浓度大于安全限值2%、2区烟雾浓度大于安全限值3%、4 区皮带跑偏值大于安全限值7°或3 区监测到皮带撕裂时,自动化控制系统控制输出动作B1、B2 信号,控制报警系统发出声光报警信号,同时控制皮带输送机采取紧急制动措施,由工作人员及时排除设备故障;当1 区粉尘浓度大于安全限值2%或2 区烟雾浓度大于安全限值3%时,表明运输巷道内发生原煤燃烧事故,或串联皮带交界处粉尘浓度超限存在爆燃可能,严重危及井下安全生产,因此在采取紧急制动措施的同时,应撤离井下工作人员。

对该矿一采区皮带输送机进行自动化改造后,能实时监测井下粉尘浓度、烟雾浓度、皮带跑偏值和皮带撕裂情况,通过设置合理的预警值和安全限值,当监测参数达到预警值时,及时控制并降低设备运行速度,防止设备故障情况恶化,当监测参数达到安全限制时,及时控制设备紧急制动,防止损失进一步扩大。该矿皮带输送机经优化后,利用PLC 控制器代替了人工的判断和指令作用,提高了皮带输送机控制系统的智能化,根据井下生产环境实时控制皮带输送机的运行,提高了皮带输送机的安全性和耐久性,经实践证明,具有一定的使用价值。

5 结论

1)阐明了皮带输送机的结构和运行特点,分析了PLC 技术机理和PLC 控制器中监测参数判断流程,选定粉尘浓度、烟雾浓度、皮带跑偏值和皮带撕裂作为井下监测参数,设计了一套皮带输送机自动控制系统。

2)利用PLC 自动控制系统对某矿一采区运输大巷皮带输送机进行自动化改造,结果表明:改造后的皮带输送机系统安全性和耐久性明显增强。