联合支护技术在端面破碎顶板中的应用

杨仁礼

(山西焦煤集团霍州煤电豁口煤业公司,山西 临汾 041000)

1 8809工作面概况

山西焦煤集团霍州煤电豁口煤业公司8809 工作面东北部与8808 工作面相邻,西南、东南部为临午公路保安煤柱,西北部与小煤矿破坏区隔离煤柱相邻。设计走向910 m,可采走向长度590 m,倾斜长度(切眼0~280 m)为120 m,(280~590 m)为190 m。

8809 工作面回采煤层为9 号、10 号合并煤层,煤层厚度为5.4~5.6 m,平均厚度为5.5 m,倾角为3°~18°,平均倾角为11°,煤层硬度系数为1~2,煤种为肥煤,较稳定。煤层直接顶主要为K2 灰岩,平均厚度为10.11 m;老顶以泥岩、石灰岩、煤、粉砂岩混合岩层为主,平均厚度为30 m;直接底以灰黑色泥岩为主,平均厚度为3.0 m。该工作面煤层结构简单,厚度稳定,平均煤厚为5.5 m,局部含有1~2 层0.2~0.7 m碳质泥岩夹矸。煤层整体赋存形式为背斜构造一翼。

2 工作面回采现状

2.1 回采工艺

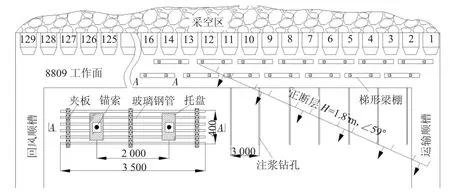

工作面采用单一走向长壁后退式综合机械化低位放顶煤采煤法,全部垮落法管理采空区顶板[1]。机组最大截深0.63 m,考虑到放顶煤步距及顶煤回收率等因素,采用边割边放工艺,根据设备的配套关系,确定循环进度为0.5 m。工作面割煤高度为2.5 m,放煤高度3.0 m,每刀必须将所有顶煤全部放完。工作面共安装液压支架为ZTZ10000/21/32(端头架)1 架、ZF4600/19/30(中间架)前期77 架,后期121 架、ZFG48000/21/32(过渡架)5/7 架(过渡支架布置方式前期为工作面头部2 架、工作面尾部3 架;后期为工作面头部2 架、中部3 架、工作面尾部2 架)。采煤机采用MG170/410-WD 型,前刮板输送机采用SGZ630/400 型,后刮板输送机采用SGZ764/500 型,转载机采用SZZ764/200 型,破碎机采用PCM110 型。截至目前工作面已回采450 m,工作面回采至447 m处位于工作面机头处揭露一条正断层,断层落差为1.8 m,倾角为59°,断层从回风顺槽向工作面岩体内延伸,对工作面走向影响长度为45 m,倾向影响长度为51 m。

工作面在前期回采过程中顶板及煤壁相对稳定,当工作面揭露断层后工作面围岩出现严重应力显现现象[2-3],主要表现在:煤壁片帮严重,煤壁片帮后造成煤壁与顶板之间出现斜角,同时煤壁片帮后工作面端面距加大,实测最大端面距达1.7 m,导致端面距不能及时支护,端面顶板破碎严重;支架在过端面破碎顶板时,由于顶板破碎严重,造成支架初撑力、工作阻力不足现象,局部支架出现倒架、陷架故障。

2.2 工作面围岩破碎机理

1)煤层赋存影响:8809 工作面回采的煤层为9号与10 号合并煤层,煤层整体稳定性差,9 号与10号煤层间夹杂多层矸石,煤层在回采时煤层内原岩应力释放,造成煤体内出现裂隙区,当工作面回采至断层区后,构造应力沿煤体裂隙进行扩张卸压,造成煤体裂隙区范围扩大,破坏了原煤岩体力学结构。

2)回采工艺影响:8809 工作面采用低位放顶煤回采工艺,工作面回采煤层厚度为2.5 m,放煤厚度为3.0 m,由于顶煤稳定性差,在回采过程中煤壁落后后,煤壁对顶板支撑面积减小、支撑作用力降低,导致端面顶板失稳现象,顶板承载能力降低,顶板应力向煤壁传递,造成煤壁片帮,煤壁片帮后增加了端面距,从而造成顶板破碎严重。

3 “注浆+梯形锚棚”联合支护技术

为了保证8809 工作面能够在断层中快速推进,控制断层区煤壁片帮、顶板破碎等应力显现现象,决定对工作面煤壁及顶板采取注浆加固以及施工梯形锚棚支护。

3.1 注浆加固

受煤层赋存影响以及集中应力作用下,煤体类出现裂隙区,随着裂隙区不断扩大,煤体出现剪切破坏,所以通过研究决定对煤壁及顶板施工注浆钻孔,通过注浆的手段对裂隙岩体进行重组,对裂隙带进行填充,杜绝空气氧化作用[4]。

1)注浆钻孔布置在工作面煤壁及断面破碎顶板上,在钻孔施工前先将刮板输送机上煤矸全部运输,同时将支架移架到位,并将采煤机移至机头处。

2)注浆钻孔从14 号支架向1 号支架方向施工,煤壁上钻孔开口位置位于距顶板1.0 m 处,钻孔深度为5.0 m、直径为45 mm,钻孔与顶板布置仰角为45°,钻孔布置间距为3.0 m;顶板钻孔直径为45 mm,深度为3.0 m,钻孔与顶板仰角为60°,钻孔布置间距为3.0 m,顶板钻孔与帮钻孔交错布置。

3)8809 工作面煤壁及顶板注浆钻孔施工完后,对钻孔内安装注浆软管并在孔口处安装封孔器,将注浆软管与注浆泥沙泵连接进行注浆施工,为了降低注浆成本,注浆液采用水玻璃与水泥砂浆混合浆液。

4)在进行顶板注浆钻孔施工时必须搭设工作盘,严禁作业人员站立在刮板输送机电缆架上或油桶上,钻孔施工期间严禁钻机下方站人,防止钎杆受力折断伤人。

5)注浆钻孔施工时必须保证钻孔壁完好,一旦出现钻孔塌孔现象必须重新补打钻孔,钻孔在注浆前必须采用封孔器将孔口封堵严实,若孔口煤壁松软且出现垮落现象时,必须安装孔口管。

3.2 梯形锚棚支护

通过现场观察发现,工作面顶板出现破碎、断裂现象其中重要原因是顶板支护不到位,由于破碎区顶板处支架无法对顶板施加足够的初撑力,造成顶板松垮现象[5],所以决定在支架支护顶板前,对端面处顶板施工一排梯形锚棚支护。

3.2.1 锚棚支护方案

传统顶板施工的锚棚支护主要包括JW 型钢棚、工字钢棚等,JW 型钢棚支护强度高、支护截面积大,但是对于放顶煤工作面如果顶板施工JW 型钢棚支护时,后期放煤难度大,而且JW 型钢棚支护成本费用高;而工字钢棚支护时由于支护截面积小,支护时工字钢对顶板会产生切顶破坏作用,加剧顶板破碎[6-7]。综上,决定对8809 工作面端面顶板施工玻璃钢梯形钢棚。

3.2.2 支护结构

玻璃钢梯形钢棚支护主要由梯形梁、玻璃钢加长锚杆以及玻璃钢托盘等部分组成,梯形梁由6 根长度为3.5 m、直径为20 mm 玻璃钢锚杆组成,通过夹板进行固定,梯形梁宽度为0.4 m,加长玻璃钢锚杆长度为3.5 m,确保锚杆锚固后施工直接顶上,每架梯形锚棚配套2 根玻璃钢锚杆。

3.2.3 施工工艺

1)在14 号支架前方顶板开始施工玻璃钢梯形棚,首先施工3 个锚杆支护孔,孔深为3.4 m,直径为25 mm,钻孔布置间距为2.0 m,钻孔施工完后采用锚固剂锚固3 根玻璃钢锚杆。

2)玻璃钢锚杆施工完后在其外露端安装梯形梁以及玻璃钢托板,并采用螺母进行预紧,梯形棚布置间距为1.5 m,如图1 所示。

图1 8809 工作面断层区顶板支护平面示意图(单位:mm)

4 实际应用效果分析

截至2021 年12 月13 日8809 工作面已回采至512 m,工作面已过断层区,通过对断层区煤壁及顶板采取注浆加固、梯形锚棚支护,工作面在后期回采时通过现场观察发现,工作面煤壁及顶板采取注浆加固后,大大提高了破碎煤岩体结块率,提高了煤岩体承载能力,同时岩体的单轴抗压强度也有所提高;对工作面断面顶板施工梯形锚棚支护后,解决了因支架支撑强度低、支护不及时出现顶板端面破碎现象,取得显著应用成效。