基于PLC 模糊控制的带式输送机节能优化研究

岳晓辉

(汾西矿业集团正旺煤业,山西 孝义 032300)

引言

目前,在全社会范围内开展节能降耗及资源综合利用工作日趋流行,煤矿企业作为能耗大户,节能降耗工作也势在必行。带式输送机作为能够连续运输且适应性极强的运输设备,在我国煤矿井上及井下的煤炭运输中应用广泛。由于煤矿生产及煤流运输的不均衡性,带式输送机装机时在功率及负载方面一般都留有较大的富裕系数,加之煤流在多数时间内无法达到满载条件,造成设备的空载或低效运转,不仅造成电能的无谓浪费,还使设备过度磨损,无形中又增加了矿井的运行成本[1-4]。文章在分析现有的带式输送机运行现状的基础上,研究输送机运行速度与煤流量的匹配关系,提出使用PLC 模糊控制原理,建立控制系统的硬件、软件架构,并进行工业性试验,自动调节输送机带速,实现节能控制需求。

1 煤流量与带速匹配关系

影响带式输送机能耗的主要参数包括负载的煤流量及运行速度。在煤流量保持不变时,输送机功率与运行速度成正比。因此,在能够满足输送机的正常运行状态及运力要求的前提下,应尽可能降低运行速度,从而降低能耗。具体为:当输送机上的煤流量Q为0,即设备空载运行时,将输送机的运行速度V 设定为0,但为避免因煤流量较小时输送机频繁停开机,可设置一个最低运行速度Vmin,同时,当煤流量处于一个限值Qmin以下时,输送机保持以最低速度Vmin运行,当煤流量超过Qmin时,为满足运力需求,输送机逐渐提高运行速度,变化关系如图1 所示。

图1 带式输送机运行速度与煤流量关系图

根据煤流量与带速匹配关系,当煤流量降低时,可通过控制系统,降低输送机运行速度,当煤流量增大时,可随时提高输送机运行速度,从而使煤流量与运行速度达到一个最合理的匹配关系,实现节能降耗的目的。

2 基于PLC 的模糊控制系统设计

2.1 模糊控制系统设计思路

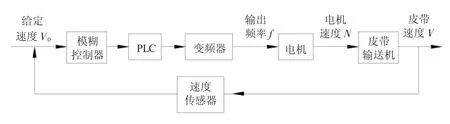

模糊控制是基于模糊算法的语言变量和逻辑推理,对较为复杂的系统进行数字化表述和控制,而不必建立精确的数学模型。其基本原理是将传感器采集到的变量值,与给定的变量值进行比较,将比较后的偏差值进行模糊化处理,基于系统的数据库进行模糊推理,得出清晰化的数字化信息,再将这些信息传递给被控制的对象,再通过传感器对变量进行调控,其工作原理如图2 所示。

图2 模糊控制器基本工作原理示意图

由于带式输送机的运行系统较为复杂,煤流量变化及动态调速同样也是不可精确化的变量,契合模糊控制的工作原理,从而将PLC 模糊控制原理引入了带式输送机调速系统,控制系统原理如下页图3 所示。通过PLC 模糊控制系统,根据输送机运行速度与煤流量的匹配关系,假如在某个节点对应煤流量Q0的运行速度为V0,速度传感器采集到的实时运行速度为V,通过模糊控制器的模糊处理,得出两个速度之间的偏差,经过PLC 变频器,得出电机的输出频率f,对电机速度进行调控,进而实现对皮带输送机的运行速度进行调控。

图3 带式输送机PLC 模糊控制系统示意图

2.2 控制系统总体结构设计

控制系统的主要模块包括上位控制中心、PLC 控制系统、变频驱动系统、输送机保护系统、信号监测系统及通信系统。其中,PLC 通过工业环网与上位控制中心连接和通信,控制中心经PLC 发出各项指令,PLC 再经变频驱动系统来对电机进行调速,反向同样可进行信息回传,达到监控和系统保护的目的。系统首先可实现节能控制,并可实现实时监控、六大保护、报表查询和数据分析等功能。

在硬件设计方面,最核心的硬件选型为PLC 控制器,选用西门子品牌的6ES71 型PLC 变频控制器,能够满足本系统功能需求。硬件部分还包括速度传感器、电子秤、功率采集器、上位机、各项传感器、数据采集存储器等。在系统硬件架构设计好之后,需要一个系统的软件将各大系统进行联通,从而实现各项预期功能。基于西门子的WinCC 平台设计并编译本工业软件,软件包括系统管理、监控界面和数据管理三大系统,系统管理又包括用户管理和值班管理两项内容,数据管理包括数据归档、数据查询、故障记录三项内容,监控界面又可实现系统运行参数查询、综合保护状态查询、趋势曲线生成及查询等功能,具备良好的人机交互性。

3 工业性试验及效果分析

利用停产检修时间,根据设计的方案在矿井主运输皮带上进行控制系统改造。输送机长1 600 m,带宽1.2 m,额定运力为800 t/h,使用3 台250 kW 电机进行驱动。在控制系统改造前,按照全年生产300 d,每天工作18 h 计算,全年理论用电量高达40.5 万kW·h。实施PLC 模糊控制改造后,电机运行改为变频驱动,平均运行功率由3 台电机的750 kW 降为平均550 kW,年用电量降为29.7 万kW·h,电量消耗降幅达到27%,可节约电费70 万余元。同时,设备原来无论煤流量大小,均以恒定的速度进行运转,由于实施了变频控制改造,当煤流量减小时,设备运转速度动态降低,无形中降低了设备的机械磨损,据初步统计,仅主运输皮带的配件费一项,每年就可节约14 万余元的费用,大大降低了设备损耗,提高了运行可靠性及设备寿命。

4 结论

1)在对输送机煤流量与带速匹配关系进行研究的基础上,指出煤流量与运行速度达到一个最合理的匹配关系时能够实现节能降耗的目的,并得出了基本的带式输送机运行速度与煤流量关系曲线。

2)基于模糊算法理论和输送机控制的非精确性特点,提出了模糊控制系统设计思路,设计了带式输送机PLC 模糊控制系统,对系统功能、硬件设计、软件设计等进行细化研究。

3)对带式输送机PLC 模糊控制系统进行工业性试验,即在矿井主运输皮带上实施了控制系统改造,经测算,仅一部主运输皮带,电量消耗降幅达到27%,每年可节约电费70 万余元。同时,还降低了设备的机械磨损,每年就可节约14 万余元的配件更换及维护费用,节能降耗及设备升级改造效果十分显著。