带式输送机故障分析及监测技术研究

李俊威

(山西汾西中兴煤业有限责任公司,山西 交城 030500)

引言

带式输送机长时间处于重载状态下运行且工作环境较为恶劣,在使用过程中难以避免会出现输送带跑偏、打滑、撕裂或者滚筒打滑等问题[1-2]。为此,《煤矿安全规程》对带式输送机沿线布置的安全保护及监控装置有明确要求。现阶段堆煤、跑偏以及打滑等故障监测技术相对成熟并应用广泛[3-5]。但是关于输送带断裂或者纵向撕裂等故障监测仍存在检测方法可靠性不足、效率不高等问题,在一定程度制约带式输送机无人值守系统应用[6-7]。文中重点就带式输送机纵向撕裂、断裂故障形成原因进行分析,指出矿井常使用的此类故障监测技术并进行分析探讨,以期更好地促进带式输送机故障监测技术发展并提高带式输送机运行安全保障能力。

1 带式输送机纵向撕裂故障分析及监测技术分析

1.1 纵向撕裂故障形成原因分析

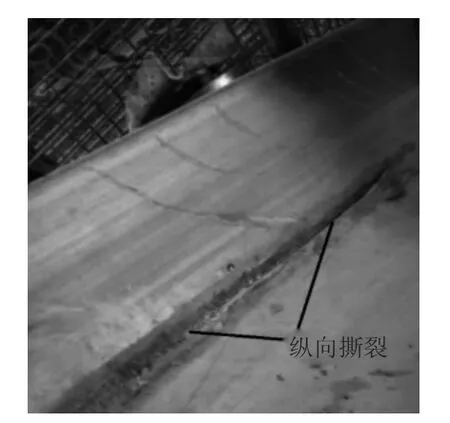

随着矿井生产能力以及开拓范围不断增加,带式输送机输送带带强以及铺设距离等均有所增大。出现纵向撕裂故障时,若发现不及时会导致输送带损坏,不仅产生经济损失而且影响井下正常生产,输送带纵向撕裂示意图如图1 所示。

图1 输送带纵向撕裂示意图

根据统计分析,带式输送机出现纵向撕裂故障原因包括有以下几个方面[8]:

1)输送带上难以避免会有大块煤矸石、铁钎或者槽钢等异物,容易损坏输送带,当异物卡在托辊或者机架上,会导致输送带出现纵向划痕,严重时导致纵向撕裂;

2)输送带出现跑偏故障时,托辊盖变口或者机架变口容易划开输送带,导致纵向撕裂;

3)当输送带机头出现堆煤时,若坚硬矸石卡在机头连接梁处,会对输送带产生一定的作用力,严重时产生纵向撕裂;

4)当巷道出现冒顶时,有锋利边角的矸石穿透输送带并卡在机架上,输送带未及时停止时会出现纵向撕裂;

5)当输送带机头位置出现翘起、输送带老化时,在运行过程中受到异物阻碍容易出现纵向撕裂。

1.2 纵向撕裂监测技术

根据有关统计资料显示,纵向撕裂事故中占比超过80%出现在机尾转载点处。因此,现阶段采用的纵向撕裂监测设备主要布置在机尾处,常见监测方法有机械式监测法、机器视觉监测法、输送带内嵌导体监测法、测振式监测法以及附加压力监测法。

1.2.1 机械式监测法

该技术方法通过棒型监测器、鱼线型监测器以及摆动托辊监测器等对输送带上异物进行监测,当有异物触发机械结构后会发出预警。此种监测技术方法监测精度偏低,且误报或者漏检等情况发生率较高,如异物卡到托辊但未触碰监测元件时,会导致漏检;当其他物体接触到监测元件时则会出现误报警问题;同时机械装置在井下恶劣环境中普遍面临使用寿命较短问题。

1.2.2 外部变化监测法

通过对输送带外部特征变化实现纵向撕裂监测,监测设备包括有带宽监测装置、漏料监测装置等。外部变化监测法应用有较大的局限性。

1.2.3 振动监测法

振动监测法对纵向撕裂故障进行监测时使用的设备包括有振动接收器、偏心振动器。在带式输送机正常运行时,偏心振动器给输送带施加横向振动力,振动接收器接收到振动信号后对振动信号进行分析处理。当振动信号减弱或者消失时,则表明出现纵向撕裂。此类监测方法漏检发生率较高且设备容易损坏。

1.2.4 输送带内嵌导体监测法

该种方法是间隔一段距离在输送带上埋入感应线圈,输送带感应线圈经过布置的探头处时,探头接收到线圈发出的电磁信号。当输送带出现纵向撕裂后线圈会出现破断,此时探头接收不到电磁信号从而实现纵向撕裂监测。但是埋入到输送带上的线圈容易损坏、且此类输送带生产成本较高,因此在煤矿井下应用不广泛。

1.2.5 机器视觉监测法

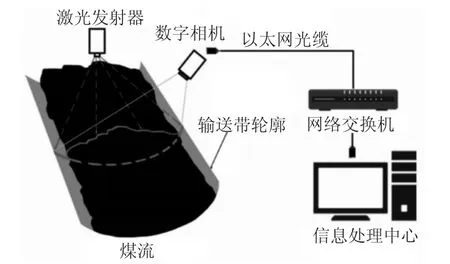

此种方法是采用防爆相机实时获取输送带运行图像并通过专业软件对图像进行分析,以便判定是否出现纵向撕裂故障。但是煤矿井下环境恶劣、空气中含有大量粉尘且照明条件较差,导致相机维护工作量大,同时面临获取图像质量不佳、图像识别精度偏低等问题。山西某矿井下使用的机械视觉监测系统结构组成如图2 所示。

图2 机械视觉监测系统结构组成

1.2.6 附加压力监测法

当输送带出现纵向撕裂故障时,输送带会产生较大的附加压力且该压力持续时间会超过300 ms。因此,附加压力监测方法是通过特定装置测定输送带上出现的附加压力,并通过分析附加压力是否超过设定阈值对是否出现纵向撕裂进行判定。现场应用过程中此种监测方法精度、可靠性等仍有一定提升空间。

2 带式输送机断带故障分析及监测技术分析

2.1 输送带断带故障原因

输送带出现断带故障的主要原因包括以下几方面:

1)输送带运行过程中在较大张力作用下出现变形,输送带长期在此状态下工作,容易导致带强较低处出现抽丝情况,当抽丝数量及范围不断增加且承受力小于工作载荷时,输送带即出现断带事故;

2)输送带在启动或者停机过程产生的较大机械冲击,会导致输送带出现断带事故;

3)输送带出现损伤后,输送带内部钢丝出现锈蚀、断丝等,导致输送带强度降低,当输送带在较大载荷作用下时容易出现断带事故。

2.2 断带监测技术方法

输送带断带故障常出现在输送带接头处,常见的故障监测技术方法包括有人工监测法、基于电磁感应监测法、X 射线监测法等。

2.2.1 人工监测法

人工监测法是人工对输送带是否出现异常进行观察,发现异常后采用仪器进行确定。常用技术方法包括有接头长度测量法、起泡观测法以及表面应变测量法等。人工监测方法无法实现输送带实时在线监测,且在应用过程中受输送带煤泥粘附、输送带表面标识磨损等影响监测精度及可靠性偏低。

2.2.2 基于电磁感应监测法

现阶段基于电磁感应监测法是实现输送带内断丝、锈蚀或者断股等故障主要监测方法。通过分析磁图像变化对钢丝绳故障类型及严重程度等进行判别。但是此种技术方法也存在监测数据量大、技术复杂以及监测实时性有待提升等问题。

2.2.3 X 射线监测法

X 射线监测法是通过X 射线照射输送带并在另一侧接收,对接收的信号进行采集、分析并形成投影图像,通过分析图像判定输送带内部情况。通过X 射线可实现输送带内部钢丝绳腐蚀、断丝等故障诊断,但是现场应用中也面临X 射线伤害人体健康、设备结构复杂以及安装不便捷等问题。

3 故障实时监测技术

为提高带式输送机运行可靠性及稳定性,实现带式输送机纵向撕裂、断带等故障快速监测,降低故障影响,国内外众多学者及科研机构等对在线实时监测技术展开研究,并开发有在线实时监控系统。以德国、美国以及日本为代表的国家提出综合使用现代通信技术、传感器技术、自动控制技术以及数据处理技术等,研发出工作性能稳定、可靠性强的带式输送机智能监控系统,可实现带式输送机运行状态监测、故障自动预警等功能。如德国企业开发的PROMOS 监控系统具备有功能完备、性能可靠以及智能化程度高等特点,可实现带式输送机纵向撕裂、跑偏、打滑、堆煤等故障监测同时可对运输温度、速度、环境参数等进行监测,实现带式输送机软启动、自动张紧等控制,但是现场应用中也面临监控系统成本高、通信协议兼容性差以及维修难度大等问题。国内企业也开发有在线监控系统,代表企业包括常州联力、天津华宁等,开发的监控系统虽然可满足带式输送机故障基本监测需求,但是也存在功能不完备、通信协议不规范以及故障定位精度偏低等问题。

4 结语

文中对带式输送机纵向撕裂、断带等故障类型发生原因进行分析,并对现阶段煤矿井下使用的各类监测技术进行归纳总结。实时监控技术在提高带式输送机运行可靠性以及故障综合预警能力方面表现出较好技术优势,提高带式输送机运输系统自动化、智能化水平并可降低作业人员劳动强度。