退役金属熔炼过程中的烟气流动特性及吸尘罩的优化*

罗 鹏,雷泽勇,钟 林

(南华大学 机械工程学院,湖南 衡阳 421001)

0 引 言

国内外核设施每年会产生大量的退役金属,其中钢和不锈钢每年可达几十万吨,这些废金属通过熔炼去污可直接返回核工业使用[1]。废金属在熔炼去污过程中会不断产生高温气体与颗粒,并且向四周散发大量热量和有害粉尘,粉尘排放检测浓度为86.2~95 mg/m3,远超国家规定标准[2-3],导致设备安全性与使用性能下降,造成作业人员的身心健康及财产危害[4]。因此,如何有效控制放射性气溶胶排放对钢铁企业的粉尘治理具有十分重要的意义。由于工艺条件的限制,无法直接采用炉口密封吸尘,而且单纯的增大吸尘口径与增大吸风量是不现实的。因此,在诸多限制条件下研究对粉尘的有效控制十分必要。有学者采用离散涡方法进行试验,证明了吸尘罩的结构参数、法兰长度与倾斜角度会对吸尘效率产生影响[5]。来璟涛[6]运用合理的湍流模型分析了造成逃逸现象的因秦,得出了工业生产中粒子的运动轨迹,并提出了增大原排风量、为原吸尘罩增设挡板以及增设二次吸尘罩的有效解决方案。黄艳秋等[2]也采用了数值模拟的方法研究高温条件下气固两相流的规律,发现了吸尘罩距热源的高度、通风量、吸尘罩与热源轴线偏移量是影响高温粉尘逃逸的关键因素,并且提出了通过改变吸尘罩距热源高度、偏移量和吸尘罩的通风量可有效地控制高温粉尘逃逸。郗 元 、成凯等[7]利用Fluent对吸尘口内的气固两相流特性进行了数值模拟,模拟结果表明,吸尘口前挡板倾角和吸尘口压降的增加能提高吸尘效率;而为了控制能源消耗,可以通过优化参数,得到最佳前倾角和压降。王国志、谭元文[8]运用Fluent对吸尘罩工作过程进行分析,得出吸尘口径、离地高度、吸尘口肩部高度对吸尘效率有影响。这些研究对吸尘罩的设计优化起到了一定的指导意义,但是这些只是对粉尘的运移规律和吸尘罩的结构参数进行了研究,并没有考虑到各个参数对除尘效果影响的交互作用,单一地研究某一因素已经不能满足设计需求。因此,笔者基于原有的通风系统,采用Fluent分析粉尘的运移规律与吸尘罩结构参数对吸尘效果的影响,通过高温粉尘控制的关键因素得出最优参数,进一步优化吸尘罩结构并进行工程验证。

1 熔炼车间通风系统形式及粉尘特性

1.1 熔炼车间通风系统形式

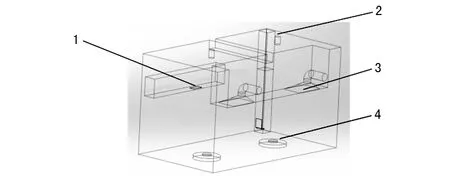

按照熔炼工艺需要对吸尘罩位置进行布置,熔炼车间内有两个熔炼炉,其中一个为备用炉。在熔炼过程中高温热源会散发大量粉尘,含尘气体的温度极高,热压作用强烈。因此熔炼炉上方的吸尘罩就显得极为重要,它能够对粉尘和热浪起到一定的控制效果。但是由于通风系统的布置和工艺条件的限制,吸尘罩的位置离炉口较远。由于熔炼炉需要翻转,导致翻转平台与二楼平台不可避免地存在间隙,这些都是粉尘逃逸的主要通道。另外,在熔炼炉侧方墙壁上设置有耐高温摄像头,能保证在熔炼过程中通过此摄像头观察炉内情况。同时顶部设置有吸风口,侧面设置一个送风风道,方便空气循环。图1为炉口及其翻转平台与排风口示意图。

图1 熔炼车间结构1.送风口 2.顶部吸尘口 3.吸尘罩 4.炉口

1.2 颗粒粒径分布

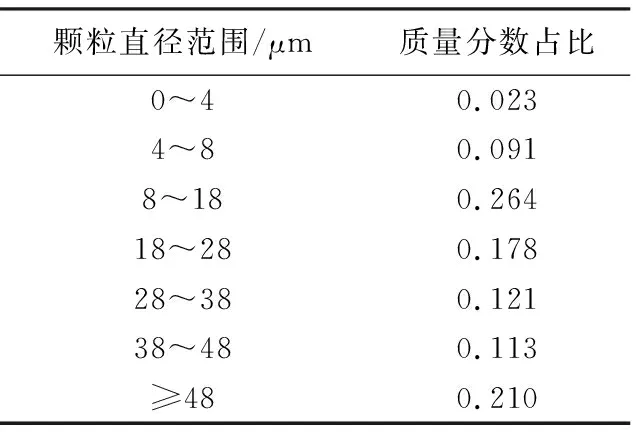

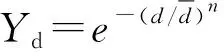

采集熔炼车间的粉尘,使用粉尘粒径测量仪对样本进行测试分析,得到颗粒粒径分布结果,如表1所列。

表1 测试的颗粒粒径分布

对采集的粉尘颗粒进行粒径分布数据统计分析,确定粒径范围及质量分数所占比例,如图2所示。

离散相中对粒径的设置有两种形式,对于粒子群以单一粒径分布的适合采用Uniform进行运算,对于粒子群粒径分布不一且有一定规律的适合采用Rosin-Rammler进行运算[8]。根据熔炼车间内的实际情况,文中对粉尘分布规律的研究采用Rosin-Rammler进行运算。

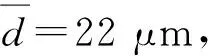

采用Rosin-Rammler分布对粉尘粒径进行拟合,依据分析结果与拟合计算结果对Fluent中Discrete Phase Model (离散相模型)的粒径分布进行设置[9]。熔炼车间内的流动属于湍流流动,实测熔炼口下附近粉尘浓度值86.2~95 mg/m3,堆积密度为1 700 kg/m,属于稀疏气固两相流动。颗粒粒径分布符合 Rosin-Rammler,计算公式为:

(1)

把测试数据拟合成Rosin-Rammler指数方程的形式,以此来确定相关参数,再进行数据整合[10]。

2 数值模拟参数的设定

2.1 物理模型

测试可知粉尘在空气中的体积分数远小于10%,为使模拟结果与真实结果更为接近,文中采用离散相模型DPM (Discrete Phase Model) 模型,根据实际情况模拟计算不同粒径大小的粉尘颗粒在熔炼车间的迹线与流线,分析流场中粒子的运动规律,为优化生产提供理论依据。

采用SolidWorks构建熔炼车间模型[11]。对模型适当简化,模拟对象为某熔炼车间高大厂房局部平台下部放置的圆柱形高温热源,简化模型如图3所示。简化模型参数为7.7 m×5.8 m×6 m(长×宽×高),热源尺寸为0.2 m ×1.4 m(高×直径),热源温度设定为1 300 K。炉口中心位置如图3所示,炉口的侧面看做绝热,只有吸尘罩散热,即将其看作距离地面0.2 m的热源。

图3 熔炼车间简化模型 图4 熔炼车间几何模型网格划分

2.2 网格划分

将熔炼车间模型导入Meshing进行网格划分,根据熔炼车间空间布局特点,采用六面体网格划分法,网格尺寸设置为20 mm。为保证计算精度,进行网格无关性检验,检验发现当网格尺寸设置为20 mm,网格数为2 621 567个时能保证计算精度。为保证后续处理正常进行,在完成几何造型和网格划分后,要进行网格质量检查,以防止在某些区域出现畸变过大的情况,并对喷射源表面,吸尘罩与排风口等关键部位进行网格加密,以提高计算精度。网格划分结果如图4所示,网格数为2 621 567个。

数值模型采用的是Realizablek-ε湍流模型隐式迭代,运用 SIMPLE与二阶迎风进行算法求解。

2.3 边界条件设置

在流场计算的基础上,加载DPM离散相颗粒,进行气固两相流参数设置。对流场的仿真模拟采用速度进口inlet、压力出口outlet的边界条件。其中两个送风口与一个热源边界条件设置为速度入口,吸尘罩与两个通风口的边界条件设置为压力出口。近热源口壁面边界条件设置为逃逸,远热源壁面与墙面边界条件设置为反射,出口边界条件设置为陷入。根据现场测量与计算模拟,采取的基础工况为热射流初速度1.32 m/s,热源温度设置为1 300 K,吸尘罩位置在炉口上方。

2.4 粉尘捕捉率的定义

把热源面作为粉尘喷发面,在喷发面释放粒子,将排风口与吸尘罩口作为捕捉面,在流场中将运动到排风口与吸尘罩口的粒子定义为被捕捉粒子,未能运动到排风口与吸尘罩口的粒子定义为逃逸粒子,污染源散发的粒子的逃逸定义为式(2):

(2)

式中:N1为释放的总粒子数;N2为逃逸的粒子数;η为捕捉率。

3 模拟结果分析

3.1 通风量对粉尘捕捉率的影响

吸尘罩的捕捉效率会随着通风量的增大而提升,在保证排除余热的前提下,通过研究不同的通风量对粉尘的控制效果来确定最佳通风量。如图5所示为炉口位置关系剖视图,吸尘罩距离炉口2 600 mm,吸尘罩轴线与炉口轴线距离为1 830 mm。只改变通风量,来确定通风量对粉尘捕捉的效果。

图5 炉口位置关系剖视图

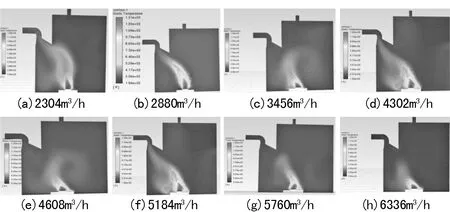

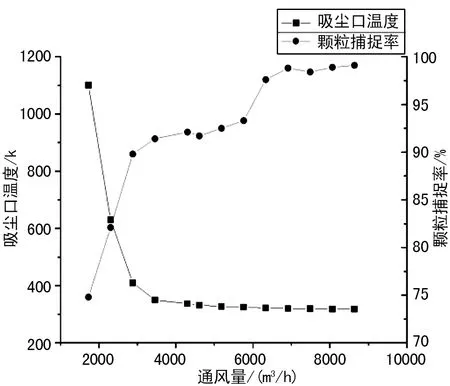

图6给出了以炉口位置为剖面的不同通风量下的热浪流场图,从云图中发现热浪的热量大部分通过吸尘罩排出,也有少部分热量向周围散发,随着通风量的增加,吸尘罩带走的热量增多。图7给出了不同通风量下炉口余热的控制和对粉尘的捕捉效率,从图中看出通风量从1 728 m3/h增大到4 302 m3/h时,吸尘罩口处的余热值迅速下降到合理范围,同时吸尘罩对颗粒的捕捉效率也迅速提高;随着通风量继续增大,余热值和颗粒捕捉效率增大的幅度变得很小。为了将余热值控制在合理范围内,同时尽可能达到较好的颗粒捕捉效率,综合考虑选取的通风量为4 302 m3/h。

图6 不同通风量的炉口温度场

图7 不同通风量下的吸尘口处温度和颗粒捕捉率

3.2 吸尘口高度对粉尘捕捉率的影响

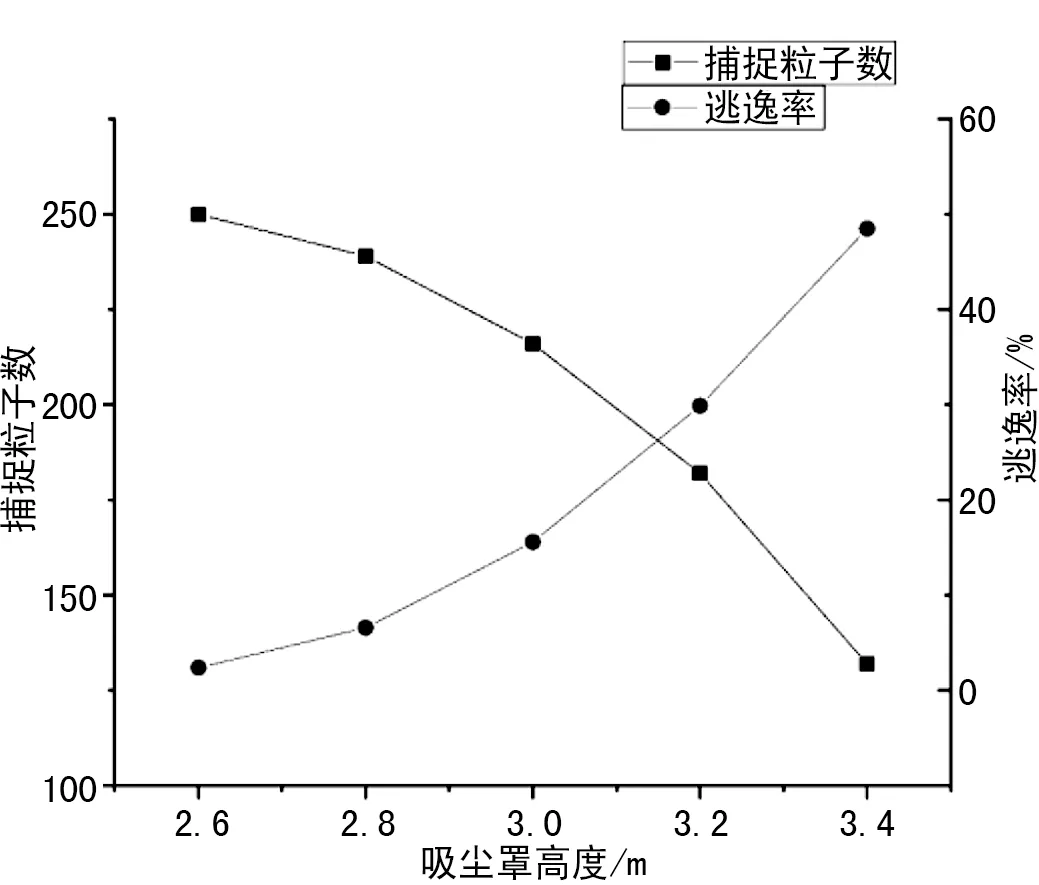

根据上文通风量与粉尘分布情况,对吸尘罩与炉口垂直距离设置不同高度,进行数值模拟。数值模拟采用的基础工况为:热流喷射速度为1.32 m/s,温度1 300 K,通风量为4 302 m3/h。根据原有工艺和现场条件,吸尘罩位置只能在炉口侧上方2.6~3.4 m范围内调动,并且在轴线距离1 830 mm的位置,分别取距离地面2.6、2.8、3.0、3.2、3.4 m,5种工况的数值模拟粉尘的运动轨迹,模拟结果绘制的不同高度下的捕捉粒子数量与逃逸率如图8所示。

图8 不同吸尘罩高度下的粒子捕捉数量与逃逸率

由图8看出,吸尘罩位置在升高的过程中,捕捉颗粒数量在减少,逃逸率升高;当吸尘罩高度在上升时,在通风气流和室内外压差的影响下,逃逸的颗粒数量有升高趋势并且对热流产生较大的影响,吸尘罩对颗粒的捕捉效率下降。当吸尘罩高度较低时,吸尘罩对颗粒的捕捉效果较好,当吸尘罩高度为2.6 m时热流中的97.6%颗粒被捕捉,颗粒捕捉效果最好。而吸尘罩高度在3.4 m时,吸尘罩对热流中的颗粒捕捉率为51.5%,可认为吸尘罩已经失去对颗粒的捕捉作用,在此高度设置吸尘罩无效。

3.3 粒径大小对粉尘捕捉率的影响

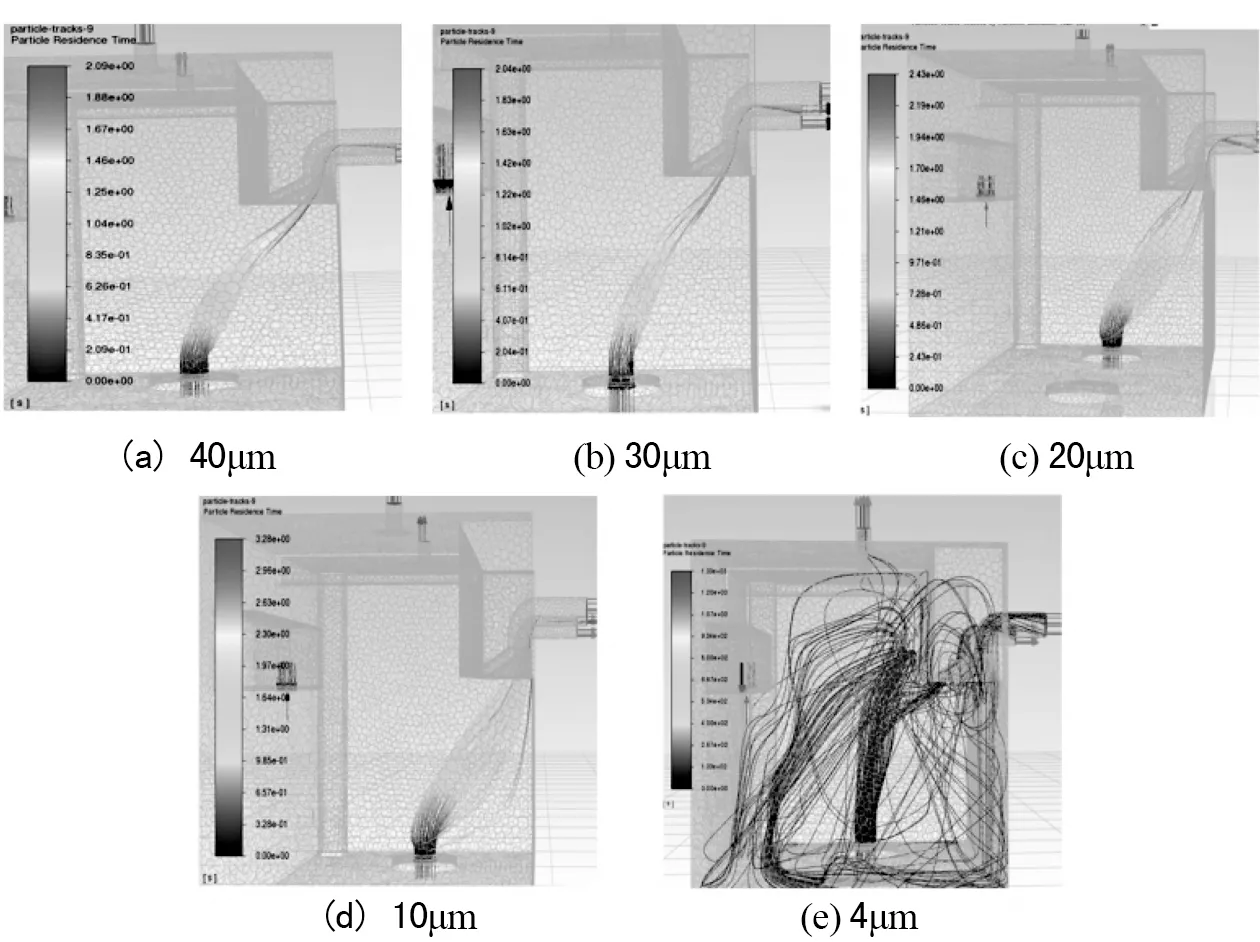

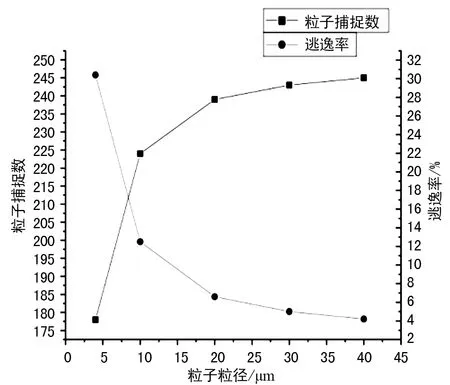

研究不同粒径的粉尘颗粒对逃逸率的影响,基础工况为:炉口粉尘颗粒初始速度为1.32 m/s,炉口温度为1 300 K,通风量为4 302 m3/h,设置颗粒粒径服从单一分布(uniform),分别设置颗粒粒径为40、30、20、10、4 μm,共5种不同粒径的粉尘颗粒进行模拟,在相同的通风条件下,呈现出不同的运动轨迹,不同粒径的运动轨迹如图9所示,不同粒径下的粒子捕捉数与逃逸率如图10所示。

图9 不同颗粒粒径的运动轨迹

图10 不同颗粒粒径下的粒子捕捉数与逃逸率

由图10可知,在相同工况条件下,不同粒子粒径对气流的跟随性不同,在4、10、20、30、40 μm 5种粒子直径下,逃逸率分别为30%、12.5%、6.6%、5%、4.2%。说明当粒子粒径越小,粒子逃逸率越大。由于越小的颗粒受自身重力与介质阻力越小,对气流跟随性越强,因此颗粒粒径越小逃逸率越高。

4 结 论

针对金属在熔炼过程中产生的高温粉尘逃逸的问题,通过数值模拟,分析吸尘罩高度、通风量、及粒径大小对粉尘捕捉率的影响规律,得出以下结论。

(1) 在通风量从1 728 m3/h增大到4 302 m3/h时,吸尘罩对高温颗粒和余热的控制有明显提升,之后单纯地依靠增大通风量来提高吸尘罩对颗粒的捕捉效果并不明显,考虑到节能性与经济性因素,选取通风量为4 302 m3/h最为合适。

(2) 吸尘罩距炉口位置越近对高温颗粒的捕捉率越高,当吸尘罩距离炉口垂直距离为2.6 m时,高温颗粒的捕捉效率为97.6%,能够控制住粉尘扩散,保证了工作人员的正常工作。

(3) 颗粒粒径越小,越易受流场影响,导致吸尘罩对高温颗粒的捕捉变弱,当粒径为4 μm时,颗粒的逃逸率增大,吸尘罩对颗粒的捕捉失效。

利用数值模拟得到了熔炼过程中的高温粉尘的运动规律,此规律适用于优化熔炼车间的通风系统、减少粒子逃逸率等问题。对优化各类金属熔炼车间的通风系统有参照意义。