微量润滑铣削加工研究进展

王宇,刘长福

辽宁石油化工大学 辽宁抚顺 113001

1 序言

机械加工是制造过程中的一个重要过程,从可持续性的角度来看应给予重视,因为它对生产成本以及各种重要部件的寿命和性能有直接影响。切削液的主要作用是润滑和冷却,能在金属制品的加工中提高生产率。在加工过程中,切屑在刀具表面的运动和刀具正前方金属工件的剪切流动所产生的摩擦会导致切削力的增大和温度的升高。在切削液的帮助下,切削力可以在较低的切削速度下降低,使得刀具可以以适度的切削速度进行加工,同时也可以减少或消除容易损坏高速切削工具的热量[1]。通过使用更高的切削速度来减少加工,从而提高生产效率。

切削液主要用于机械加工中的冷却润滑,以及清洗刀具和工件,防止刀具生锈。选择适合金属切削加工的润滑技术和切削液,能够减少刀具磨损,提高生产加工效率,降低表面粗糙度。浇注式润滑使用喷嘴将大量切削液喷射到切削工作区域,以达到冷却润滑的目的。然而,这种冷却润滑方式不仅增加了使用成本,而且严重危害操作人员的身体健康。

由于大量使用切削液,将出现热冲击、湿切削刀片切削和损坏等问题,这将影响刀具性能[2]。研究表明,在一定的环境条件下,工件表面残留的切削液会使加工表面出现细小的裂纹,严重影响工件的性能。

除此之外,切削液的使用成本较高,切削液的购买、处理和处置成本占总制造成本的7%~17%[3]。此外,这种高比例的切削液成本也得到了其他研究和公司的证实。BENEDICTO等人[4]报告称,在汽车行业,冷却润滑成本占总制造成本的16%~18%。德国社会事故保险公司(German Social Accident Insurance)的一份报告还指出,与切削流体相关的成本约占制造总成本的16%。在MQL应用方面处于领先地位的福特汽车公司(Ford Motor Company)在大规模生产中大量使用MQL系统,其报告称,溢流技术的成本占动力总成制造总成本的10%~17%[5]。图1清楚地描述了这些百分比。

图1 总制造成本的各种成本比例[5]

切削液的高消耗量和高成本,其毒性和不可生物降解性会给切削液废液处理工作增加使用成本,大量的切削液还会对操作人员健康产生有害影响,这些都使浇注式润滑成为一种即将被淘汰的冷却策略[6]。“双碳”战略倡导绿色、环保、低碳的生活方式。加快降低碳排放步伐,有利于引导绿色技术创新,提高产业和经济的全球竞争力。因此,为了支持可持续加工的理念,实现2030年前碳达峰、2060年前碳中和的目标,可以通过尽可能少地使用切削液来优化切削液的用量和适当选择环保无害的切削液类型,来取代传统的浇注式润滑。

在过去几年里,人们逐渐引入替代加工技术来取代传统的浇注式润滑,如干式加工、半干式加工、微量润滑技术和低温冷却加工技术。切削液在各种加工方式中的应用如图2所示[7],此外,使用新开发的切削流体,即离子液体和固体润滑剂(微流体和纳米流体)进行加工也是可行的,与传统浇注式润滑相比,其具有更明显的冷却润滑效果[8]。

图2 切削液在各种加工方式中的应用

干式加工正成为一种越来越受欢迎的替代解决方案,因为加工可以在不使用任何切削液的情况下完成,因此具有很高的可持续性且节省了切削液的使用和处理成本。它非常适用于某些刀具材料,例如碳化物和陶瓷,因为它们能够在高切削温度(约760℃或更高)下保持硬度。在干燥的环境中使用硬质合金刀具进行高速加工时,工件的表面粗糙度优于较低切削速度下的加工效果。对于高速加工来说,在使用切削液时可能会产生相反效果,因为过量的切削液永远无法到达刀具末端的最高温区域,因此不可能维持刀具上的均匀温度,这是该冷却润滑技术的局限性[9]。

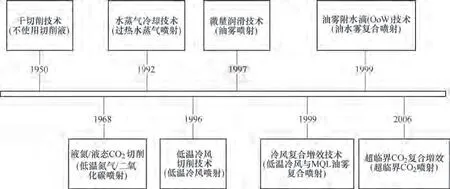

绿色切削技术的发展历程如图3所示,分为4个阶段:干式切削技术、低温气冷润滑技术、微量润滑技术和复合微量润滑增效技术[10]。微量润滑技术是一种准干式切削方法,将压缩气体和极少量的润滑剂(通常为30~100mL/h)的混合物雾化,形成微米级别的液体雾滴,喷入切削区发挥冷却润滑作用。它是由克洛克等德国研究人员在1997年提出的。微量润滑技术已被证明可以减少切削液的使用、减小切削力及延长刀具使用寿命,常用于各种金属材料的加工。

图3 绿色切削技术发展历程[10]

MQL系统可以通过消除溢流冷却技术来节省大量的成本。与传统技术相关的成本包括用水量、冷水机、过滤设备、泵和管道以及废水处理。在高压下运行的输送系统增加了投资和维护成本。福特汽车公司进行了一项为期10年的生命周期研究,比较了机械加工与注水加工和MQL系统之间的成本,研究表明,MQL加工能够实现超过15%的成本节省[11,12]。尽管这项研究依赖于工件和终端用户的具体要求,但很明显,在接近干燥的条件下可以实现相当大的节省。因此,MQL是克服浇注式润滑和干式切削目前存在问题的一大解决方案。

2 微量润滑加工技术的发展

自MQL提出以来,世界各地的专家学者都对MQL进行了研究。表1列出了近20年MQL相关文献的数目统计。MQL能产生更好的表面质量、降低切削力以及延长刀具寿命的能力已在许多研究文献中得到证明,这些研究文献对MQL冷却润滑技术在各种不同加工条件下进行了试验,包括工件材料、刀具材料、切削液、加工参数和MQL参数的范围。在不同的试验条件下,MQL的切削力、表面完整性、刀具磨损和切屑形貌均超过常规切削液方法[13]。

表1 近年MQL文献数目[13]

德国在20世纪90年代启动了干切削技术研究框架项目“Production 2000”,该项目由机械厂、工具厂和汽车厂等18家企业和9家大学研究机构共同开发[14]。因此,德国在高速干式切削领域处于领先地位,该技术在德国企业中得到广泛应用。随着机械加工的日益复杂,干式切削的局限性越来越明显。美国、日本、意大利和加拿大等国家积极开展小型润滑切削技术研究,已成功加工出航空结构件和汽车动力总成等重要零件[15-18]。

据文献报道,国内已经经过MQL的应用、不同材料的切削特性、MQL机理、MQL系统参数、器件性能优化和加工环境质量评价等发展过程,开展了针对MQL的研究,研究历程如图4所示[19]。

图4 国内MQL研究历程[19]

3 微量润滑加工技术研究现状

3.1 微量润滑技术性能研究

国内外学者对微量润滑这种绿色切削加工技术进行了一系列的研究工作。

在表面质量方面,KAYNAK在3种不同的冷却润滑环境下对Inconel 718进行车削,发现MQL和低温车削比干燥环境获得了更好的表面质量[20]。EMAMI等人也支持这一点,用MQL磨削也能在Al2O3陶瓷上获得良好的表面质量[21]。此外,从4种不同类型切削液的结果可以得出结论,使用加氢裂化基油可以提高MQL加工性能,获得比合成油更高的表面质量。

切削液方面,WANG Y等人也研究了使用不同类型的MQL切削液对GH4169和Inconel 718的磨削效果,结果表明,在使用蓖麻油的加工过程中,使用微量润滑技术可获得表面粗糙度值最小的最佳表面质量[22]。

此外,SHARMA和SIDHU指出,表面粗糙度与切削温度密切相关,在他们的研究中发现,MQL成功地将切削温度降低了50%,从而提高了AISI D2钢在车削后的表面质量[23]。在RABIEI等人进行的磨削试验中,在硬质钢(特别是HSS和100Cr6)上使用MQL系统也能获得比浸水技术更好的表面质量[24]。

同样,MQL系统也被报道在切削力方面是有益的。KAYNAK根据Inconel 718车削的试验结果得出结论,在MQL、低温和干式加工条件中,MQL加工在低切削速度下显著降低了所有3个力分量[20]。RABIEI等人也证实了这一说法,即MQL系统可以减少硬质钢中相当大的切向和法向磨削力分量。此外,他们的磨削试验表明,减少切向力将降低功耗,因为润滑剂适当地存在于接触区,这种有效的润滑能适应更好的滑动和摩擦效应,创造更好的切削条件。

SULAIMAN等人认为,加工难加工材料的重要问题之一是刀具的快速磨损[25]。通常会出现3种类型的刀具磨损,即侧面磨损、位于切割线深度的缺口磨损和最后位于耙面的坑磨损。刀具磨损的发生是因为加工过程中产生的高温导致热软化,所以当切削刀尖受到高压应力时,会进一步导致切削刃的塑性变形。MQL加工被证明在减少刀具磨损方面具有优势。SARIKAYA和GÜLLÜ对使用3种不同的MQL切削液车削非磁性钴基高温合金(L-605)的研究结果表明,当以较低的切削速度和较高的MQL流体流速使用蔬菜基切削液时,可实现最小的切口磨损[26]。当KAYNAK研究MQL系统在Inconel 718车削过程中的影响时,发现MQL条件下的刀具磨损率在车削过程的前150s与低温条件下的表现相当。一般来说,与干燥条件相比,通过MQL加工能显著减少刀具磨损。

除了表面粗糙度、切削力和刀具磨损,加工过程中产生的切屑在MQL冷却润滑条件下也比在其他环境下更好。KAYNAK报告称,使用Coolube 2210EP的Inconel 718的MQL车削比使用液氮(LN2)和干燥环境的低温车削生产的芯片螺距更小。在低温冷却条件下生产的芯片更厚,以节段形式出现,其螺距也比在MQL和干燥条件下生产的更大。EMAMI等人在另一项研究中分析了使用几种不同类型的切削液对氧化铝Al2O3陶瓷进行MQL磨削的性能,发现MQL加工生产的芯片是干的,这使得回收过程更容易,因为制造商不需要再干燥芯片,同时使其更清洁地生产。此外,GUPTA等人提供了使用MQL车削Ⅱ号纯钛工件后收集的芯片样品的更详细描述。收集到的芯片有2种形态,即长带状和小螺旋状。芯片的表面也被观察到光滑、平坦、发光和有光泽。这是由于MQL降低了工作区域的切削温度,防止形成堆积边缘[27]。

3.2 微量润滑技术切削液研究

自从引入MQL系统以来,在使用不同类型切削液的许多加工过程中都取得了成功。一般来说,MQL切削液将以在水中浓度不同的植物油或油乳化液的形式应用,用以冷却和润滑刀具与工件区域[28]。

用于MQL加工的切削液有几个重要的要求,即必须是可生物降解的、高度稳定的和具有高润滑效果的,以满足可持续和低油耗加工的需求。植物基油和合成酯是MQL加工中应用最广泛的2种切削液,其具有良好的生物降解性[29]。KHAN和DHAR研究发现,与传统金属加工液相比,植物基油具有更强的吸压能力,用植物基油进行加工可以提高金属去除率,减少蒸发和雾化造成的损失等[30]。

这些好处也在几个不同的研究中得到了证实,包括钻孔[31,32]、车削[33]和铣削[34]。同样,合成酯由于沸点高、闪点高和黏度低,被观察到表现出与植物油相似的特性[35]。一些研究甚至报告,合成油的加工性能优于植物油和矿物油[36]。综上所述,植物基油和合成酯都是矿物油等其他类型切削液的较好替代品,其具有无毒和生物降解性,使用它们作为MQL的加工切削液是更环保和健康友好的选择[29,37]。

3.3 微量润滑技术目前遇到的问题

微量润滑技术因其能够获得更好的表面质量、降低切削力以及延长刀具寿命,已被报道为一种有较大发展前景的解决方案,这些特性已在许多研究文献中得到证明,这些研究文献对MQL冷却润滑技术在各种加工过程中的可能性进行了试验,包括工件材料、刀具材料、切削液、加工参数范围和MQL参数的范围。然而,微量润滑的加工性能仍然有一定的局限性。

MQL具有较好的润滑性能,但是冷却性能却满足不了一些加工的降温要求,加工过程不能保证温度始终处于可控范围内。这是因为微量润滑液滴没有完全吸收热量,并通过空气对流将其带走,所以累积的热量会导致刀具断裂、液滴蒸发和零件变形等问题[4,38-40]。

由于缺乏足够的文献,人们对难加工材料(如钛合金、镍基合金、热喷涂涂层)的MQL加工知之甚少。因此,有必要探索这种材料在MQL条件下的加工性能[29]。

在微量润滑车削、铣削等加工过程中,由于切屑堵塞,切屑无法完全从切削区冲洗出去。堵塞的切屑携带大量的热量,且微量润滑技术冷却性能不足,会使工件变形,损坏刀具[41]。

此外,还需要更多的研究,以探索最佳的MQL操作条件,如压力、流量、气油比、喷嘴设计、距离、喷嘴角度、喷嘴数量以及加工参数(如工件和刀具材料),以确保高效的加工性能[29]。

MQL加工的能力会被较高的切削速度限制,因为高速切削可能导致切削力的增加,也无法使切削液完全到达工件与刀具区域[20,28]。

MQL缺乏分析液滴穿透和流动行为的数值模型,对于小面积输油的最佳液滴尺寸以及克服着陆、穿透、结合、壁面粘附、流动一致和均匀喷雾等问题有待进一步研究与讨论[5]。

微量润滑加工系统的使用成本较高,大量的使用成本源于微量润滑加工系统的采购、运行和维护[3]。

气动MQL会导致各种问题[42]。首先,高压气体容易分散和散布小液滴,增加PM10和PM2.5。PM10和PM2.5都会对操作人员的呼吸系统构成严重威胁,会导致过敏、肺炎和癌症。其次,液滴的表面可能会逐渐变低,射流的穿透、吸附和润湿作用就会不足。高黏度生物润滑剂的雾化效果不理想。粒径大、粒径分布不均匀及表面活性低等因素都将影响切削区的成膜性能。

3.4 微量润滑发展现状

对于MQL与微流体的结合,MARQUES等人揭示,在Inconel 718车削过程中,在MQL系统中添加MoS2和石墨,延长了刀具寿命(特别是添加MoS2微粒时,寿命延长了46%),降低了表面粗糙度,与单独的MQL系统相比,切削力略有降低[43]。此外,SARTORI等人还分析了微流体MQL的影响,方法是在Ti6AI4V 1级车削过程中,在水溶液中加入植物油和石墨中的PTFE颗粒,然后将结果与浸水和干燥条件进行比较。研究证实,在各种条件中,添加微粒的加工效果最好,加工工件的表面完整性最好,刀具寿命最长。这是因为微粒通过形成粘附在刀具表面的保护层减少了摩擦[44]。

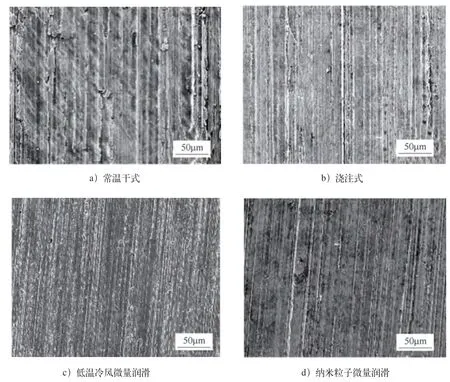

纳米MQL加工也有利于提供更好的润滑,纳米颗粒能够防止切削液立即从切削区释放,纳米添加剂可以保留油颗粒。RAHMAN等人的一项研究显示,在Ti6AI4V车削加工过程中,在植物油(菜籽油和特级初榨橄榄油)中添加纳米颗粒,能够提供良好的表面粗糙度(特别是在菜籽油中添加纳米颗粒的MQL加工,表面粗糙度值Ra比MQL加工低57.95%),延长刀具寿命,降低切削温度[45]。DAMBATTA等人也进行了一项试验,评估了用不同浓度的SiO2基纳米流体磨削Si3N4陶瓷的摩擦学性能,从他们的研究中发现,浓度越高,其表面质量就越好,磨削力的降低效果越显著[46]。NMQL润滑条件下的工件表面质量最佳,且发生“粘附”的概率明显降低,不同润滑条件下工件的表面形貌如图5所示[47]。

图5 不同润滑条件下的工件表面形貌[46]

尽管MQL体系与离子液体(ILS)的结合不如其他组合或先进技术那么受欢迎,但其加工性能仍优于MQL体系加工。ABDUL SANI等人的一篇研究文章调查了添加到改性麻疯树油(MJO)中的不同类型的ILS在碳钢(AISI 1045)的MQL加工过程中的影响。结果表明,与合成酯相比,ILS能成功地将摩擦系数降低了2%~3%,切削力降低了4%~5%,切削温度降低了7%~10%[37]。用2种氟型离子液体(亲水性和疏水性)在植物油和聚乙二醇中应用MQL技术对AISI 1055钢进行铣削。研究表明,与纯植物油相比,植物油中的亲水性ILS在较高的切削速度下切削力较低,而植物油中的疏水性ILS在较低的切削速度下切削力较低。亲水ILS被认为是高速加工中的潜在解决方案,因为升高的切削温度可以释放离子液体中的氟,然后它可以很容易地与切屑表面结合,这一作用减小了切屑在刀具上的粘附性[48]。

近年来,除对MQL系统进行改造外,冷风气体MQL加工也很受欢迎。MONDAL等人将MQL技术与CO2低温冷却相结合进行车削操作,并比较了与独立CO2低温冷却和干燥条件下的效率[49]。3055铝合金表面粗糙度在MQL和与CO2结合的低温冷却条件下优于干燥条件下。WIKA等人在一项使用MQL、超临界CO2和驱油技术对AISI 304不锈钢进行铣削加工的研究中也显示了表面粗糙度值的显著降低(与驱油相比下降了约30%)和刀具寿命的显著提高[50]。

另一方面,ALLU等人在Inconel 718上采用MQL系统和液氮(LN2)低温冷却相结合的车削工艺,得出结论:与MQL、低温、浸水和干燥技术相比,这种混合冷却可以产生形貌均匀的长而连续的芯片[51]。在SHOKRANI等人进行的另一项研究中,他们分析了Ti6AI4V在各种冷却润滑条件(即MQL+LN2、MQL、低温和浸水条件)下的铣削性能,结果表明,低温冷却和MQL系统的组合能够比浸水技术延长刀具寿命30倍,在低切削速度下达到最长的刀具寿命(1198min)。这是因为混合加工在切削区提供了有效的冷却和润滑,因此可以大大减少刀具磨损度[52]。尽管如此,也有报道称,在测试的冷却润滑条件中,MQL在高切削速度下仍能提供最佳和稳定的表面粗糙度。

冷压缩空气对MQL加工的影响也是改善MQL加工性能的可行解决方案。冷压缩空气流可以通过涡旋管和冷风枪喷嘴来实现,以保持温度在0℃以下[53]。SINGH等人开发了一种将MQL系统与Ranque-Hilsch涡流管(RHVT)相结合的系统,并将其应用于的车削过程中。研究表明,与独立的MQL系统相比,该系统能够改善高达15%~18%的表面粗糙度。此外,在MQL系统和RHVT技术下,刀具磨损和切削力也呈下降趋势[54]。LOPES等人也赞同MQL和冷空气的积极影响,认为组合方法可以降低切削温度和切屑堵塞。然而,对AISI 4340在MQL+CCA、MQL+砂轮清洗射流、MQL条件和浸水4种条件下的磨削过程进行研究,发现驱油技术即使使用大量的切削液也能获得最佳的效果[55]。

4 结束语

MQL技术领域虽然取得了许多的成果,但仍存在理论体系不完善、设备发展瓶颈等问题。由于缺乏标准的理论指导,MQL的最佳工艺参数难以确定,限制了最佳切削效果的实现。有必要研究影响MQL雾化特性的因素,明确MQL的冷却润滑机理,联系切削液类型、切削液流量、制冷剂液滴、温度与喷雾场、液滴及雾滴等参数,为MQL的应用提供理论基础。

目前的研究大多基于MQL来讨论切削参数对刀具磨损机理和工件表面完整性的影响。当前MQL设备自动化程度较低,无法准确控制工艺润滑参数。然而,这些润滑参数对工件质量、刀具磨损和切削力有重大影响。研究表明,在MQL系统中,工艺润滑参数存在一个最优值。通过最优工艺参数,可以在有限的条件下获得最好的冷却润滑加工效果以及最好的工件表面质量。在生产加工中,减少刀具磨损和降低工件表面粗糙度是非常重要的。因此,精确控制工艺MQL参数值十分重要。

未来要实现MQL技术在机械加工行业的普及,还要继续增进对于MQL技术原理的探索。目前仅凭控制变量对照试验还不足以解释相对于传统浇注润滑方式MQL能够凭借微米级的润滑液达到相同或类似效果的核心原理。想要改进MQL技术的冷却性能和润滑性能,就要对MQL系统参数、不同润滑剂的选择以及润滑剂定量的选择进行系统地研究,并根据试验和模拟试验研究微量润滑对于不同加工形式切削力系数等参数的影响,为MQL技术的广泛应用提供理论和论据支持与指导。