制备再生橡胶的单螺杆挤出机喂料段流场分析及结构参数优化

李成宇,吕晓龙,吕柏源

(1.青岛科技大学 机电工程学院,山东 青岛 266061;2.青岛科技大学 中德科技学院,山东 青岛 266061)

螺杆挤出机是橡胶加工的重要设备,广泛应用于轮胎、胶管、密封胶条、电线电缆等橡胶制品以及再生橡胶的制造。其中,螺杆是核心部件,对挤出机的性能起着决定性作用[1-5]。在单螺杆挤出机挤出制备再生橡胶的过程中,喂料段十分重要,在很大程度上影响着再生橡胶的产量和生产效率[6-9]。喂料段螺杆设计过程中,影响生产效率的参数主要有螺槽深度(H)、螺杆导程(S)和螺棱宽度(e)。

本工作采用有限元分析软件Fluent对Ф150 mm单螺杆挤出机喂料段进行流场分析和结构参数优化,研究H,S和e对物料流动行为和流动速度的影响,比较各模拟结果并得到各参数对喂料段输送效率的影响,为优化制备再生橡胶的单螺杆挤出机喂料段结构提供参考。

1 建立模型

1.1 几何模型

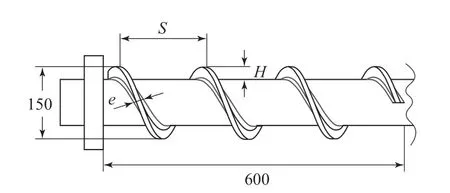

本工作基于的单螺杆销钉挤出机制备再生橡胶所用的模型,喂料段螺杆采用等距等深,长径比为4(螺杆直径和长度分别为150和600 mm),通过改变H,S和e模拟物料最大流动速度,并讨论这3个参数对喂料段输送效率的影响。

单螺杆喂料段几何模型如图1所示。

图1 单螺杆喂料段模型Fig.1 Model of single screw feeding section

1.2 数学模型

在进行流场模拟计算时,因考虑到流场几何形状、物料性质、流动状态和加工条件等因素造成的流场复杂性,同时流场物料流动过程需满足工程的近似要求,做基本假设如下[10-12]:

(1)聚合物为非牛顿流体;

(2)聚合物熔体为紊流流动;

(3)忽略惯性力和重力的影响;

(4)聚合物在流道中全部充满。

描述流场连续性方程、运动方程和能量方程为

式中,v为物料流动速度(m·s-1),p为压力(Pa),τ为应力张量(Pa),η(r.)为剪切速率作用粘度(Pa·s),D为形变速率张量(s-1)。

为既能描述在高剪切速率下假塑性流体的流变性质,又可描述在低剪切速率下牛顿流体的流变性质,选用Carreau模型表征η(r.):

式中,η∞为物料无穷剪切粘度(Pa·s),η0为零剪切速率时的粘度(Pa·s),λ为粘弹性特征时间(s),n为非牛顿指数。

1.3 网格划分

本工作模型采用智能网格划分,同时使用线尺寸控制单元格大小,并对必要位置进行网格加密,以达到均匀划分网格和提高计算精度的目的[13]。喂料段流体域网格实体模型如图2所示。

图2 喂料段流体域网格实体模型Fig.2 Solid model of fluid domain of feeding section

1.4 边界条件确定

物料与机筒内表面为无滑移边界,即相对于机筒内表面与机筒内表面接触的物料流动速度为零,且与螺槽底部和螺棱侧面分别接触的物料随螺杆作圆周运动[14-15]。螺杆表面转速随螺杆转速的变化而变化,假定螺杆转速为60 r·min-1。

2 模拟结果分析

2.1 H对喂料段输送效率的影响

在e和S分别取10.5和180 mm的条件下,采用数值模拟方法分析H对单螺杆挤出机喂料段输送效率的影响,H变化范围以H≈(0.125~0.170)d[7](d为螺杆直径)为基础进行计算设定。图3为H取不同值时单螺杆挤出机喂料段流场流动速度矢量图。

从图3可以看出:随着H的增大,喂料段流场流动速度分布规律变化不大;当H取27 mm时物料平均流动速度为0.293 m·s-1,当H取30 mm时物料平均流动速度为0.272 m·s-1,当H取33 mm时物料平均流动速度为0.245 m·s-1;随着H的增大,流场内物料最大流动速度减小,喂料段输送效率降低。

图3 H取不同值时单螺杆挤出机喂料段流场流动速度矢量图Fig.3 Flow velocity vector diagrams of flow field of feeding section in single screw extruder with different values of H

2.2 S对喂料段输送效率的影响

在e和H分别取10.5和27 mm的条件下,采用数值模拟方法分析S对单螺杆挤出机喂料段输送效率的影响,S变化范围以S=πdtgθ(θ≈17°~22°)[7]为基础进行计算设定。图4为S取不同值时单螺杆挤出机喂料段流场流动速度矢量图。

从图4可以看出:随着S的增大,喂料段流场流动速度分布规律变化不大;当S取170 mm时物料平均流动速度为0.305 m·s-1,当S取180 mm时物料平均流动速度为0.293 m·s-1,当S取190 mm时物料平均流动速度为0.279 m·s-1;随着S的增大,流场内物料最大流动速度减小,喂料段输送效率下降。

图4 S取不同值时单螺杆挤出机喂料段流场流动速度矢量图Fig.4 Flow velocity vector diagrams of flow field of feeding section in single screw extruder with different values of S

2.3 e对喂料段输送效率的影响

在S和H分别取170和27 mm的条件下,采用数值模拟方法分析e对单螺杆挤出机喂料段输送效率的影响,e变化范围以e=(0.06~0.08)d[7]为基础进行计算设定。图5为e取不同值时单螺杆挤出机喂料段流场流动速度矢量图。

从图5可以看出:随着e的增大,喂料段流场流动速度分布规律变化不大;当e取9.0 mm时物料平均流动速度为0.309 m·s-1,当e取10.5 mm时物料平均流动速度为0.305 m·s-1,当e取12.0 mm时物料平均流动速度为0.307 m·s-1,即随着e的增大,流场内物料流动变化并不明显。

图5 e取不同值时单螺杆挤出机喂料段流场流动速度矢量图Fig.5 Flow velocity vector diagrams of flow field of feeding section in single screw extruder with different values of e

3 结构参数优化

3.1 正交试验

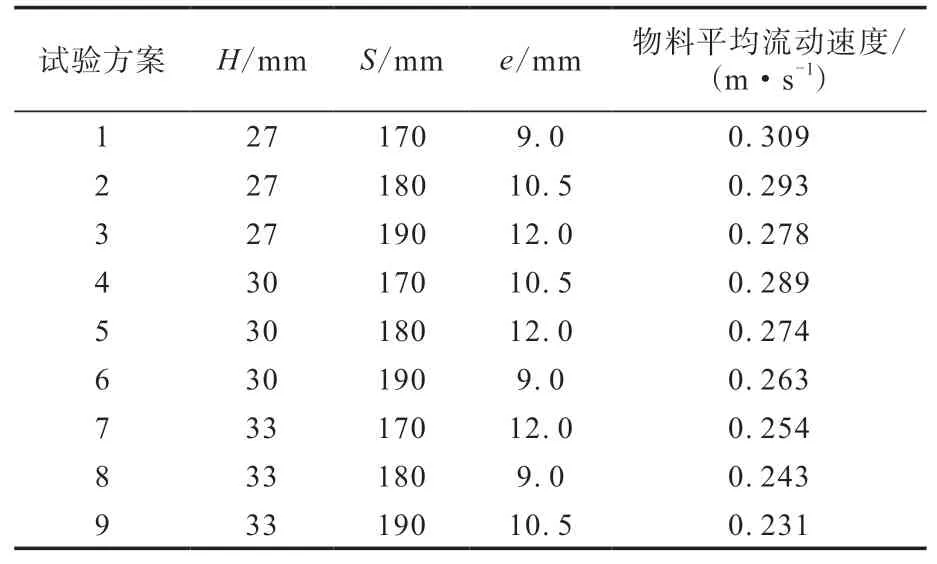

采用正交试验方法[16-17]对挤出机喂料段结构参数进行优化,正交试验参数设计如表1所示。

表1 正交试验参数设计Tab.1 Design of orthogonal experimental parameters

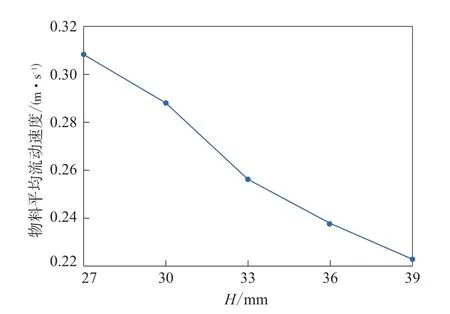

3.2 单因素试验

以正交试验方案1为基础,确定H为27 mm和S为170 mm,改变e的取值,得出物料平均流动速度随着e变化的曲线如图6所示;确定H为27 mm和e为9.0 mm,改变S的取值,得出物料平均流动速度随着S变化的曲线如图7所示;确定S为170 mm和e为9.0 mm,改变H的取值,得出物料平均流动速度随着H变化的曲线如图8所示。

图7 物料的平均流动速度随着S变化的曲线Fig.7 Curve of average flow velocities of material with S

图8 物料的平均流动速度随着H变化的曲线Fig.8 Curve of average flow velocities of material with H

3.3 优化结果

在选择最优方案时,物料流动速度是考察喂料段输送效率的最主要因素。

从图6—8可以看出,H和S对喂料段输送效率影响较大,e对物料流动速度影响不大。考虑到螺槽有效输送容积,e应较小为好。当H,S和e分别取值为27,170和9.0 mm时,喂料段输送效率较大。

图6 物料的平均流动速度随着e变化的曲线Fig.6 Curve of average flow velocities of material with e

4 结论

采用有限元分析软件Fluent,对制备再生橡胶的Ф150单螺杆挤出机喂料段三维流场进行模拟,可得出以下结论。

(1)H对喂料段输送效率影响较大,随着H的增大,流场内物料平均流动速度减小,喂料段输送效率下降;随着S的增大,流场内物料平均流动速度减小,喂料段输送率下降;随着e的增大,流场内物料平均流动速度变化并不明显,但为了增大螺槽有效输送容积,在保证其强度和刚度的前提下,应尽可能减小e。

(2)采用正交试验法,得出单螺杆挤出机喂料段优化结构参数为:H27 mm,S170 mm,e9.0 mm。采用该优化设计的单螺杆挤出机可提高再生橡胶的生产效率。