车载氢系统结构侧翻安全性仿真分析与改进

何灼馀,杨山

(610039 四川省 成都市 西华大学 汽车与交通学院)

0 引言

氢燃料电池客车由于其具有零排放、高效率以及氢气来源广泛等优点被认为是解决化石燃料环境污染问题和能源危机问题的可行方案[1]。然而氢气是一种易燃烧安全性不高的气体,因此在大力推广燃料电池客车的同时也应当重视其行驶的安全性问题。

对于氢燃料电池车而言,绝大多数使用高压气瓶来储存氢气[2]。因此除了研究储氢瓶本身结构外,同样也需要关注将其安装在汽车上的固定结构是否同样安全。毛新凯等[3]对燃料电池客车气瓶支架进行垂向、制动、转弯3 种工况下的静强度分析以及模态分析;姜国峰等[4]使用正碰试验与有限元仿真,试验与理论相结合的方法对氢系统展开了碰撞安全性分析;Zhou 等[5]为了降低储氢瓶在碰撞中吸收的能量,设计了一种负泊松比(negative Poisson's ratio,NPR)结构的保护外壳,分别研究对比不同结构、材料的NPR 结构外壳的碰撞性能,并对结构的耐撞性和吸能性进行优化;黄金豪等[6]对车载供氢系统进行了冲击载荷下的稳态、瞬态分析以及PSD 随机振动分析,并对氢系统的框架尺寸进行了优化;李锦康等[7]对车载供氢系统氢气瓶的固定装置进行静力分析,并对其进行多工况拓扑优化以及尺寸优化,改进后的结构既满足强度要求,质量又减轻了16.3%;韩宁等[8]研究了氢燃料电池客车在追尾碰撞过程中储氢瓶支架的应力与位移情况。

以上研究校核了储氢瓶固定结构在静态工况或正面碰撞、追尾碰撞工况中是否满足安全要求。但与传统的客车相比,由于氢燃料电池客车车顶安装有车载氢系统,这使其具有更大质量以及更高质心,发生侧翻的可能性更高。当车辆发生侧翻碰撞时,车载氢系统的安装强度、刚度将会直接影响到整车的氢安全性,而固定装置作为将储氢瓶固定在车顶上的重要结构,其在侧翻碰撞中是否安全是值得关注的一点。因此使用非线性动力学分析软件LS-DYNA 与OptiStruct 软件相结合,提取出储氢瓶在碰撞工况中的相对位移以及碰撞加速度载荷,并基于碰撞加速度载荷对储氢瓶固定装置进行静强度分析,依照GB/T26990-2011《燃料电池电动汽车车载氢系统技术条件》中的要求对其进行刚度评价以及固定装置是否断裂失效进行强度评价,最后根据仿真结果进行结构改进以达到安全要求。

1 仿真模型建立

1.1 建立客车骨架及供氢系统模型

根据某公司提供的CAD 图纸,在CATIA 中完成几何建模,然后将其导入到HyperMesh 有限元软件中进行前处理。为了提高仿真效率以及准确性,需要对燃料电池客车结构进行合理简化[9]。保留车身主体骨架。悬架总成属于辅助部件,可以忽略几何形状,建立简化模型。空调、电机、电池等设备则是以质量点的方式进行代替。车载氢系统则只保留氢气瓶、固定支座以及固定带等主要承载件。

客车骨架采用2D 单元进行离散,网格尺寸设为15 mm;同样,对于供氢系统中的储氢瓶、固定带等也可将其看作薄壁件,采用2D 单元进行离散,尺寸定为10 mm。客车骨架管件间的连接可采用共节点的方式进行模拟,焊接以及螺栓连接则是以rbe2 刚性单元代替。最终建立好的模型如图1 所示。

图1 整车有限元模型Fig.1 Finite element model of bus

1.2 材料属性

该款燃料电池客车车身骨架材料为Q345 钢,固定支座及固定带使用Q235 钢。储氢瓶则是简化铝合金内胆与碳纤维缠绕层的材料差异性,将其看作一体,赋予相同的材料属性[10]。具体材料性能参数如表1 所示。

表1 材料性能参数Tab.1 Material property parameters

2 燃料电池客车侧翻碰撞分析

2.1 建立侧翻碰撞有限元模型

侧翻仿真以GB 17578-2013《客车上部结构强度要求及试验方法 》中的要求进行。为了提高效率,在仿真分析之前需要对侧翻过程进行简化。由于车体在随侧翻平台一起旋转,再到脱离侧翻平台与地面发生碰撞之前的这段时间内,客车骨架没有任何形变产生。故省略这段空翻过程,将其简化为绕定轴转动,以车身骨架刚触地时作为仿真的初始时刻。模型如图2 所示。

图2 侧翻碰撞模型Fig.2 Rollover collision model

客车在整个侧翻过程中,系统应遵循能量守恒定律,因此在计算触地角速度时可以据此进行计算,根据能量守恒定律可得:

式中:ω0——客车临界侧翻角速度;ω1——客车刚触地时角速度;h0——临界侧翻时质心离地高度;h1——刚触地时质心离地高度;J——客车转动惯量。

通过任意给定初始角速度ω,利用LS-DYNA软件进行试算得到初始动能E,再由公式(3)即可计算得到客车的转动惯量。

联立式(1)与式(2),可得车身骨架刚接触地面时的角速度为1.513 rad/s。翻转角速度通 过*INITIAL_VELO -CITY_GENERATION 设置;整车及车载氢系统的接触用*CONTACT_AUTOMATIC_SINGLES-URFACE 来设置;而刚性地面则使用关键字*RIGIDWALL_PLANAR 来模拟。

2.2 侧翻碰撞结果分析

2.2.1 碰撞能量

在整车碰撞仿真中,有限元模型的总能量应该保持守恒,同时由于采用了单点积分算法以及设置了接触,在仿真过程中系统还会产生沙漏能和界面滑移能,若沙漏能以及界面滑移能小于总能量的5%,则认为仿真计算是满足精度要求。

整个碰撞过程的能量变化曲线如图3 所示,从曲线整体趋势来看,系统能量变化符合能量守恒定律,同时由于重力势能作为额外功引起了总能量的增加,整个过程中沙漏能以及界面滑移能占比分别为0.4%、1.3%,满足小于5%的要求。

图3 仿真过程能量曲线Fig.3 Rollover collision energy curve

2.2.2 储氢瓶加速度值

该燃料电池客车一共装有6 个储氢瓶,共2 组,定义从前往后(车头到车尾)分别为第1、第2 组储氢瓶,而同组中的储氢瓶加速曲线大体一致,因此可以将每组的平均合成加速度作为该组加速度的评价指标。

由图4 可知,2 组几乎是在同一时刻到达加速度峰值,第1 组峰值出现在62.8 ms,而第2 组则是在62.3 ms。其中第2 组储氢瓶加速度峰值最大,为207.7 g(g 为重力加速度)。但从曲线整体趋势来看,除去峰值时间段内,其余时间储氢瓶整体加速度较小。

图4 合成加速度曲线Fig.4 Resultant acceleration curve

2.2.3 储氢瓶相对位移

图5 为储氢瓶相对于固定支座在X、Y、Z 方向上的位移曲线,由图5 可知,最大位移发生在Z向,其值为128 mm,已远超出法规的13 mm 要求。除此之外,Y 向最大位移为86 mm,其值也不满足要求。因此原固定装置会导致储氢瓶相对位移过大,不满足刚度要求。

图5 储氢瓶与固定支座相对位移曲线Fig.5 Displacement curve between hydrogen tank and fixed support

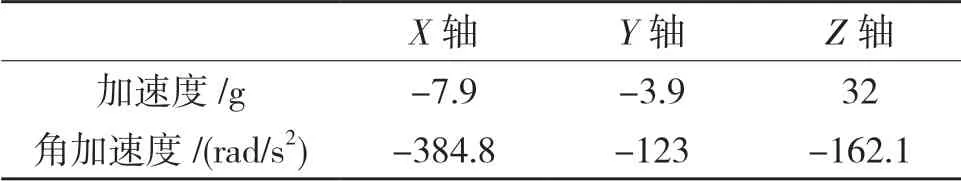

3 基于碰撞载荷的固定装置强度分析

为了能更加精确地得到在侧翻碰撞中固定装置的应力值大小,单独将储氢瓶及其固定装置建立更加细致的有限元模型进行分析,由图4 可知第2组的加速度峰值最大,因此提取第2 组储氢瓶在合成加速度以及合成角加速度最大时刻所对应沿X、Y、Z 坐标轴的分量,将其作为固定装置分析的加载条件,具体数值如表2 所示。

表2 碰撞载荷Tab.2 Collision load

由于每个储氢瓶的固定装置相同,因此选取其中一个进行分析。同样为了尽可能模拟储氢瓶在侧翻碰撞时的受力状态,需要将其摆放到客车侧翻刚接触地面时的位置。模型示意图如图6 所示。

图6 非线性静力分析模型Fig.6 Nonlinear static analysis model

分析之前需设置接触。对于固定带与橡胶垫圈、固定支座与橡胶垫圈之间采用TIE 绑定约束,而储氢瓶与橡胶垫圈之间则使用CONTACT 来设置一般接触,固定带与固定支座螺栓面之间用刚性单元进行连接。加速度载荷使用*GRAV 关键字定义,角加速度度则使用*RFORCE 定义,同时需要约束固定支座螺栓孔6 个自由度,最后建立非线性分析控制卡片NLPARM,完成设置后提交给OptiStruct求解器进行求解。

借助HyperView 后处理软件可得侧翻碰撞载荷中氢气瓶的固定装置应力值,如图7 所示。由于螺栓孔外的一层washer 是用刚性单元进行模拟连接的,故应力具有不真实性,因此给予屏蔽。由图可知固定支座应力最大值为554.3 MPa,固定带应力最大值为326.9 MPa。固定支座与固定带均采用Q235 钢,其强度极限为410 MPa,由图7 可知,固定支座的最大应力值已远超材料的强度极限,在碰撞载荷中会发生断裂失效,而固定带的应力值虽未超过强度极限,但也已经发生塑性变形。

图7 固定装置应力云图Fig.7 Stress cloud map of fixed device

综合以上分析结果来看,储氢瓶的固定装置不具有足够的强度和刚度,不满足安全要求,因此需要对其结构进行改进。

4 结构改进分析

4.1 固定结构改进

通过对侧翻过程时序图的研究发现,由于固定装置结构的原因,会使得氢气瓶发生横向移动,导致出现较大的位移,而且客车总质量大,会造成侧翻时的冲击较大,以至于储氢瓶的加速度偏大和固定装置的应力过大。

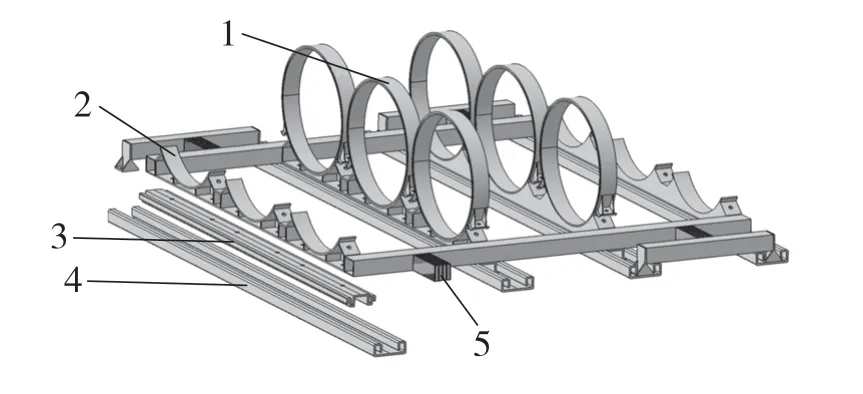

解决上述问题需要从两方面考虑:一是需要提高固定结构的强度;二是需要减少车载氢系统在碰撞中所受到的冲击,为此设计了一种新的固定结构,如图8 所示。主要由滑轨底座、滑轨、固定支座、固定带以及吸能盒等部件组成。改进后的结构由之前的单个固定支座换成整体式固定支座,并且每个储氢瓶由之前的2 套固定带现增加为4 套,固定带的结构材料不变,固定支座由之前的Q235 换成强度更高的Q345。滑轨底座与客车顶盖骨架之间以及整体式固定支座与滑轨之间分别采用螺栓连接;滑轨与滑轨底座之间可相对滑动;吸能盒则安装于滑轨与滑轨底座之间,主要有两种作用:当储氢瓶在微小冲击下利用吸能盒自身的刚度约束滑轨间的滑动,而当冲击过大时,则利用吸能盒的吸能特性减少储氢瓶及其固定装置所受到的冲击。

图8 改进后固定结构Fig.8 Fixed structure after improvement

4.2 氢气瓶摆放位置改进

原车氢气瓶为横置式摆放,该布置方式在发生侧翻时容易使氢气瓶发生横向窜动,进而供氢管路有发生弯折失效的风险。因此,为避免此种情况的发生,将氢气瓶横置式改为纵置式。如图9 所示。

图9 纵置式摆放Fig.9 Vertical placement

4.3 吸能盒结构设计

负泊松比结构由于其具有优异的抗冲击性、拉胀性以及断裂韧性等特点,广泛应用于汽车行业,而内凹六边形蜂窝结构构型相对简单,且具有代表性[11],因此吸能装置由普通吸能盒外加负泊松比结构填充核心构成,其材料采用6061 铝合金。内凹六边形单胞如图10 所示。使用基体材料所占面积与单胞的总面积之比来计算内凹六边形负泊松比结构的相对密度:

图10 单胞结构Fig.10 Reentrant honeycomb

4.4 结构改进分析

将改进后的结构再次进行整车碰撞分析,改进前后的加速度对比结果如图11 所示。由图11 可知,结构改进后的储氢瓶加速度峰值为33.1g,同样是出现在第2 组,但与改进前相比其峰值加速度降低了84.1%。该加速度峰值不超过45g,对高压储氢系统损伤风险较小,因此能满足安全要求[13]。

图11 加速度对比曲线Fig.11 Acceleration contrast curves

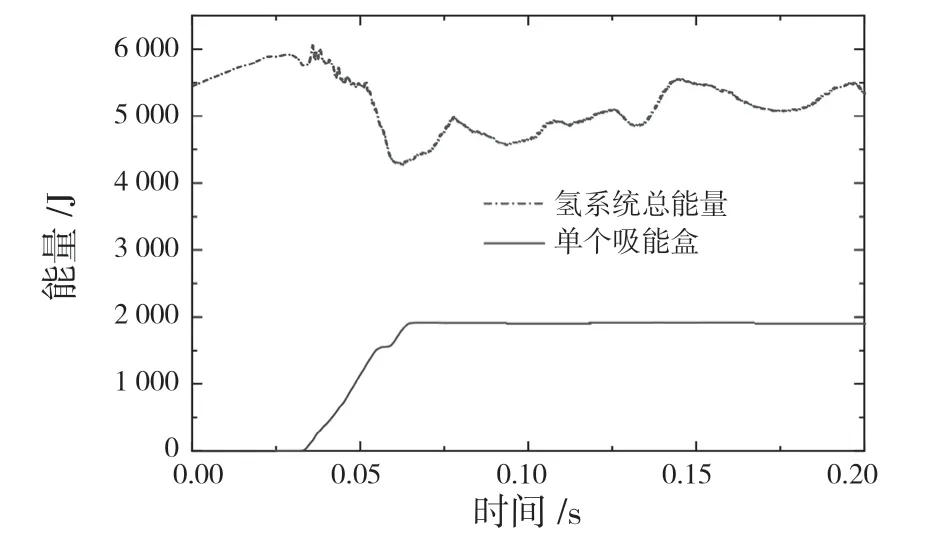

为了体现吸能盒在新结构中的缓冲、吸能作用,使用HyperGraph 后处理器,提取出在侧翻碰撞中车载氢系统的总能量以及单个吸能盒吸收的能量,结果如图12 所示。由图12 可知,单个吸能盒吸收的能量为1 918.46 J,占单个氢系统总能量的36%,吸能效果显著。

图12 能量曲线Fig.12 Energy curve

因此综合图11、图12 可知,储氢瓶碰撞加速度峰值能大幅度降低,主要得益于吸能盒吸收了大部分的能量,起到了良好的缓冲吸能作用。故新的固定装置以及吸能盒的使用有助于减少储氢瓶在碰撞过程中的冲击,降低碰撞载荷,提高氢安全性。

同样提取出在整个碰撞过程中储氢瓶相对于固定支座在X、Y、Z 方向上的相对位移,如图13所示。由图13 可知,结构改进后储氢瓶相对位移最大值出现在Y 向,其值为13 mm,满足法规中的位移要求;另外2 个方向的位移都小于13 mm。因此改进后的固定装置满足刚度要求。

图13 储氢瓶与固定支座相对位移曲线Fig.13 Displacement curve between hydrogen tank and fixed support

同样提取出在碰撞过程中储氢瓶沿X、Y、Z轴的加速度和角加速度值进行强度分析,具体载荷如表3 所示。接触方式以及约束形式与之前分析相同。固定支座与固定带在侧翻碰撞载荷中的应力云图如图14 所示。

图14 固定装置应力云图Fig.14 Stress cloud map of fixed device

表3 碰撞载荷Tab.3 Collision load

由图14 可知,固定支座最大应力为425.5 MPa,由于其材料为Q345,强度极限为552 MPa,因此在碰撞过程中不会断裂失效;而固定带最大应力为23.8 MPa,小于235 MPa 未发生塑性变形,因此新的固定结构能够在侧翻时将储氢瓶牢靠地固定在原位置上不会断裂失效,满足强度要求。

5 结论

对某氢燃料电池客车进行侧翻碰撞分析以及储氢瓶固定装置强度分析得到如下结论:

(1)在侧翻碰撞过程中储氢瓶在Y、Z 方向上的相位移较大,远超国家标准GB/T 26990-2011《燃料电池电动汽车 车载氢系统 技术条件 》中13 mm 的要求,原车载氢系统的固定装置不满足刚度要求。

(2)基于侧翻碰撞中的加速度载荷对固定装置进行强度分析,其结果显示固定支座的最大应力值已超过材料的强度极限,会出现断裂失效;而固定带则会发生塑性变形。因此固定装置不满足强度要求。

(3)为了解决问题,提出滑动式固定结构、气瓶纵置式布置以及使用吸能盒三点改进方案。由改进后的仿真结果可知,新的固定装置以及吸能盒的使用能有效降低储氢瓶的加速度载荷和固定装置应力值以及储氢瓶的相对位移值,使得其刚度、强度都满足要求。