新能源汽车碳纤维复合材料车门轻量化设计

张乐迪,程博彦,段耀东,曾超凡,董向峰

(200093 上海市 上海理工大学 机械工程学院)

0 引言

汽车轻量化是在保证其基本的使用性能、安全性和其成本控制要求的前提下,从结构、材料、工艺等方面,应用新设计、新材料、新技术来实现对汽车整体的减重,以完成汽车向“低能耗”、“低排放”的转变。材料轻量化是实现车身轻量化设计的主流方向之一。作为车身的关键部件之一,车门需要保证足够的刚度、强度,从而使整车具有良好的安全、振动噪声和耐久性能。碳纤维增强复合材料以其优异的综合性能、高比强度和比模量和灵活的可设计性在众多新型轻量化材料中脱颖而出。碳纤维增强复合材料的密度仅为钢材密度的20%,铝合金密度的60%,其应用可以使车身减轻30%~60%[1],其质量仅为钢的1/4,强度则是铁的10倍[2],是一种理想的轻量化替换材料。陈静等[3]的研究表明,结构优化后的碳纤维材料电池箱在质量减少的同时,提高了刚度和模态频率;陈伟[4]将碳纤维材料引入汽车B 柱支撑板,在确保碰撞性能的情况下减重55%。商业领域中,碳纤维材料已经大量应用在宝马、奥迪等量产车型的车身结构中[5];薛娇[6]基于传统金属材料的汽车B 柱,使用等代设计的方法将原有的金属材料替换成碳纤维复合材料,并在有限元软件中进行仿真分析。结果表明,碳纤维复合材料的汽车 B 柱相较于原版的B 柱拥有更好的力学性能,其质量减轻了40%;Belingardi 等[7]为了能将复合材料利用到保险杠的加工制造中,用数值仿真技术进行了验证,结果表明,在吸收相同撞击力和承受相同载荷的情况下,碳纤维复合材料制成的保险杠总体质量更低。可见,碳纤维增强复合材料是汽车轻量化新型材料的优良选择。

对于将拓扑优化应用到结构轻量化设计中,国内外的学者也做了大量研究。杨畅[8]基于变密度法和SIMP 惩罚优化准则来构建拓扑优化,对汽车传动轴进行了轻量化,结果使车轴总体上降低了10%的质量。孙志远等[9]用拓扑优化的方法对汽车前车架进行了轻量化设计,车架在结构优化后减轻了30.8%;Kiani 等[10]用拓扑优化的方法对镁材料的车身进行轻量化设计,仿真结果显示了车身在满足碰撞和振动要求下,质量大幅减少。

本文采用碳纤维复合材料代替传统钢制材料车门进行轻量化设计。首先对传统车门进行静力学和模态性能分析,然后以分析结果为参考,采用等质量替换法,获得碳纤维复合材料车门的有限元模型,以复合材料车门质量最小化为目标函数,静态性能为约束条件,进行了自由尺寸优化、尺寸优化、铺层顺序优化,最后进行了优化规整和性能验证,实现了在满足性能要求的前提下,车门整体减重48.3%。

1 传统车门有限元模型与性能分析

1.1 有限元网格的划分

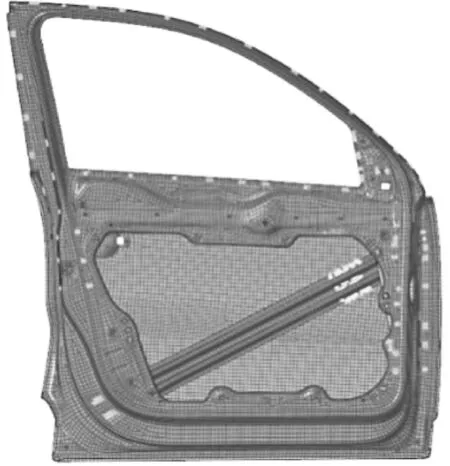

车门是由多个零部件组成的,包括车门外板、车门内板、防撞梁、玻璃窗框、铰链加强板、门锁加强板、翻边及其余部件(如导轨等)。

在CATIA 中建立几何模型,导入HyperWorks,进行网格划分,网格划分结果如图1 所示。

图1 车门网格划分图Fig.1 Automotive door grid division

对整个车门的所有网格进行质量检查,主要参数如表1 所示。

表1 本文网格质量参数Tab.1 Grid quality parameters

1.2 传统车门的静力学和模态分析

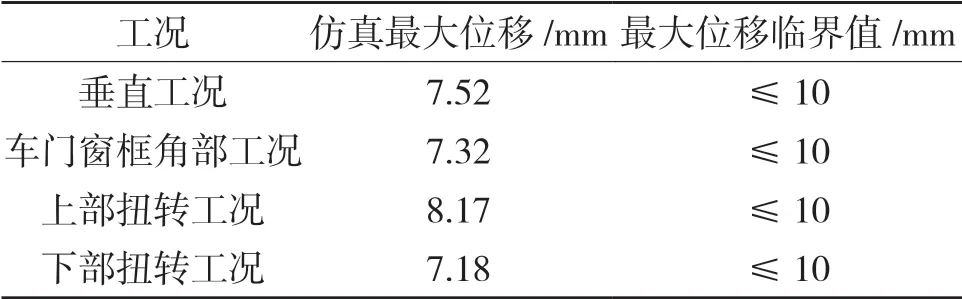

依据国家有关强制标准,参考FMVSS 和ULSCA 研究成果,综合分析新能源汽车车门在许多研究中施加的工作载荷,确定了4 种典型静力学工况,分别为垂直工况、车门窗框角部工况、上部扭转工况、下部扭转工况。

以垂直工况为例,车门垂直受载下的载荷模型如图2 所示。

图2 垂直工况载荷施加图Fig.2 Load application diagram of vertical working condition

考虑乘客支撑力200 N 和车门自重550 N,载荷大小设定在750 N。设定车门采用铰链连接,施加车门铰链处全约束,车门门锁处则仅约束X 方向上的平动。在这种工况下,采用车门沿Z 轴负方向上的最大位移量作为评价指标,最大位移量越小,说明车门刚度性能表现越优秀。

在OptiStruct 模块中进行有限元分析,获得车门位移云图。依据FMVSS 和ULSCA 研究成果,并与本文仿真数据比较,设置参考临界值为10 mm。最大位移发生在窗框角部,大小为7.52 mm,而铰链处变形程度很小。刚度性能满足设计要求。

以同一方法对另外3 种工况的车门进行静力学分析,刚度性能均符合要求。各个工况下的最大位移如表2 所示。

表2 各个工况下的最大位移Tab.2 Maximum displacement of various working conditions

对车门进行约束模态分析,考察振动特性。在约束模态的仿真结果中,一阶模态反映了车门的整体振动特性。汽车电机在启动时,其自身产生的振动频率为20~30 Hz[11],所以车门最低阶频率应该尽可能避开这个区间。本次对原车门的仿真分析结果显示1 阶模态频率是45.12 Hz。避开了环境综合激励频率,合乎设计标准。

2 复合材料车门有限元模型及性能分析

2.1 碳纤维复合材料的替换

碳纤维复合材料具有比强度、比模量和比吸能高等诸多突出优势,还拥有良好的抗疲劳性、耐腐蚀性,零件使用寿命高[12],有利于汽车轻量化设计,未来随着原料成本的逐渐下降与高效制造工艺的不断成熟,碳纤维将得到更广泛的应用。

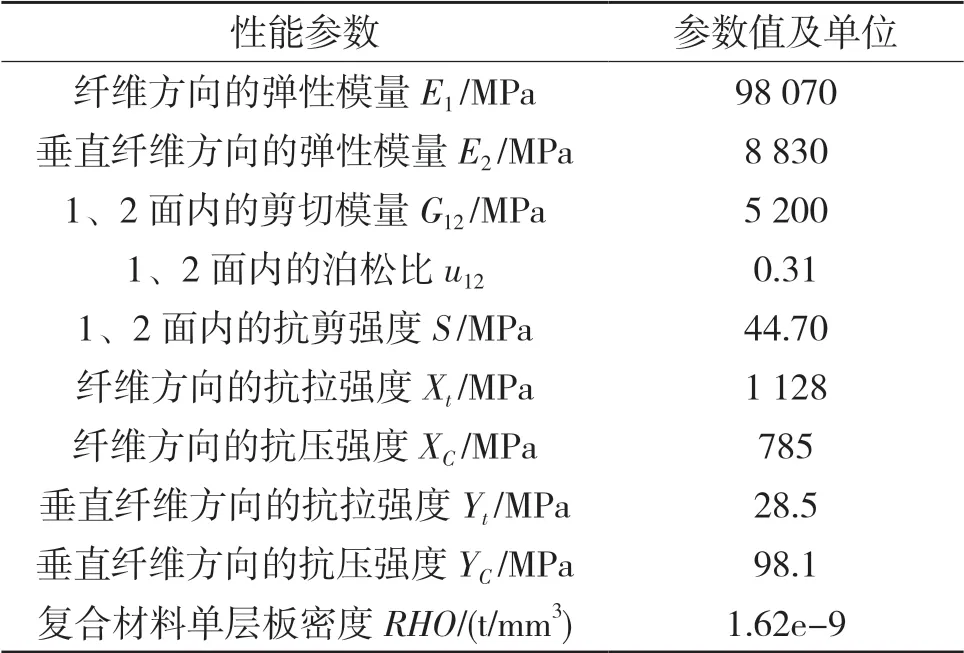

本文选取采用纤维增强型复合材料,主要选取的材料为环氧树脂单层板复合材料,其具体参数见表3[13]。

表3 本文使用的碳纤维复合材料的属性参数Tab.3 Property parameters of carbon fiber composites

在考虑单层板的加工工艺以及制造成本基础上,本次研究选取单层板的最小厚度 0.1 mm。采用等质量的替换方法,以0.1 mm 作为每层的最小厚度,具体计算方法如下:

(1)金属车门总质量记为m1;

(2)将金属材料车门外板的总体积V1,与复合材料车门的体积V2作比值,所得出的一个比例系数乘上原有车门外板的厚度,则总的铺层厚度t也可知;

(3)复合材料车门总质量记为m2,由V2和复材密度的乘积而得出;

(4)将m2与m1之差的绝对值与金属材料车门的总质量m1的比值作为误差率,该误差率允许范围为1%。

具体的零部件总厚度计算公式为:

其中:t——零部件的厚度;m——质量;ρ——相应材料的密度。

通过上述方法获得各部件的厚度,使用OptiStruct 软件计算出原车门质量为15.53 kg,然后进行等质量替换,获得碳纤维材料车门质量。替换后的车门总质量为15.56 kg,总质量误差在1%以内,符合了替换要求。部分零部件等质量替换结果如表4 所示。

表4 等质量替换各零件质量和厚度数据Tab.4 Mass and thickness data of each part after mass replacement

2.2 复合材料车门的静力学分析和模态分析

参照原车门分析方法进行复合材料车门的静力学分析。复材替换后的车门在垂直工况下,云图的单元体位移分布与原车门相似,但是由于碳纤维材料本身刚度优良的特点,Z 轴方向上最大垂直位移为6.451 mm,变形明显小于原车门的7.518 mm。

以同样方法对其余3 种工况下的复合材料车门进行静力学分析,复材替换后车门的最大位移均小于原车门,具体位移数值见表5。

表5 两种车门不同工况下的最大位移对比Tab.5 Comparison of maximum displacement of two doors under different working conditions

进一步对复材车门进行约束模态分析,仿真分析结果显示一阶模态频率是45.28 Hz。避开了环境综合激励频率,合乎设计标准。

发现在上文的等质量替换过程中,替换后的碳纤维车门模型厚度增加较大。在静力学的分析中,复材替换后的车门在所有的工况仿真中,刚度表现都优于原车门。在模态分析中,复材车门能够满足车门振动稳定性。综上所述,该款车门从结构角度和材料替换角度存在优化空间。

3 碳纤维复合材料车门的结构优化设计

采用自由尺寸优化、尺寸优化以及铺层顺序优化,具体的优化设计方案流程如图3 所示。

图3 复合材料车门优化设计方案的流程图Fig.3 Flow chart of optimization design scheme of composite automotive door

其中,约束条件为在4 种工况下受力之后最大变形不超过10 mm;目标函数选择为车门所有零部件的质量最小化;设计变量为铺层的局部厚度。

3.1 自由尺寸优化

通过自由尺寸优化对车门进行初步优化,形成设计优化方向。相比其他优化方式,自由尺寸优化消耗的时间更短,并且不会改变车门的三维结构,能够在满足约束条件的前提下,最大限度地减轻整体质量。设计变量设定为每个板件的厚度,约束条件根据前文中传统钢制车门的静力学分析结果,设定为Z 方向上位移最大为±8.5 mm,取1.5 mm 的裕度是为之后的进一步优化做铺垫,使车门始终满足最低的刚度要求。

第1 阶约束模态频率为44.93 Hz,符合工程要求。优化后的最大厚度出现在铰链加强板位置,车门内外板的中心面则普遍厚度大幅度下降,很多呈现厚度为1 mm。而窗框的上沿和车门底端则一部分厚度为4 mm 左右,符合之前的分析结果。

考察自由尺寸优化后的复合材料车门静力学特性,最大的位移变形出现在上部扭转工况中的车门外板下沿位置,数值为8.097 mm,小于最大的限制位移8.5 mm。

3.2 尺寸优化

尺寸优化是对模型具体细节参数的优化,在不改变模型形状和连接方式的基础上修正厚度、长宽等尺寸,使有限元分析结果能够满足静力学和模态频率要求。

对自由尺寸优化后的迭代结果进行尺寸优化,车门的最大厚度在自由尺寸迭代结果的基础上由10.7 mm 减少到6.718 mm。

尺寸优化后的车门在垂直工况下最大变形位移出现在车门窗框上沿边缘处,数值为8.211 mm,相比单纯的自由尺寸优化,刚度有所下降,但是仍然符合工程要求。

在优化后,每一层从原有的4 层增加到了48层,最终铺层数目为192 层。

3.3 铺层顺序优化

铺层顺序优化是在不改变铺层厚度、形貌和结构的前提下,对车门铺层的叠加顺序进行优化,目的是在原先的基础上改善刚度和模态频率。

为了结构优化的方便,本文采用的初始铺层数目为4 层。而在工程中对于4 层的复合材料常用的铺层角度是0°、±45°和90°。图4 为对每一层规整后的车门外板铺层图,表7 则为优化后的车门外板的各铺层具体厚度以及角度分布的详细数据。

图4 规整后的车门外板铺层图Fig.4 Layer figure of automotive door outer panel after regularization

表7 车门外板的每一层厚度以及角度数据Tab.7 Thickness and angle data of each layer of door outer panel

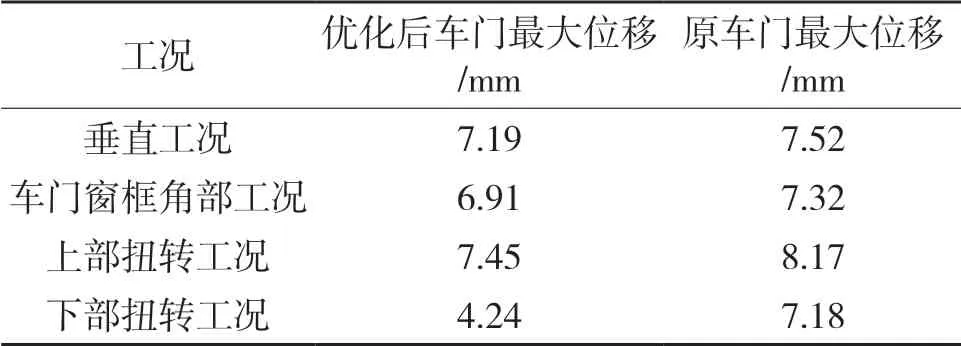

进行静力学分析后发现,经过铺层顺序优化后的刚度性能表现更好,相比于优化之前的车门,变形也减少了很多。优化前后车门在各工况下最大位移比较见表8。

表8 优化前后车门在各工况下的最大位移Tab.8 The maximum displacement of the door before and after optimization under each working condition

之后对优化后车门进行约束模态分析来校核性能,得出一阶模态约束频率为47.11 Hz,避开了环境综合激励频率,合乎设计标准。

4 结论

本文基于新型碳纤维材料和计算机辅助设计软件,对某新能源汽车的车门进行了材料替换和结构优化的轻量化设计。对碳纤维复合材料车门依托自由尺寸拓扑优化、尺寸优化和铺层顺序优化理论进行了结构优化,并校核了优化后车门的刚度和模态频率。模态频率和最大变形均满足要求,最终优化后的车门总质量为8.052 kg,减重48.3%。