复合材料电池箱的轻量化设计研究

汪金辉,赵晓昱

(201620 上海市 上海工程技术大学 机械与汽车工程学院)

0 引言

随着国家科技的发展以及人们生活水平的进步,电动汽车逐步进入人们的视野并且逐步占据汽车市场的较大份额[1],同时电动汽车的一系列问题也慢慢浮现出来。首先电池质量占整车质量的20%~30%,而箱体质量占电池包总质量的10%~20%[2];其次电池箱目前大多数都使用的是金属材料,虽然金属有着在抗冲击性能和导热性方面很大优势,但是它很大的缺点就是质量太大[3]。本文采用碳纤维复合材料对原金属电池箱进行设计,由于碳纤维复合材料本身具有比刚度、比强度高,密度小的优势[4],所以可以很好地解决金属电池箱质量太大的问题。

1 电池箱的动静态特性分析

1.1 组合工况静强度和静刚度分析

为了更好地模拟汽车行驶过程中电池箱的运动情况,采用2 种组合工况对电池箱进行仿真分析计算,组合工况1 为颠簸路面急刹车工况,组合工况2 为颠簸路面急转弯工况[5]。这里金属电池箱采用的材料是Q235,其弹性模量为210 GPa,密度为7 850 kg/m3,泊松比为0.3,屈服强度为235 MPa,电池箱仿真边界条件为固定电池箱底部12 个螺栓孔的6 个自由度。

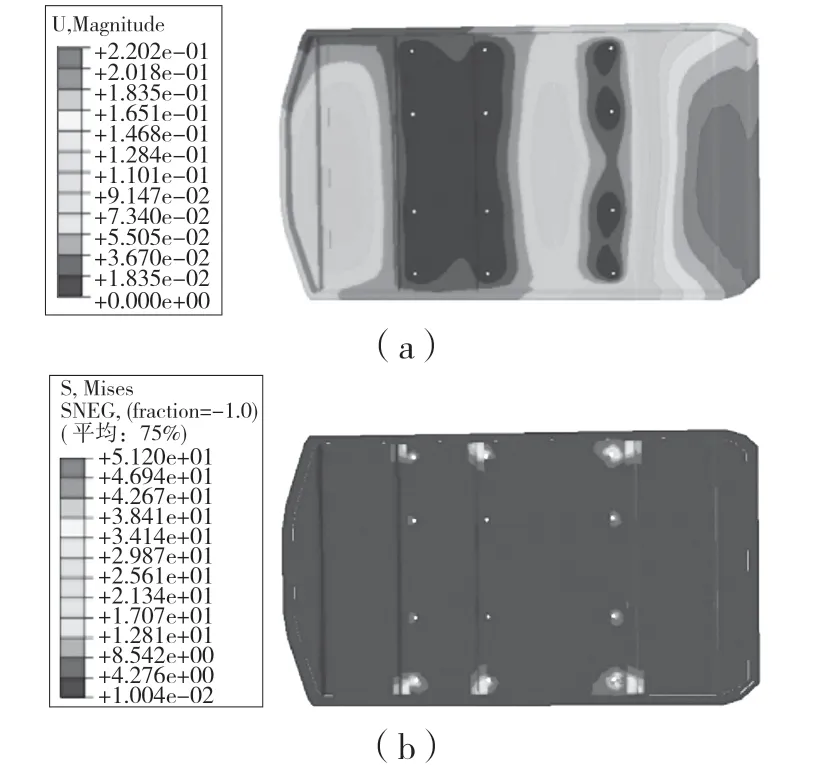

电池箱急刹车、急转弯工况加载方式见表1。图1 为颠簸路面急刹车工况的仿真云图,由图1(a)可知,该工况下最大变形量为0.252 mm;由图1(b)可知,该工况下最大等效应力为54.46 GPa。

图1 路面急刹车工况的位移应力云图Fig.1 Displacement stress cloud diagram of road emergency braking conditions

表1 电池包箱体典型工况与加载方式Tab.1 Typical working conditions and loading mode of battery case

图2 为颠簸路面急转弯工况的仿真云图,由图2(a)可知,该工况下的最大变形量为0.22 mm;由图2(b)可知,该工况下的最大等效应力为51.2 GPa。

图2 颠簸路面急转弯工况的位移应力云图Fig.2 Displacement stress cloud diagram of a sharp turn on a bumpy road

1.2 模态分析

模态分析是通过仿真软件求解得到物体的模态相应参数,以此来判断物体结构设计的合理性,也为后续的设计和优化提供数据支撑。

振动方程表达式为

式中:[M]——质量矩阵;[K]——刚度矩阵;{q}——加速度;{q }——速度。

当某物体在振动过程中做简谐运动,位移可以表示为

式中:{q(t)}——时间的位移向量;{q0}——固有振型;ω——固有频率;ψ——相位角。

将式(2)代入式(1)可得:

在物体振动过程中的{q0}不可能全为0,则物体的固有频率函数式为

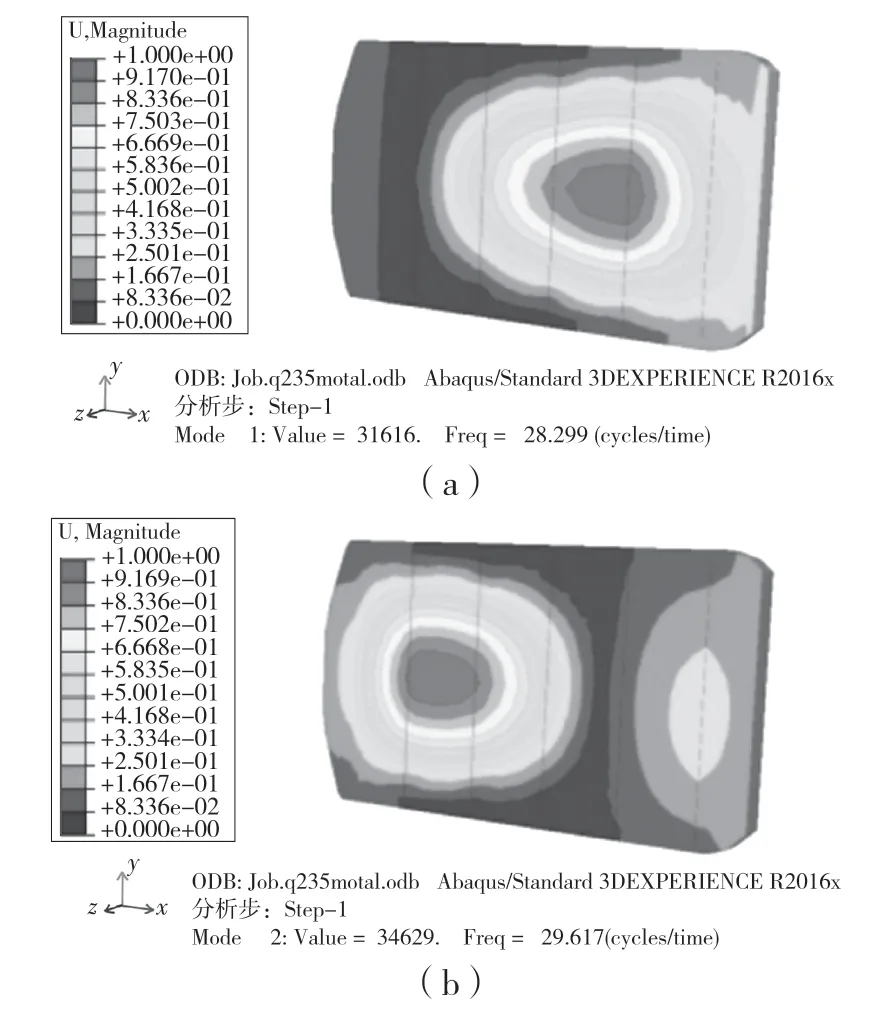

约束模态比自由模态更能体现出电池箱的动力学特性,所以对电池箱进行完全固定约束,求解前2 阶电池箱的约束模态如图3 所示。1 阶约束模态为28.3 Hz,2 阶约束模态为29.6 Hz。

图3 电池箱体约束模态振型Fig.3 Constrained mode shape of battery box

2 复合材料设计

2.1 材料选取

本文将对某车电池箱采用碳纤维/ 环氧(T300/5222)复合材料代替原Q235 材料。碳纤维复合材料比强度与比刚度都比普通金属材料高,而且质量很轻,是进行轻量化研究较好的材料选择。在ABAQUS 中模拟碳纤维复合材料材料模型,T300/5222 具体材料参数如表2 所示。

表2 T300/5222 材料参数Tab.2 Material parameters of T300/5222

2.2 铺层选取

碳纤维复合材料不同的铺层有着不同的性能。铺层的准则有:对称铺层原则、顺序原则、定向原则、按承载选取原则、最小比例原则等。合适的铺层形式往往可以使得电池箱有着足够的强度和刚度。碳纤维复合材料中的90°铺层可以承受横向载荷,0°铺层和45°铺层分别可以承受轴向载荷和承受剪切载荷[6]。进行铺层设计时也需考虑各铺层角度所占的比例和铺层位置对电池箱的影响。现有研究结果表明,当碳纤维复合材料的铺层角度为[45/-45/90/0]ns 时,文中所关注的碰撞性能在几种角度中是最好的。因此本文将初步设置碳纤维复合材料防撞梁的铺层角度为[45/-45/90/0]ns。当铺层角度确定后,需使用等代设计法对所替换材料的厚度重新计算,以满足相应的设计需求。

2.3 厚度选取

假设电池箱的载荷类型是弯曲载荷,平板尺寸为b×l×h,其受到的最大弯曲载荷为M,如图4 所示。

图4 弯曲载荷下的板件Fig.4 Panel under bending load

板件的最大挠度公式可以根据材料力学中的平板弯曲理论得出

式中:M——板件的弯矩;l——板件长度;E——弹性模量;I——惯性矩,其公式为:

式中:b、h——平板的宽度与厚度。

为了保持电池箱的安装精度不变,同时不对电池箱附近的其他结构产生影响,本文将碳纤维复合材料防撞梁的铺层角度初步设置为[45/-45/90/0]4s,采取对称铺层,这种铺层角度是准各向同性的角度,整个平面内的模量在各个方向相等,因此采用这种铺层角度的碳纤维复合材料电池箱可以采用等效模量进行抗弯刚度计算。

通过等刚度近似理论进行设计,最终2 种材料的抗弯刚度应相等:

由式(7)、式(8)可得:

式中:Ec——层合板的等效模量;Ic——复合材料结构横截面的惯性矩;Es——原结构材料的弹性模量;Is——原结构横截面的惯性矩;hc,hs——横截面高度,亦即厚度。

据此可初步计算出等刚度替换后新材料的厚度,但是为确保替换材料后结构的刚度满足要求,通常会根据不同板件的位置对其厚度进行调整。根据文献可知,板件刚度是厚度的非线性函数,近似表达式为:

式中:C——几何系数;E——弹性模量;t——材料系数;λ——厚度指数系数。

根据式(10),材料刚度替换前后的厚度之比为

式中:t0,t1——材料替换前后的厚度;E0,E1——材料替换前后的弹性模量。

对于汽车车身部件,取值通常为1~2,本文λ取值为1.2。

3 复合材料电池箱的仿真分析

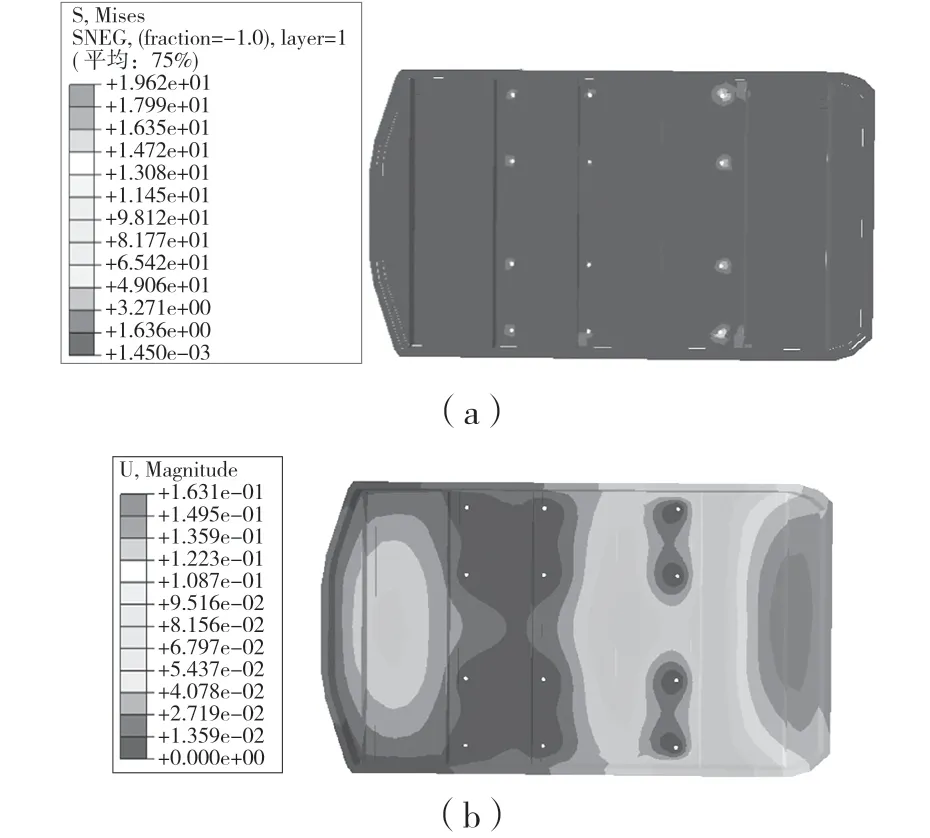

图5 为复合材料电池箱颠簸路面急刹车工况的仿真云图,具体的加载方式和金属电池箱相同。

图5 复合材料电池箱路面急刹车工况的位移应力云图Fig.5 Displacement stress cloud diagram of composite battery box road surface under sudden braking conditions

由图5(a)可知,颠簸路面急刹车工况下的最大应力为19.62 GPa;由图5(b)可知,颠簸路面急刹车工况下的最大变形量为0.163 mm。

图6 为复合材料电池箱颠簸路面急转弯工况的仿真云图,具体的加载方式和金属电池箱相同。由图6(a)可知,颠簸路面急刹车工况下的最大应力为15.7 GPa。由图6(b)可知,颠簸路面急刹车工况下的最大变形量为0.128 mm。

图6 复合材料电池箱路面急转弯工况的位移应力云图Fig.6 Displacement stress cloud diagram of composite battery box under sharp turning conditions

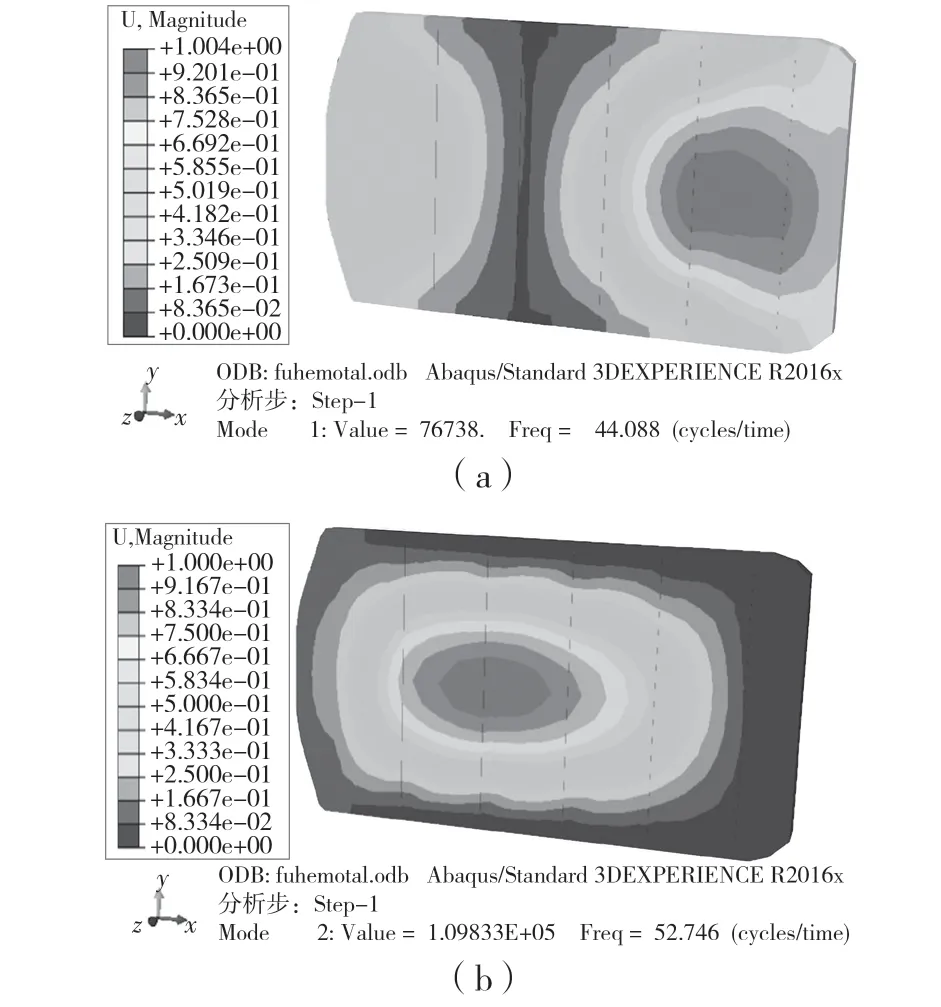

由图7 可以看出,使用碳纤维环氧复合材料HT3/5222 替换后的电池箱,1 阶约束模态44 Hz,2 阶约束模态为52 Hz。

图7 复合材料电池箱体约束模态振型Fig.7 Constrained mode shape of composite battery box

2 种材料的电池箱的性能情况见表3。

表3 复合材料和金属电池箱性能对比Tab.3 Performance comparison between composite materials and metal battery boxes

4 结论

本文以某汽车的电池箱为研究对象,对其进行2 种组合工况的静刚度分析和约束模态分析。然后使用等代设计法,使用碳纤维环氧复合材料对原电池箱金属材料进行替代。

数据显示,复合材料电池箱在组合工况1 的最大应力相对于金属电池箱降低了约25 MPa,降低了50%以上,最大变形量降低了0.097 mm;组合工况2 最大应力相对于原电池箱降低了25.7 MPa,最大变形量降低了0.102 mm。1 阶约束模态提高了16 Hz。结果表明,经过复合材料替代后,电池箱动静态性能得到提高,减重效果优异,轻量化效果显著。