随车式环保自动化施工系列配套装置研发与应用

周恒仓 陈聪 李洪亮 朱庆 黄山(大庆油田有限责任公司试油试采分公司)

井下作业是石油系统最艰苦行业之一,员工是在极其恶劣的环境下工作的,对修井设备自动化有着强烈的要求。在井下作业发展过程中,实现修井设备环保化、自动化、智能化[1],能极大地提高生产效率,降低能耗,提升井下作业生产的安全性和可靠性,确保生产运行持续且高效地进行,解决以往工作中经常出现但难以处理的诸多问题,实现对自动化施工系列配套设备远程控制[2]。

1 存在问题

目前国内外作业环保自动化工艺技术主要分两类:

1)高度集成多模块自动化工艺技术:包括作业平台系统、自动吊卡系统、自动上卸扣系统、油管扶正推拉系统、油管举升系统、环保地面排管控制等多系统高度集成配套应用。地面1人就可操作,自动化程度高,但成本高(一套系统上千万元),对作业场地平整度要求高,搬运及组装费用耗时长,国内油田应用较少。

2)多模块半自动化工艺技术:包括作业平台系统、管桥滑道举升系统等不同多模块的集成配套应用形式。施工时司钻、井口、地面各1人即可实现管柱顺利起下,作业安全性高,目前国内油田应用较多,但设备笨重,搬运繁琐,安装需吊车配合,同时需要上机械设备平作业场地。在实用性上存在不足。

深入了解国内外自动化工艺技术后,对比实际施工现场,通过走访调查,开展PDCA循环,发现四个突出问题:一是井口操作台控制、收集溢流效果存在不足,易污染井场及周边环境,员工操作时易滑倒,存在安全隐患;二是作业管桥及滑道工艺技术落后,功能单一,机械自动化程度低,工作效率低;三是使用管柱液压钳上卸扣,需人工拉拽,易发生崩扣、夹断手指等危害;四是修井机绷绳锚定时,打桩易损坏地下管线,造成人员伤害。地锚附着力小,桩眼强度低,需反复丈量调整,单井拆装绳卡高达64次,耗时过长。

2 解决方案

结合井下作业环保自动化工艺技术和施工现场突出的问题,不断创新研发四项技术。按照5W2H原则制定对策并实施:

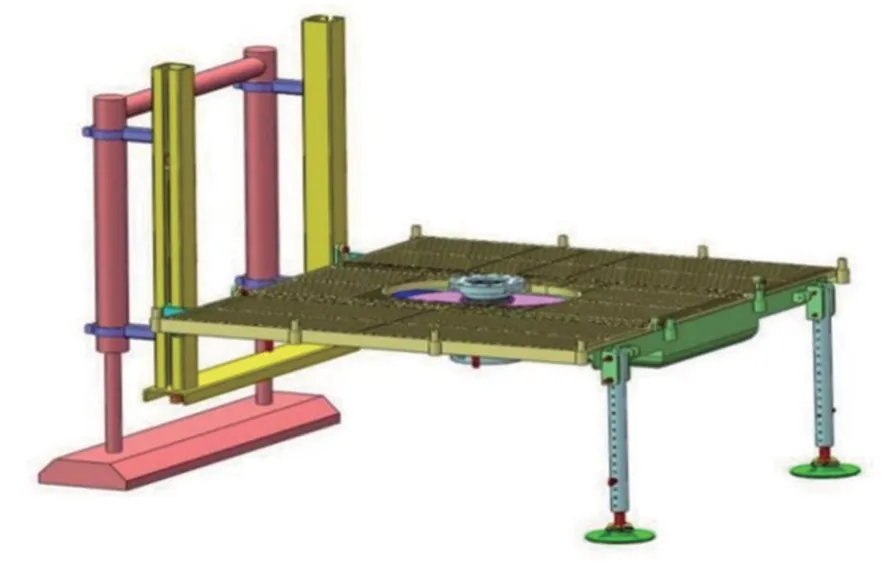

1)研发随车式环保操作平台技术。利用平台实现接液收集,平台装置安装在自背井架尾部,机械牵引收放应用,立好井架后能够自动化控制平台与作业井口高度,将作业井口套装在多功能环保操作台装置中央,连接好井控设备及井场污油回收设备,作业时产生的污油污水引入装置后,用自吸罐回收处理,即可实现小修井起下管杆安全、环保、自动化高效施工的目的[3]。并与作业机一体装配、随作业机一体搬运;机械自动化升降调节作业高度;控制收集作业井口油管溢。随车操作平台装置见图1。

图1 随车操作平台装置Fig.1 Operating platform device with vehicle-mounted

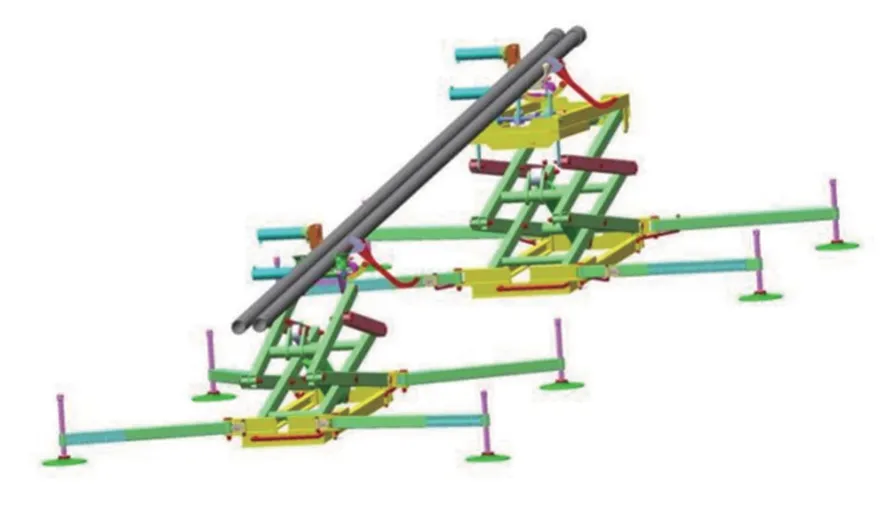

2)研发随车分体式油管猫道技术。利用修井机液压为动力源,采用剪刀式举升实现高度举升下放,用液压缸和滑轮组控制猫道对油管前后输送[4]。利用液压带动四连杆控制推手和钩臂实现管自动上下滑道,辅助无线控制,实现油管起下过程中的作业施工自动化,且收起时悬挂在平台背部。随车分体式油管猫道装置见图2。

图2 随车分体式油管猫道装置Fig.2 Tubing catwalk device with vehicle-mounted separated type

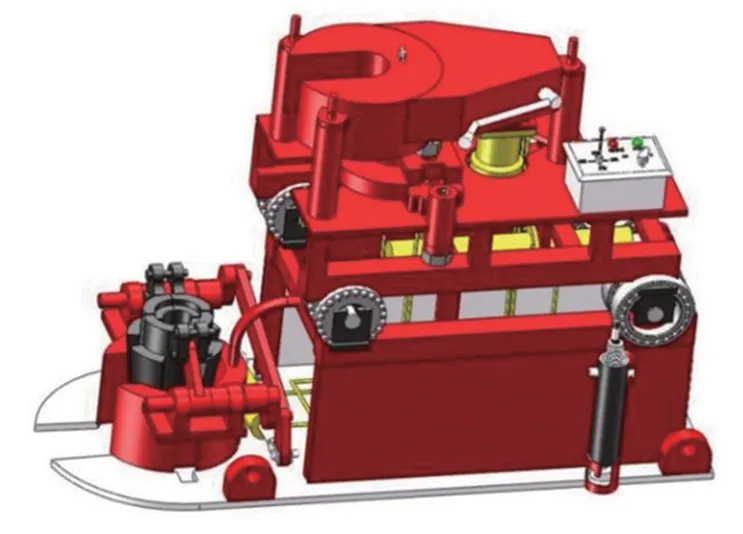

3)研发随车式管柱起下自动上卸扣技术。该装置底部为管柱卡紧机构,利用修井机气压实现卡瓦抱卡油管本体,起下油管时减少一个油管吊卡的应用操作,并实现油管对中井口法兰中心,可预防和消除油管起下过程中因油管不对中井口造成油管丝扣损伤。管柱卡紧机构上为管液压上卸扣装置运动的滑轨机构,实现液压上卸扣装置的进入与退出起下管柱,最上部为油管液压上卸扣装置。整个装置辅助手动控制和无线控制装置[5],收起时置于井架底座中心空隙内一体搬运。从而提高了作业效率,减轻了员工劳动强度,预防了液压钳伤害员工手指的安全隐患。随车式管柱起下自动上卸扣装置见图3。

图3 随车式管柱起下自动上卸扣装置Fig.3 Automatic buckle loading and unloading device with vehicle-mounted pipe string

4)研发随车式钻孔绷绳锚定技术。装置由钻孔旋桩、螺旋地锚及固定机构组成。钻孔旋桩装置以修井机的液压动力为动力原,利用液压马达旋转的带动钻头旋转和驱动头升降,实现钻孔和旋入螺旋地锚。利用固定环套将绷绳和地锚快速连接实现绷绳锚定[6]。随车式钻孔绷绳锚定装置见图4。

图4 随车式钻孔绷绳锚定装置Fig.4 Drilling guy line anchoring device with vehicle-mounted

3 关键技术与参数

3.1 关键技术

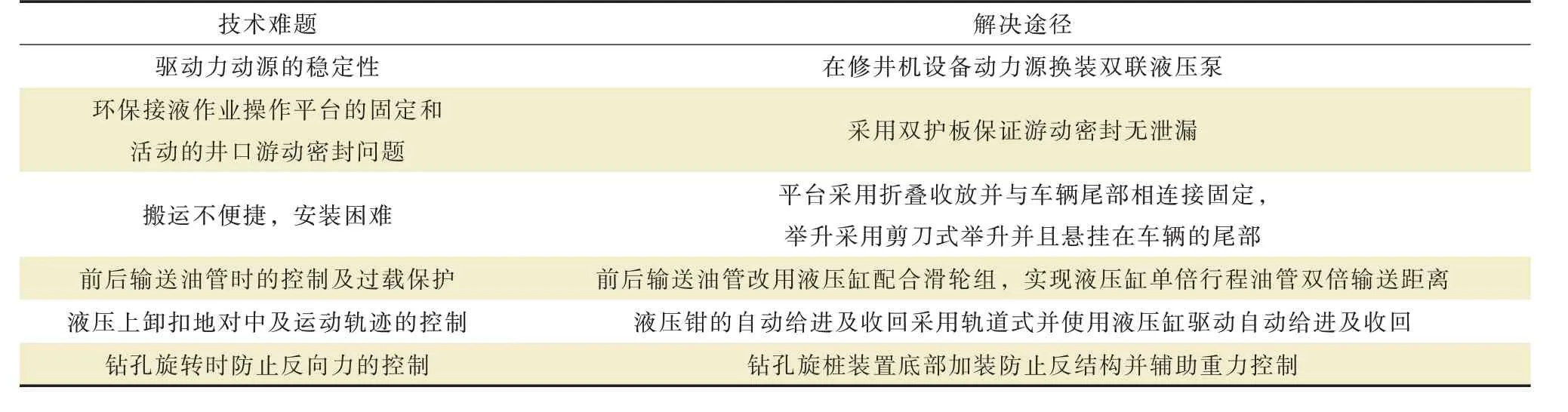

针对研发过程中出现的技术难题,通过创新四项技术,找到了有效的解决途径。技术难题解决途径见表1。

表1 技术难题解决途径Tab.1 Solutions of technical difficult problems

3.2 关键参数及特点

1)随车多功能环保操作平台装置技术参数:平台可调节升降高度1.1~2.0 m;平台允许井口与车辆偏差度,前后28 cm,左右17 cm;平台规格2.87 m×2.4 m×0.25 m;平台最大储液量400 L,平台承载重量2 000 kg。其特点:与车辆连接固定,随修井机一体搬运;游动密封,污油污水导流收集接液;折叠收起,施工操作空间大;护栏采用钢链挂接,拆卸快速,安全性能好。

2)随车分体式油管猫道装置技术参数:前举升起升重量500 kg,后举升起升重量400 kg;前举升高度0.7~2.3 m,后举升高度0.50~1.65 m;油管前后输送距离1.4 m;油管自动上下滑道装置的单向,向上举升重力300 kg、向横向推送力100 kg;无线遥控距离50~100 m。其特点:油管气动锁紧机构卡紧油管;液压滑轨机构控制进退;采用电磁控制机构[7]。

3)随车式管柱起下自动上卸扣装置技术参数:控制方式为电控/液控;最大扭矩4 kN·m;最高额定转速100 r/min;最低额定转速30 r/min;开口尺寸180 mm;系统额定压力16 MPa;设备质量小于或等于680 kg;控制电压:DC24 V;外形尺寸1 366 mm×600 mm×962 mm。其特点:油管举升前后输送系统悬挂在平台上,随车搬运;举升系统前部与油管滑道固定行走,后举升与滑道滑动固定;液压缸与滑轮组配合实现液压缸单倍行走,输送双倍距离;连接模块化组装,井场适应性强。

4)随车式钻孔绷绳锚定装置技术参数:设备高度2.2 m;旋转扭矩718 N·m;钻桩上下行程1.85 m;液压马达转速30~120 r/min;螺旋地锚高度2 m;固定环套固定销直径28 mm。其特点:模块化组装,适应性强;油管上滑道系统采用液压推动连杆机构实现上管;油管上、下滑道装置与滑道快速安装固定。

4 试验与应用

井下作业环保自动化施工配套装置研发成功后,通过了质量健康安全环保体系相关认证,在中小修井作业施工现场试验,解决了作业施工中井口溢流污染环境难题,消除安全隐患,减轻员工劳动强度,提高了施工效率,降低了燃油等能源损耗[8-9]。通过试验,月施工井数虽然由10口增加到13口,但施工效率确提高了30%,燃油费用降低了29.7%。

配套装置累计推广应用5 500口井,节省成本2 777.5万元。其中节省各种车辆燃料能源成本费用4 500元/d,减少人工费用550元/d,实现净利润1 361万元。

5 结论

推广应用的随车式环保自动化施工系列配套装置,实现了环保接液,其接液效率达到98%,提高作业效率30.3%,大幅降低能源损耗,创效1 300余万元,燃油费同期对比降低了29.7%,在现场应用中见到了良好的节能效果,为今后井下作业自动化设备提供有力的借鉴作用。目前井下作业自动化设备应用和发展前景,急需各类技术人员进行更深入的探索与研究[10]。例如完成油管举升集成一键操作,井口油管的自动接送,油管上扣时自动对中,自动吊卡控制起下油管,及油管卸扣后的液体防飞溅技术和油管自动转运定位技术,从而实现井口无人操作,推动自动化技术和水平的长远发展。