基于氧化石墨烯薄膜的极小漏率漏孔制备技术研究

任国华,郭崇武,孟冬辉,闫荣鑫,刘招贤,王莉娜,张子罡,李 征,肖庆生

(北京卫星环境工程研究所,北京 100094)

0 引言

密封性能是真空装置和真空器件的一项至关重要的性能指标。随着电子技术的不断发展,真空电子器件的尺寸越来越小,要求的寿命越来越长,可靠性指标越来越高;长寿命光学器件要求其内部的气体含量,包括各种气体成分比例,长时间保持不变[1];深空探测、空间站、通信、气象卫星等航天器必须能够长期可靠地在轨运行,均对真空容器的密封性能提出了越来越高的要求。为了满足密封性能测试的要求,超灵敏度检漏技术应运而生。10-15Pa·m3/s量级的极小漏率标准漏孔是超灵敏度检漏技术的核心[1-2]。真空技术中较为常用的石英渗氦标准漏孔一般带有1.01×105Pa(1个大气压)的纯氦气源,其下限只能达到10-11~10-5Pa·m3/s量级[3-4]。近年来国内外学者开展了各类新型漏孔的研究。Yoshida等[5]采用孔隙小于1 μm的不锈钢烧结型过滤器作为漏孔元件,当上游压力低于104Pa时,漏孔内气体运动方式为分子流,研制的标准漏孔漏率范围为10-8~10-6Pa·m3/s。Ierardi等[6]采用聚焦离子束加工方法在厚度为200 nm的氮化硅薄膜上加工了直径为200 nm的孔,实验结果表明,利用此微孔作为氦气标准漏孔,漏率在10-8Pa·m3/s量级。Zhao等[7]采用孔隙度为70 nm的多孔氧化铝制作标准漏孔,该漏孔对He的流导在8.55×10-9m³/s量级。

纯石墨烯由于具有完美的六边形结构,对任何分子都不具有渗透性[8]。在纯石墨烯上人为增加一些孔,能够提高测试气体的渗漏率,基于这种思想,科技人员以具有一定缺陷的石墨烯作为漏孔元件,制备超灵敏度检漏的漏孔。采用化学刻蚀等方法制备的多孔石墨烯表现出良好的气体分离性能[9-10],但这些方法制作成本高,微孔尺寸控制难度大。氧化石墨烯制备工艺简单,成本低廉,是一种具有很好的工程应用前景的分离膜材料。Nair等[11]对厚度为1 μm的GO薄膜的渗透性进行了研究,结果表明,该薄膜几乎对任何气体都不具有明显的渗透性。文献[12-14]对厚度为1.8~180 nm的GO薄膜的气体渗透性进行了研究,研究发现,薄膜对气体的漏率与其厚度呈指数关系,且具有良好的气体选择性。文献[15-16]研究了用两种方法获得的GO薄膜的气体选择性,并给出了影响气体选择性的因素及规律。文献[17-18]采用分子动力学的方法,对各种气体穿过GO薄膜的过程进行了模拟。

本文旨在前人研究的基础上,以氦气作为分析气体,以氦气通过GO薄膜的流导来表征GO薄膜的渗透性能,研究薄膜渗氦率与压力差和厚度的关系,探讨极小漏率GO薄膜的渗透机制,研制基于GO薄膜的极小漏率漏孔。

1 实验材料与方法

1.1 氧化石墨烯薄膜的制备

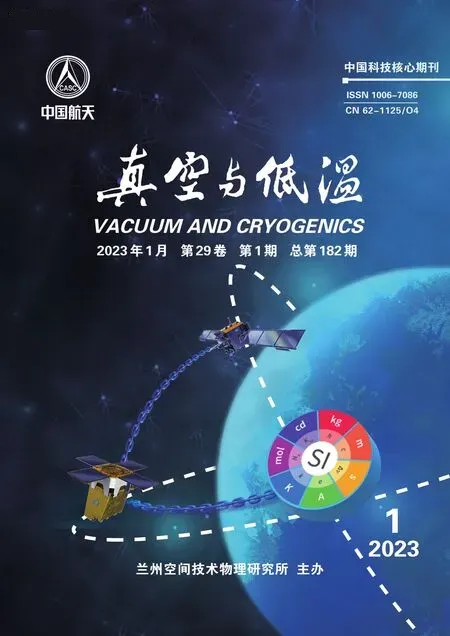

采用改进的Hummer方法制备GO纳米片分散液,取质量分数为0.2‰的GO分散液500~5 000 μL,用真空抽滤的方法获得了厚度为100~1 800 nm的GO薄膜。选用Whanman公司生产的孔径为0.2 μm的阳极氧化铝(AAO)分离膜(AAO膜上密布着直径为200 nm的微孔)为GO薄膜的基底,基底外径为2.5 cm,氧化铝的直径为2.0 cm。为了防止测试中密封圈损伤GO薄膜,在其上覆盖了一层铝箔,样品的有效渗透面积是38.465 mm2。制备流程及样品结构如图1所示。制作了100~800 nm、1 000 nm、1 300 nm、1 500 nm、1 700 nm 和1 800 nm共13种厚度薄膜,样品实物如图2所示。

图1 样品制备流程及结构示意图Fig.1 GO sample preparation process and structure diagram

图2 Al箔/GO薄膜/AAO样品实物图Fig.2 Sample physical picture of Al foil-GO-AAO

1.2 实验系统设计

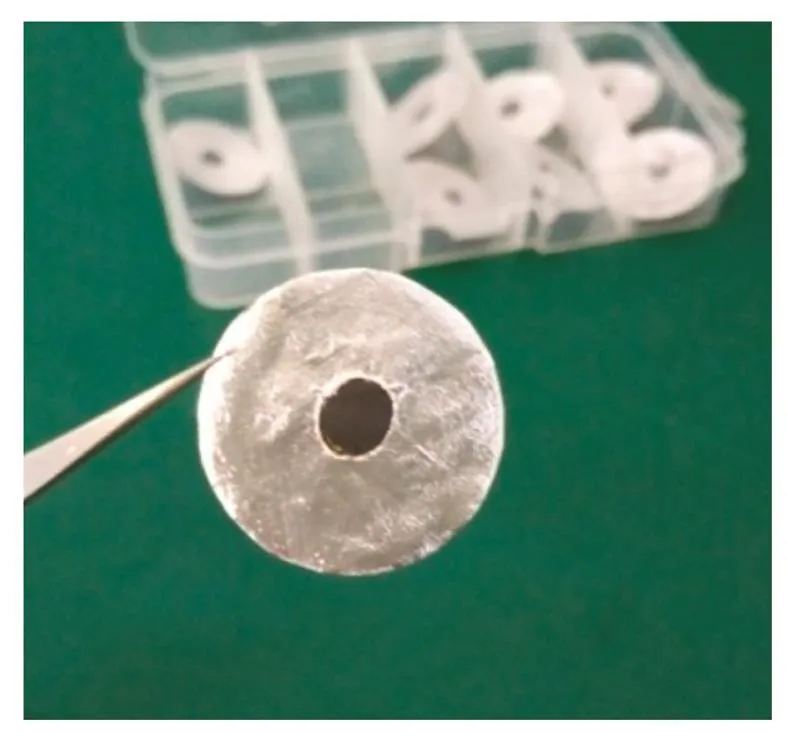

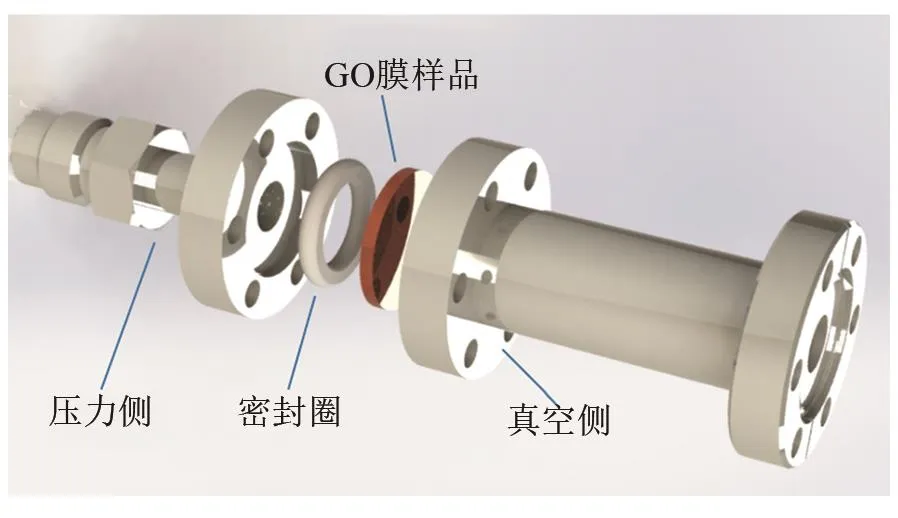

利用Leybord L300i型氦质谱检漏仪作为核心分析仪器,建立GO薄膜样品漏孔流导测试系统。测试原理如图3所示,漏孔结构如图4所示。

图3 GO薄膜漏孔样品氦气漏率测试系统原理图Fig.3 Schematic diagram of helium permeance test system for GO leak sample

图4 用GO薄膜样品制作的漏孔的结构图Fig.4 Assembling scheme of the GO leak

1.3 测量方法

如图3所示,首先,使用氦质谱检漏仪测量系统本底漏率μ0;其次,通过充气控制台向稳压室充入一定压力的氦气,为GO薄膜样品漏孔上游提供稳定压力的高纯氦气;接着,打开检漏阀,用氦质谱检漏仪测量样品漏孔下游的氦气流量。待GO薄膜漏孔稳定后,测试氦气透过GO薄膜漏孔的漏率μ1。利用漏率为Q0的标准漏孔对氦质谱检漏系统进行校准,避免氦质谱检漏仪信号漂移对测量结果带来的误差,关闭检漏阀,打开校准阀,氦质谱检漏仪测得此时的漏率为μ2,由式(1)得到GO薄膜的漏率Q。

式中:μ0为实验系统本底漏率值,Pa·m³/s;μ1为在一定压力差下,检漏仪测得的GO薄膜漏孔的漏率,Pa·m³/s;μ2是氦质谱检漏仪测得的标准漏孔的漏率,Pa·m³/s;Q0是标准漏孔的标称漏率值,Pa·m³/s。

GO薄膜的流导可由式(2)得到:

式中:Cm为GO薄膜的流导,m³/s;pf为GO薄膜压力端的压力,Pa;pd为GO薄膜真空端的压力,Pa;pd的值远小于pf。在本文后面的讨论中,以GO薄膜的流导表示GO薄膜漏孔的漏率大小。

利用该实验系统,通过测量GO薄膜漏孔两侧压力差和薄膜厚度对氦气通过GO薄膜漏孔流导的影响,研究GO薄膜的漏气性能,为研制超灵敏度检漏标准漏孔提供实验支持。

2 结果与分析

2.1 漏率与GO薄膜两侧压力差的关系

如图3和图4实验所示,采用橡胶圈对测试装置和GO薄膜样品之间进行密封,测试了GO薄膜对氦的漏气性能与其两侧压力差的关系。所用的GO薄膜表面有很多褶皱,如图5所示。图5(a)是GO薄膜的表面SEM图,(b)是GO薄膜的SEM断面图,GO薄膜的厚度为1 μm,GO薄膜下面是AAO层。实验过程中,GO薄膜真空侧压力低于10 Pa,压力侧为10(绝压)~5.0×105Pa(绝压),对800 nm、1 000 nm和1 200 nm厚度的GO薄膜样品的流导进行了测量,测量结果如表1和图6所示,相同厚度的GO薄膜在不同压力差下,流导保持恒定。

图5 GO薄膜的SEM图Fig.5 SEM image of GO membrane

图6 不同压力差下1 000 nm厚度GO薄膜对氦气的流导Fig.6 Helium conductance of GO membrane with 1 000 nm thickness under different pressure

表1 流导与压力差的关系Tab.1 Conductance varies with pressure difference

从表1可以看出,随着薄膜两侧压力差的变化,薄膜的流导保持不变,漏率与压力差呈正比关系。实验结果证明,对于厚度为100~1 800 nm的GO薄膜,在25~500 kPa压力差范围内,氦气在GO薄膜内部呈分子流状态[19]。

气体分子的自由程可由下式计算[19-20]。

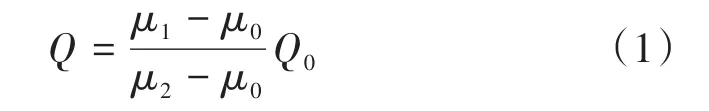

环境温度是293 K,由文献[19-20]可知,氦气的分子直径是0.218 nm,代入式(3)得到,压力为1.01×105Pa的氦气的分子平均自由程为192 nm。GO薄膜是由长度为1.2 nm的GO片堆叠而成,如图7(a)和(b)所示。

气体分子在单分子层GO片之间的间隙中运动,用XRD测得的GO薄膜样品单分子层GO片之间的间隙是0.88 nm,如图7(c)所示。

图7 GO薄膜的微观结构Fig.7 Microstructure of GO

氦气分子的平均自由程远大于GO的层间距,氦气穿过GO薄膜过程中始终保持分子流状态,因此一定厚度厚度的薄膜在不同的压力差下对氦气的流导保持不变。当温度保持不变时,气体的平均自由程与压力成反比关系,计算可得,293 K、氦气压力为1×107Pa时,分子平均自由程为1.92 nm。可以推断出,对于GO薄膜,当压力侧压力为0~10 MPa时,氦气在薄膜内部运动可以保持分子流状态。对于1 μm的GO薄膜,当压力差是103.57 kPa时,氦气通过GO薄膜的漏率是5.63×10-8Pa·m³/s;将薄膜两侧的压力差减小到1.60 kPa时,漏率是4.34×10-10Pa·m³/s。由此可以通过改变GO薄膜两侧压力差的方式,实现氦气漏率的变化。

2.2 漏率与GO薄膜厚度的关系

膜的厚度同样是影响GO薄膜流导的重要因素。在1×105~ 5×105Pa压力差条件下,GO薄膜对氦气的流导与薄膜厚度的关系如图8所示。实验结果表明,当GO薄膜两侧压力差保持不变时,薄膜对氦气的流导与薄膜厚度在200~600 nm范围内呈指数关系,在600~1 800 nm范围内呈线性关系。

图8 GO薄膜厚度与氦气流导的关系Fig.8 The relationship between the conductance and GO membrane thickness

实际上,GO薄膜是由单分子层的GO片堆叠而成。氦气在GO薄膜中的流动通道是由“褶皱”r2、GO层间隙r3、单分子层GO片间隙r5等组成,如图9所示,其中,r1表示单分子GO薄膜片长度,r4表示单分子GO薄膜片宽度。

图9 氦气在GO薄膜内的运动示意图Fig.9 Diagram of GO membrane

氦气在这些纳米通道内运动,其中“褶皱”之间的间隙较大,氦气分子主要从“褶皱”和单分子GO片间隙流过,流导较大。

随着厚度的增加,“褶皱”间隙越来越小,气体分子通过的路径越来越长,流导随着r2的变小呈指数关系减小,当GO薄膜厚度达到600 nm时,“褶皱”的间隙变小到与普通GO薄膜层间隙r3相同,这样的结构变化,造成GO薄膜的漏率在600 nm时发生突变。随着GO薄膜厚度的增大,氦气分子在“褶皱”的间隙、单分子GO片间隙和GO薄膜层间隙中运动,其中,氦气通过单分子GO片间隙和GO薄膜层间隙运动的流导成为影响GO薄膜流导大小的主要因素,GO薄膜层数的增加,仅仅是氦气分子穿过的路径长度变大,因而,流导随GO厚度增大呈线性关系。

综上所述,当GO薄膜的厚度小于600 nm时,氦气主要在GO薄膜的“褶皱”中运动,当GO薄膜的厚度在600~1 200 nm时,氦气在“褶皱”中运动,GO薄膜的厚度大于1 200 nm之后,氦气主要在GO薄膜层间和单分子GO片间隙中运动,而这部分的流导在GO薄膜整体流导中占主要作用。文献[14]认为,GO的漏率与厚度在1.8~180 nm之间呈指数关系,本文的实验研究将GO的漏率与其厚度的关系外延到了1 800 nm。在真空检漏技术中,利用GO薄膜对氦气的性能与厚度的关系,可以通过很小的厚度变化实现较大的漏率变化,从而获得宽量程范围的漏孔,例如用1 μm厚度GO薄膜做成漏孔,当压力差为5.104×105Pa时,漏率为2.50×10-7Pa·m³/s;用200 nm厚度的GO薄膜做成漏孔,在相同的压力差下,漏率是3.23×10-3Pa·m³/s。

2.3 GO薄膜流导的时间稳定性

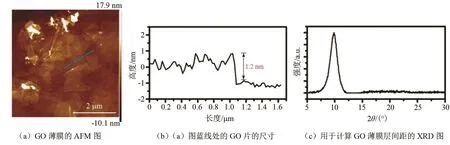

流导随时间的变化也是GO薄膜的主要性能。使用同一实验系统,在2016年和2018年对厚度为1 000 nm的GO薄膜的流导进行了测量,结果如图10所示。

图10 GO薄膜流导的时间稳定性Fig.10 Time stability of GO film flow conductance

由图10可以看出,氦气通过GO薄膜的流导分别是5.44×10-13m³/s和4.88×10-13m³/s,相对变化值是10.2%。一般氦质谱检漏仪的扩展不确定度是20%(k=2),两年内氦气流导的变化值处于分析仪器的扩展不确定度内,充分说明GO薄膜的流导具有良好的时间稳定性。

3 结论

本文采用改进的Hummer方法制备了厚度为100~1 800 nm的GO薄膜,研究结果表明,当GO薄膜压力侧压力低于5.0×105Pa时,氦气在薄膜内的运动为分子流状态;气体通过GO薄膜的漏率与压力差呈线性关系,流导保持恒定;研究补充了GO薄膜漏率与厚度的关系,当GO薄膜的厚度在200~600 nm范围内时,GO薄膜漏率与厚度呈指数关系,当GO薄膜厚度在600~1 800 nm时,GO薄膜漏率与厚度呈线性关系。

在本文实验验证中,用1 μm厚度GO薄膜制作的漏孔在压力差是1 kPa的情况下,漏率达到了4.34×10-10Pa·m³/s,根据漏率与GO薄膜厚度和压力差的关系,可以通过改变GO薄膜厚度和压力差大小,制备漏率很小或者很大的标准漏孔。