硅酸钠选择性提取电镀污泥中铬的研究*

肖 豪

(福州大学 化学学院,福建 福州 350108)

电镀污泥是电镀厂处理电镀废水而产生的一种固体危废,结晶度低,含有Cr、Ni、Cu等多种有害重金属[1]。这些重金属具有不可降解性和生物累积性,处置不当会对生态环境造成严重危害[2]。但由于电镀污泥中重金属含量较高,可作为一种廉价的重金属二次来源[3]。提取其中的重金属将产生巨大的经济收益和社会效益,有利于支持循环经济和可持续发展。

湿法冶金是工业上从电镀污泥中提取重金属应用最广泛的方法之一[4],包括生物浸出[5]、酸浸[6]和氨浸[7]等。然而,这些方法通常不具有选择性,处理成本高,不利于工业化应用。若能将其中丰富的Cr资源进行提取利用,可在一定程度上缓解我国Cr资源的紧缺问题。近年来,ZHENG等[8]开发了以NaOH为添加剂焙烧和稀酸浸出的方法对电镀污泥进行处理,通过焙烧诱导Cr与其他重金属间不同的酸溶动力学,用稀酸浸出回收了电镀污泥中Cr。该方法克服了浓酸浸出法的非选择性,对含多种重金属危废中Cr的提取具有重要意义。易龙生等[9]采用还原氨浸法构建了NH3·H2O-(NH4)2CO3-Na2SO3体系,从电镀污泥中选择性提取了Cu和Ni。该方法通过Cu和Ni在该体系中不同的浸出动力学,实现了与其他金属的分离。YU等[10]通过氯化焙烧法在800℃下诱导电镀污泥中的Cu定向转化为CuCl2,经挥发冷却后在低温区生成CuCl2·2H2O被回收。

鉴于此,为实现多金属混合电镀污泥中Cr的选择性提取,本研究以Na2SiO3为添加剂,采用焙烧和稀酸浸出的方法处理电镀污泥,通过分析Cr与其他主要金属元素的转变机制,阐明了电镀污泥中Cr的选择性提取机理。与此同时,分别探究了焙烧温度、焙烧时间、酸浸浓度和酸浸液固比对Cr提取率和选择性的影响,筛选出提取Cr的最佳条件。本研究结果将为从含多金属混合质电镀污泥中提取Cr提供重要参考和启示。

1 实验部分

1.1 原料及仪器

Na2SiO3·5H2O(AR上海阿拉丁试剂公司);H2SO4(AR国药集团化学试剂有限公司);HNO3(AR国药集团化学试剂有限公司);电镀污泥(中国广东某电镀厂)。

WGL-30B型鼓风干燥箱(天津泰斯特仪器有限公司);HJ-6型多头磁力搅拌器(常州易晨仪器制造有限公司);PHS-3C型pH计(上海雷磁);RJ-TGL-16C型台式高速离心机(瑞江分析仪器有限公司);KQ-250DE型数控超声波清洗器(昆山市超声仪器有限公司);KSL-1100X-S型马弗炉(上海一恒科学仪器有限公司);Miniflex600型X射线粉末衍射仪(日本理学株式会社);ZSX PrimusⅢ+型X射线荧光光谱仪(日本理学株式会社);Escalab 250Xi型X射线光电子能谱仪(赛默飞世尔科技有限公司);Ultima 2型电感耦合等离子体发射光谱仪(法国Horiba公司);Regulus8100型扫描电子显微镜(日本理学株式会社)。

1.2 电镀污泥的焙烧与浸出

将0.01mol Na2SiO3·5H2O加入10mL去离子水中加热搅拌至完全溶解,在其中加入2.00g干燥后过200目(75um)筛的电镀污泥,搅拌均匀后在60℃下烘干。将烘干的固体研磨成粉末,在500℃的马弗炉中焙烧6h。将研磨后的焙烧渣放入锥形瓶中,加入20mL(0.1mol·L-1)的H2SO4溶液,超声2h后离心(6000r·min-1,3min)。用注射器取上清液,经0.22μm滤头过滤后用于分析。

1.3 Cr的选择性和提取率

Cr的选择性(纯度)为浸出液中Cr含量与金属总量的相对量。Cr提取率的计算公式如下:

式中r:提取率,%;C1:酸浸后滤液中Cr的浓度,g·L-1;V1:酸浸后滤液体积,L;x0:干燥电镀污泥中Cr的百分含量,%;m0:干燥电镀污泥的质量,g。

1.4 分析方法

湿基电镀污泥(全文只有本处使用湿基)的主要成分用X射线荧光光谱(XRF,在50kV和50mA下)分析。原始样品、焙烧样品和浸出残渣的晶相组成分析在X射线粉末衍射仪(XRD)上进行,测试采用Cu-Kα射线(λ=1.54A),以40V和15mA的连续扫描模式进行。固体样品的X射线光电子能谱(XPS)使用带单色器的铝钯X射线源(Al-Kα射线、1486.71eV)进行分析,功率约为168W(15kV和11.2mA),用C 1s峰(284.8eV)校准结合能。使用电感耦合等离子体发射光谱(ICP-OES)对各金属离子浓度进行测定。电镀污泥的形貌分析和元素映射在配备EDS能谱分析仪的场发射扫描电子显微镜(SEM)上进行。

1.5 吉布斯自由能的计算

焙烧过程的热力学计算采用HSC Chemistry 6.0软件进行,包括从300℃到1000℃Cr(Ⅲ)氧化为Cr(Ⅵ)的吉布斯自由能,认定原始电镀污泥中Cr的存在形态为Cr(OH)3[11]。

2 结果与讨论

2.1 电镀污泥的表征

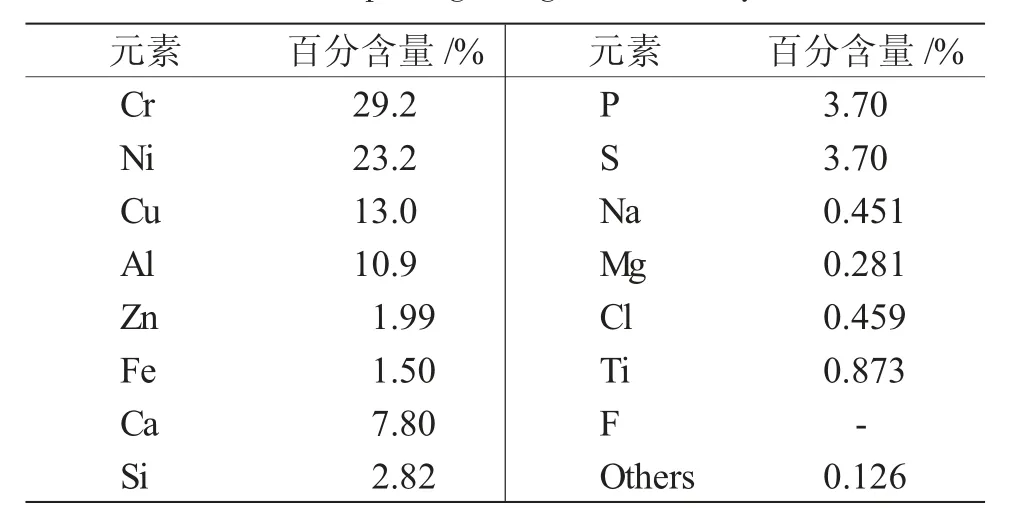

电镀污泥的XRF分析见表1。

表1 X射线荧光光谱法测定电镀污泥中元素的相对含量Tab.1 Relative element content of the electroplating sludge obtained by XRF

由表1可见,Cr、Ni、Cu、Al、Zn和Fe是其中存在的主要金属元素。将原始样品在105℃干燥过夜后(图1a),质量损失42.3%,表明电镀污泥原始样品的含水率为42.3%。将干燥后的电镀污泥经王水消解,渗滤液用HNO3调节pH值为2~4后进行ICPOES测试,得到其组成为:电镀污泥中金属元素Cr的含量最高(为13.6wt%),然后是Ni(8.70wt%)、Al(6.92wt%)和Cu(4.95 wt%),Zn(0.43wt%)和Fe(0.37wt%)含量均小于1wt%。

由XRD(图1b)分析可以看到,电镀污泥在测试区间内呈现出大的展宽,这表明样品中含有大量的无定形相。

图1 电镀污泥的照片和XRD图Fig.1 Picture and XRDpattern of electroplating sludge

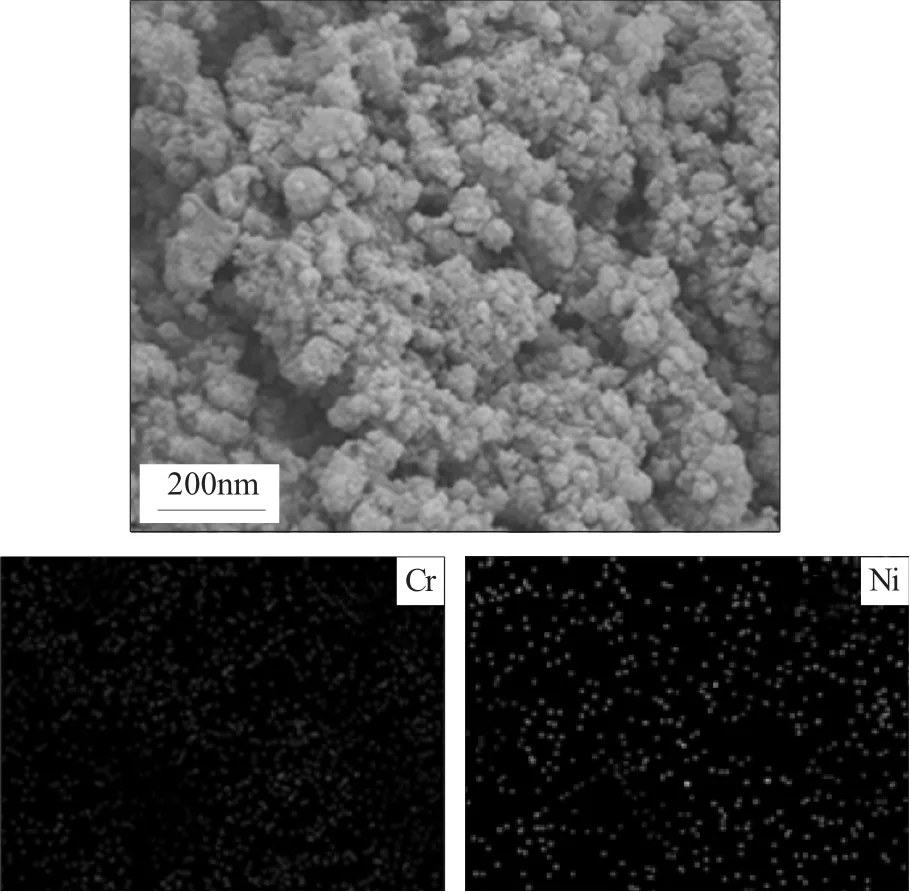

图2为电镀污泥带有元素映射的SEM图像。

图2 电镀污泥带有元素映射的SEM图像Fig.2 SEM image of electroplating sludge with elemental mapping

由图2分析可知,电镀污泥颗粒大多小于100nm,为纳米污泥。SEM图像与元素映射(图2)相匹配,说明不同重金属元素共存于无定形纳米污泥中,并在其中均匀分散。

2.2 电镀污泥中Cr的选择性提取

2.2.1 以Ni2SiO3为添加剂对Cr提取效果的影响

(1)对Cr提取率的影响 研究使用Na2SiO3作为添加剂,将电镀污泥在500℃下焙烧6h,焙烧渣用0.1mol·L-1的H2SO4浸出,重金属的提取率见图3。

图3 有无添加剂Na2SiO3焙烧酸浸后重金属的提取率Fig.3 Extraction rate of heavy metals after roasting and acid leaching with/without Na2SiO3

在无添加剂焙烧的条件下,直接进行稀酸浸出时,金属元素Al、Cu、Ni、Cr被同时浸出,且重金属Cr的提取率较低。而加入Na2SiO3添加剂焙烧后进行稀酸浸出,不仅大幅提高了重金属Cr的提取率,同时也有效抑制了其他金属元素的浸出。这表明,以Na2SiO3为添加剂的焙烧和稀酸浸出处理对电镀污泥中Cr的提取有良好的选择性。

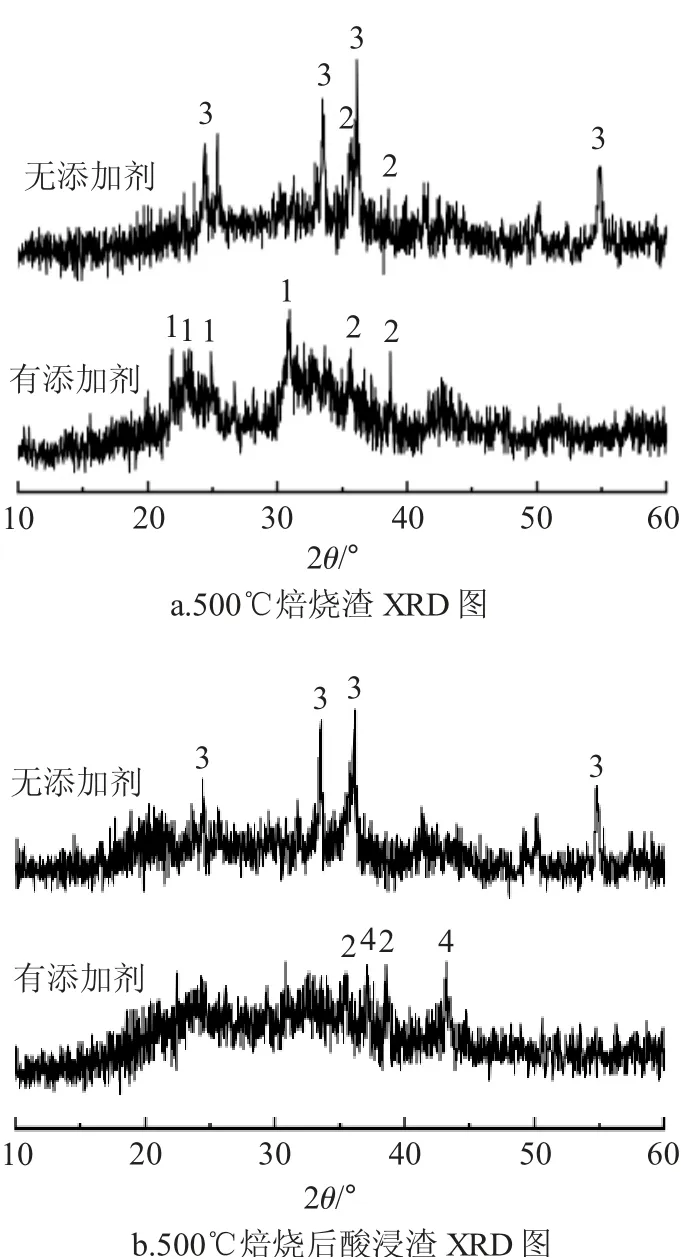

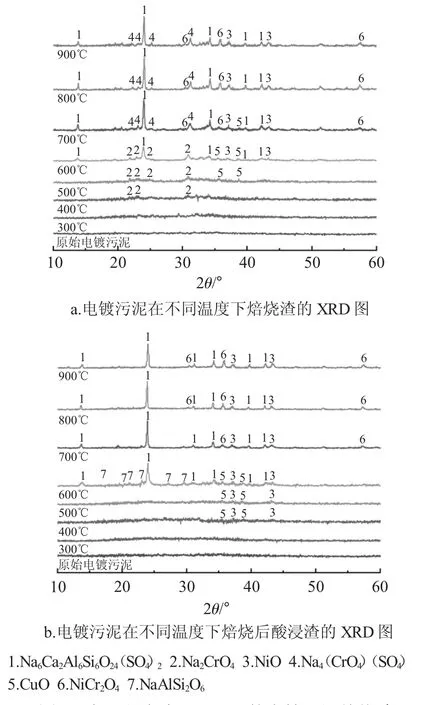

(2)对Cr提取可能性的影响 对比500℃时有无添加剂焙烧残渣及其酸浸渣的XRD图(图4)可知,以Na2SiO3作为添加剂焙烧后,电镀污泥中的Cr被氧化生成高酸溶动力学的Na2CrO4,浸出后的酸浸渣中找不到含Cr的相关晶相,说明Cr被成功提取;无添加剂焙烧时,焙烧渣中的Cr元素以Cr2O3形式存在,经浸出后仍保留在酸浸渣中,无法被提取。

图4 电镀污泥在500℃下焙烧渣和焙烧后酸浸渣的XRD图Fig.4 XRD patterns of roasting slag of electroplating sludge roasting at 500℃and acid leaching slag

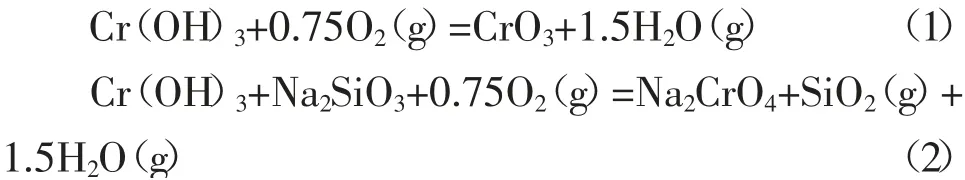

(3)对Cr氧化的吉布斯自由能的影响 电镀污泥中的Cr元素以Cr(OH)3的形式存在,以此建立方程(1)和(2)来对比有无添加剂焙烧过程中Cr氧化的吉布斯自由能[12]。

图5为300~1000℃下焙烧Cr氧化的吉布斯自由能。

由图5可知,有无添加剂焙烧Cr氧化的吉布斯自由能均小于0,反应可自发进行。较直接焙烧,加入添加剂Na2SiO3后,Cr氧化的吉布斯自由能大大降低,且随温度的升高而减小,说明在焙烧条件下,Na2SiO3作为添加剂能促进Cr的氧化。

图5 式(1)和式(2)中吉布斯自由能随温度的变化Fig.5 Variation of Gibbs free energy with temperature of equations(1)and(2)

(4)Cr(Ⅲ)氧化的影响 通过XPS分析了原始电镀污泥、未加入和加入添加剂Na2SiO3在500℃下焙烧6h后固体中Cr的组成(图6)。

图6 电镀污泥焙烧前后的Cr 2p图谱Fig.6 Cr 2p spectra of electroplating sludge before and after roasting

由图6可见,Cr(Ⅲ)的2p光谱对应结合能(577.55±0.1)eV和(587.10±0.1)eV,Cr(Ⅵ)的2p光谱对应结合能(579.50±0.1)eV和(588.85±0.1)eV。根据分峰结果,原始电镀污泥中的Cr均以Cr(Ⅲ)的形式存在,这和文献所描述电镀污泥中Cr元素以Cr(OH)3形式存在相一致[13]。未加入添加剂焙烧的电镀污泥中,约7.6%的Cr(Ⅲ)转化为Cr(Ⅵ),这可能是因为电镀污泥本身存在碱性(pH值接近8.5),使得焙烧过程中少量Cr(Ⅲ)被氧化[14]。加入添加剂Na2SiO3焙烧后的电镀污泥中,约有91.4%的Cr(Ⅲ)转化为Cr(Ⅵ),进一步说明以Na2SiO3为添加剂焙烧可促进Cr(Ⅲ)的氧化。

2.2.2 以Na2SiO3为添加剂对Cr提取的选择性机制的影响

图7为不同温度下(300~900℃)以Na2SiO3为添加剂将电镀污泥焙烧6h,焙烧渣用0.1mol·L-1H2SO4浸出后Cr的提取率。

图7 不同焙烧温度下Cr的提取率Fig.7 Extraction rate of Cr at different calcination temperatures

由图7可见,300~500℃时,随着温度的上升,Cr的提取率不断上升;500~700℃时,Cr提取率下降;700~900℃时,随温度上升,Cr的提取率略微回升。

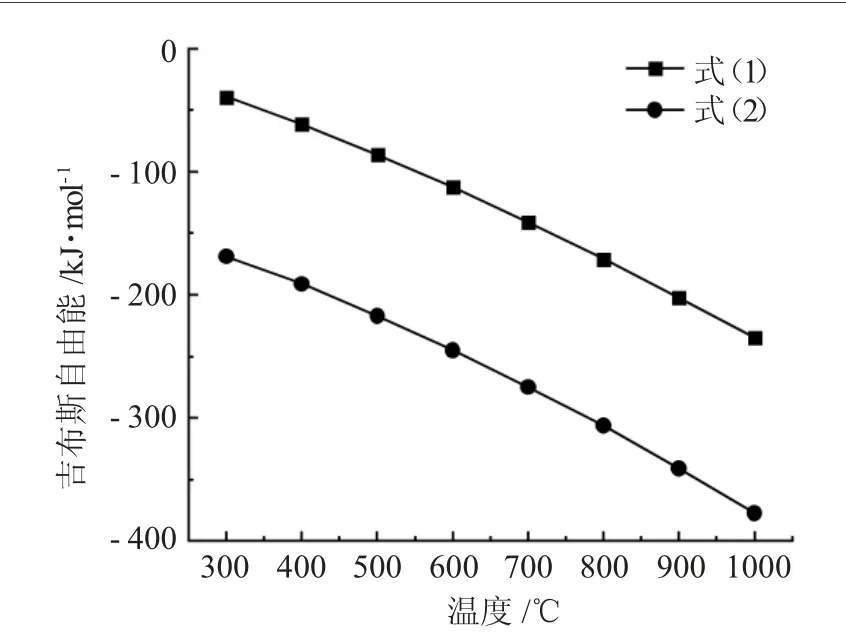

为探究Cr提取率随温度变化的原因,我们分析了以Na2SiO3为添加剂的电镀污泥在不同温度下(300~900℃)焙烧后,焙烧渣与焙烧后酸浸渣的XRD图(图8)。

图8 加入添加剂Na2SiO3的电镀污泥焙烧渣和焙烧后酸浸渣的XRD图Fig.8 XRD patterns of roasting slag of electroplating sludge roasting with Na2SiO3 and acid leaching slag

由图8a可知,300~500℃时,随温度的上升,越来越多的Cr(Ⅲ)被氧化为易被稀酸浸出的Na2CrO4,导致Cr的提取率上升。600℃时污泥中开始产生大量结晶相,这些结晶相不会随着稀酸浸出而溶解,部分Cr赋存于其中(Na6Ca2Al6Si6O24(SO4)2等)或成为其组成部分(NiCr2O4),导致600℃与700℃焙烧时Cr的浸出浓度降低。焙烧温度上升到800℃和900℃时,Cr浸出浓度再次上升,这可能可以归因于温度升高导致Cr(Ⅲ)的进一步氧化[15]。由此可见,Na2SiO3可有效将电镀样品中的Cr(Ⅲ)氧化成Cr(Ⅵ),从而增强Cr的浸出。

电镀污泥中添加Na2SiO3,焙烧后在0.1mol·L-1H2SO4溶液中以10∶1的液固比浸出,Cr被选择性提取,其他金属较少存在于滤液中,说明焙烧渣中其他金属的结晶相较原始电镀污泥存在差异。由焙烧渣与焙烧后酸浸渣的XRD图对比可知(图8b),500℃焙烧时Cu和Ni由酸溶动力学较高的无定形相转变为酸溶动力学较低的CuO和NiO,因而不会被稀酸浸出。NiO晶相在500℃焙烧渣中未出现,而在焙烧浸出渣中出现,是因为其衍射对比Na2CrO4较弱无法被观察,待Na2CrO4被浸出后才能被观察到。焙烧渣中未鉴定出Al元素相关晶相,可能是其在焙烧过程中生成了NaAlO2,由于渗滤液的弱酸性(pH值接近6),转化为不溶性无定形Al(OH)3。由此可见,添加剂Na2SiO3在焙烧过程中有效降低了其他主要金属的酸溶动力学,从而增强了Cr提取的选择性。

2.3 电镀污泥中Cr提取的最佳条件

(1)焙烧温度对Cr选择性提取的影响 当焙烧时间为6h、H2SO4浓度为0.1mol·L-1、浸出液固比为10∶1时,探究了电镀污泥添加Na2SiO3在不同温度下焙烧后经稀酸浸出Cr的提取率和纯度,结果见图9(a)。焙烧温度为500℃时,Cr的提取率最大、纯度最高,分别为82.6%和99.9%。

(2)焙烧时间对Cr选择性提取的影响 当焙烧温度为500℃、H2SO4浓度为0.1mol·L-1、浸出液固比为10∶1时,探究了电镀污泥添加Na2SiO3焙烧不同时间后经稀酸浸出Cr的提取率和纯度,结果见图9(b)。焙烧时间6h后浸出时Cr的提取率最大、纯度最高,分别为82.6%和99.9%。

(3)酸浸浓度对Cr选择性提取的影响 当焙烧温度为500℃、焙烧时间为6h、浸出液固比为10∶1时,探究了以不同浓度H2SO4对添加Na2SiO3焙烧的电镀污泥浸出后Cr的提取率和纯度,结果见图9(c)。H2SO4浓度为0.1mol·L-1时Cr的提取率最大、纯度最高,分别为82.6%和99.9%。

(4)酸浸液固比对Cr选择性提取的影响 当焙烧温度为500℃、焙烧时间为6h、H2SO4浓度为0.1mol·L-1时,探究了添加Na2SiO3焙烧的电镀污泥以不同液固比浸出后Cr的提取率和纯度,结果见图9(d)。浸出液固比为10∶1时,Cr的提取率最大、纯度最高,分别为82.6%和99.9%。

图9 不同条件对Cr提取率和纯度的影响Fig.9 Effects of different conditions on extraction rate and purity of Cr

3 结论

(1)加入添加剂Na2SiO3的电镀污泥在500℃焙烧后,Cr(OH)3被氧化为高酸溶动力学的Na2CrO4,易被稀H2SO4浸出;未加入添加剂电镀污泥在500℃焙烧后,Cr(OH)3转化为酸溶动力学较低的Cr2O3,难以被稀H2SO4浸出提取。

(2)加入添加剂Na2SiO3的电镀污泥在500℃焙烧后,污泥中Cu和Ni转化为低酸溶动力学的CuO和NiO,难以被稀H2SO4浸出。提取液中未发现Al的存在,焙烧渣中也未鉴定出Al相关晶相,可能是是在焙烧过程中生成了NaAlO2,由于渗滤液的弱酸性(pH值接近6),转化为不溶性无定形Al(OH)3。结合焙烧过程中Cr晶相的转变,充分阐明了电镀污泥中Cr提取选择性的机理。

(3)单因素实验结果表明,在电镀污泥中添加Na2SiO3后,当焙烧温度为500℃、保温时间为6h、浸出H2SO4浓度为0.1mol·L-1、浸出液固比为10∶1时,Cr的提取率和纯度(渗滤液中Cr的相对浓度)分别达到最大,为82.6%和99.9%。