大口径、高压力新型止回阀在新疆SJZ泵站的应用

樊智军,李 科,麦楚霖

(1. 新疆水利水电勘测设计研究院有限责任公司,新疆 乌鲁木齐 830000;2. 自贡新地佩尔阀门有限公司,四川 自贡 643000; 3. 武汉大学动力与机械学院,湖北 武汉 430072)

随着供水流量和扬程的不断提高,大口径高扬程泵站中新型止回阀得到了较多应用,如新疆SJZ泵站,其单台水泵设计流量为3.25 m3/s,泵站最高扬程为187.22 m;最低扬程为176.00 m;设计扬程为186.00 m。泵后止回阀采用“零流速”关闭的轴流式止回阀,阀门直径为1 200 mm,设计压力4.0 MPa。

《泵站设计规范》GB50265-2010中提出,“9.4.4高扬程、长压力管道的泵站,工作阀门宜选用两阶段关闭的液压操作阀[1]。”实际上是把泵后工作阀门兼做泄压阀在使用,会引起水泵倒转,而大型水泵倒转会造成巨大的噪声,同时需要稀油润滑的泵组,在全厂事故停电时泵组倒转需要设置高位油箱等措施来保证机组的冷却润滑,加大了机组的检修维护工作量。另外还需要复核因泄压引起的进水池涌浪高度、水泵进口阀门设计压力等。虽然泵后工作阀可一阀多用,但也会增加其他方面设计工作,提高了系统设计的复杂性。有必要对可以避免水泵倒转的新型止回阀进行研究,其中轴流式止回阀值得重点关注。

1 轴流式止回阀

轴流式止回阀,也被称为导流式速闭止回阀或梭式止回阀[2],主要是利用水流通过止回阀不同流道断面产生的压差进行自动开启和关闭,从水泵失电至逆流开始的这个时段内,随着管道内正向流速的降低至一定数值后开始关闭,在正向流速降至“0”或倒流刚形成实现阀门全部关闭而不造成因关阀流速变化引起的压力波动。

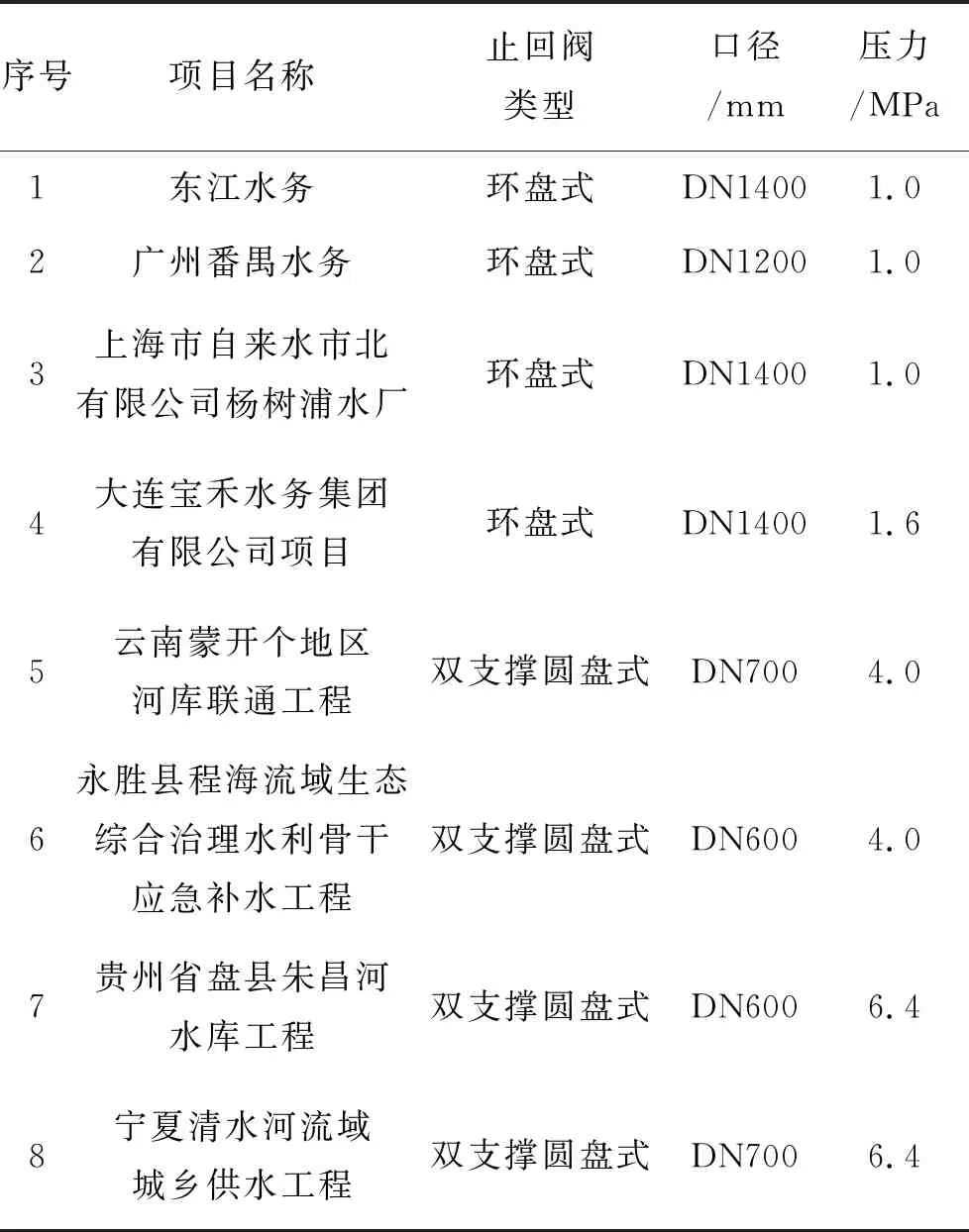

轴流式止回阀在石油天然气长输管道系统应用广泛,主要应用于大型压缩机出口,主要结构有单支撑圆盘式,双支撑圆盘式和环盘式[3],国内水利行业主要采用的双支撑圆盘式和环盘式结构。目前,我国已建泵站泵后采用轴流式止回阀部分运用实例见表1。

表1 国内已建泵后采用轴流式止回阀部分工程实例统计

从表1可以看出,两种结构在国内市政、水利行业均有应用,但SJZ泵站泵后止回阀口径大、压力高,国内还没有同等规格可参考,国内研究机构对轴流式止回阀在泵后使用的研究和认识也不一致,且不具备真机产品动态测试研究的条件,在采用轴流式止回阀进行泵站水力过渡过程计算时各计算单位结果相差较大,本文以双支撑圆盘式结构为例,对阀门关闭时的动态特性[4]、流阻系数和弹簧作用进行分析。

2 双支撑圆盘式轴流式止回阀主要参数分析

2.1 阀门关闭时的瞬态分析

阀门关闭过程动态特性分析采用FLUENT软件进行,分析停泵时,阀瓣在水流以3 m/s2负加速度从5 m/s的正常流速衰减过程中,阀域内流场信息变化[5]。模拟边界条件选择速度进口,自由出流,使用C语言编写进口边界条件及阀芯运动方程,以连续性方程、三维雷诺平均N-S方程和标准k-ε双方程为控制方程组。

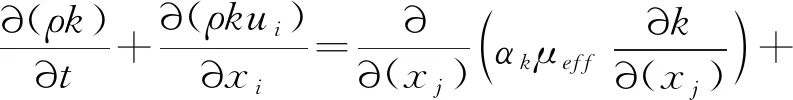

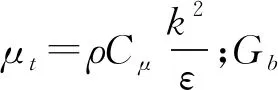

RNGk-ε湍流模型则是目前工程计算中使用较多的模型。RNGk-ε湍流模型通过引入两个附加方程(k方程和ε方程)来计算出湍流粘性系数,进一步计算出雷诺应力。其中,k方程是湍动能方程,ε方程是湍流耗散率方程。

k方程:

ε方程:

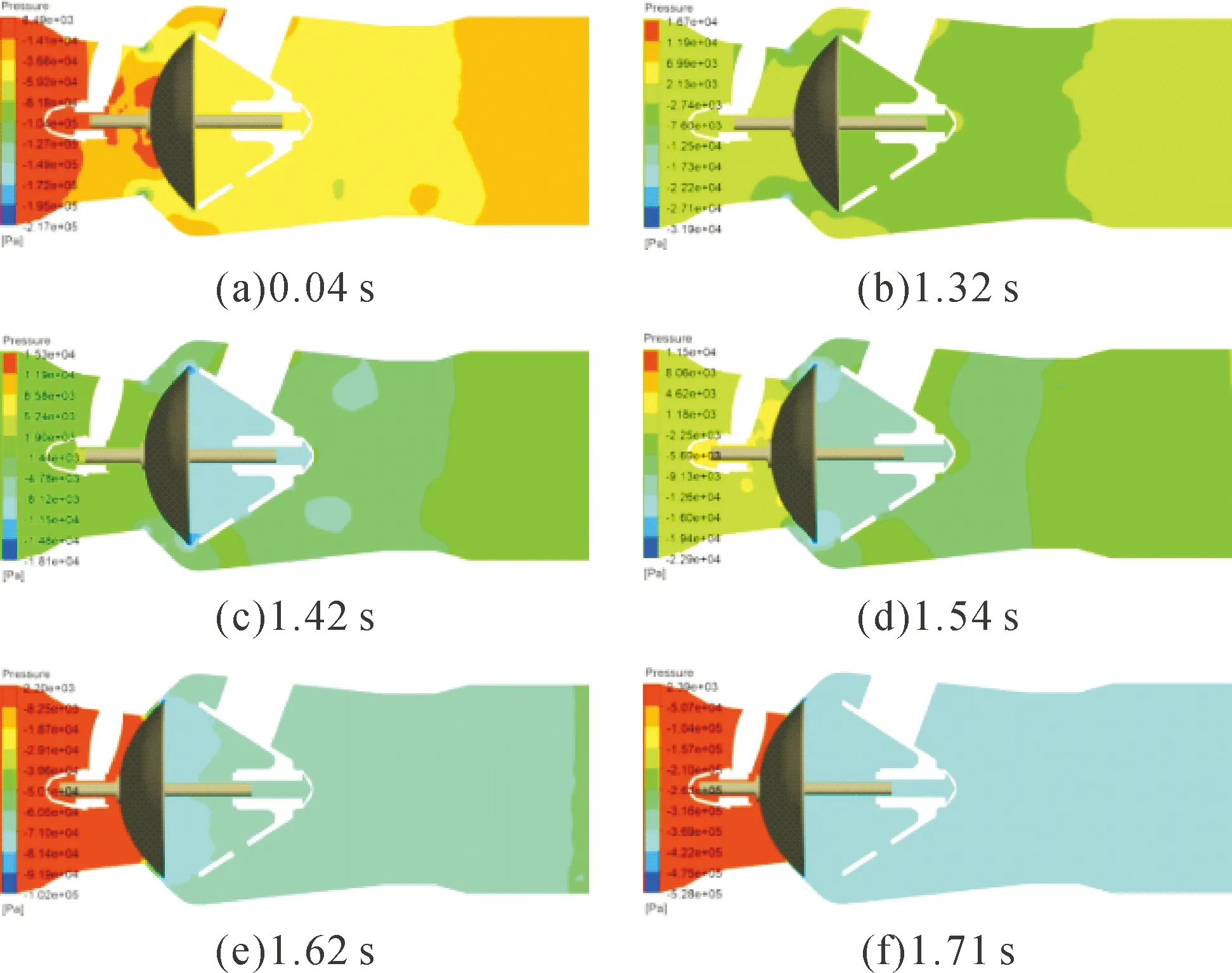

图1为DN1200 PN40轴流式止回阀关闭过程中阀域内流场压力分布图,分析图1(a)、(b)可知,轴流式止回阀在0~1.32 s时间内,阀门一直处于完全打开的状态,阀门进出口压力分布相对均匀,0.04 s时刻阀门进口端压力较高,局部最大压力为8 490 Pa。分析图1(c)、(d)可知,在1.322~1.54 s时间内,由于介质流速的减小,阀瓣向左运动,此段时间内阀门进出口压力分布依旧相对均匀,阀前压力大于阀后压力,1.42 s时刻,局部最大压力为15 300 Pa,最小压力为-18 100 Pa,最小压力主要集中在阀瓣与筋板连接架间隙处,1.54 s时刻局部最大压力11 500 Pa,最小压力为2 290 Pa。分析图1(e)、(f)可知,在1.54~1.71 s时间内,介质力的减小继续使阀瓣向左移动,此时阀门处于较低的开度下,阀门前后压力相差很大,进出口压力、阀轴、前后衬套、整流罩及尾盖附近压力分布均匀。1.62 s时刻,局部最大压力为2 200 Pa,最小压力-102 000 Pa,1.71 s时刻阀门几乎处于关闭状态,阀前后压力稳定。

图1 不同时刻压力分布图

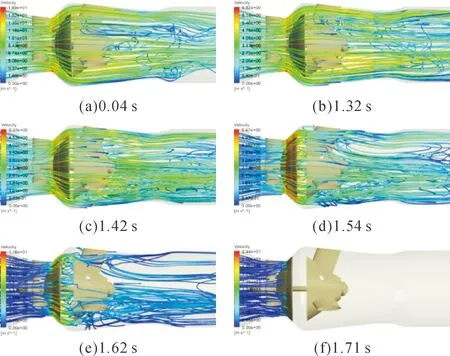

图2为DN1200 PN40轴流式止回阀关闭过程中阀域内流场速度分布图,分析图2(a)、(b)可知,轴流式止回阀在0~1.32 s时间内阀门一直处于完全打开的状态,在整个阀门及管路系统中,阀域内介质流速各不相同,阀瓣与阀体间隙处介质流速较大,0.04 s时刻局部最大流速为17.9 m/s,1.32 s时刻局部最大流速为7.14 m/s。分析图2(c)、(d)可知,在1.32~1.54 s时间内,由于介质流速的减小,阀瓣向左运动,由于阀瓣及阀体连接筋板的节流作用,阀后介质流速分布不均,局部最大流速依旧分布在阀瓣与阀体间隙处,1.42 s时刻局部最大流速为5.11 m/s,1.54 s时刻局部最大流速为5.95m/s。分析图2(e)、(f)可知,在1.54~1.71 s时间内,介质力的减小继续使阀瓣向左移动,此时阀门处于较低的开度下,1.62 s时刻局部最大流速为1.12 m/s,1.71 s时刻,阀门几乎处于关闭状态,进出口流速分布相对均匀。

图2 不同时刻速度分布图

图3为DN1200PN40轴流式止回阀关闭过程中阀域内流场流线分布图,分析图3(a)、(b)可知,轴流式止回阀在0~1.32 s时间内阀门一直处于完全打开的状态,在整个阀门及管路系统中,阀前流线分布均匀,介质流经筋等局部地方,流线分布不均,0.04 s时刻局部最大流速为16.9 m/s,1.32 s时刻局部最大为6.81 m/s。分析图3(c)、(d)可知,在1.32~1.54 s时间内,由于介质流速的减小,阀瓣向左运动,1.42 s时刻局部最大流速为5.03 m/s,1.54 s时刻局部最大流速为5.47 m/s。分析图3(e)、(f)可知,在1.54~1.71 s时间内,介质力的减小继续使阀瓣向左移动,此时阀门处于较低的开度下,1.62 s时刻,阀后经节流后的流线较少,流线分布不均,小的涡流区域多,局部最大流速为11.6 m/s,1.71 s时刻,阀门几乎处于完全关闭状态,阀后几乎无流线分布。

图3 不同时刻压力分布图

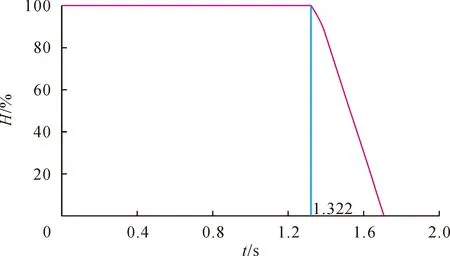

图4为DN1200 PN40轴流式止回阀关闭过程中阀门开度与时间的关系,在0~1.322 s内,阀瓣上受到的介质力足以克服弹簧力及摩擦力,阀瓣处于静止状态,此时开度达到最大值,随着进口介质流量的持续下降,阀瓣上受到的介质力也在逐渐下降,在1.322 s时刻之后,阀瓣上受到的介质力降低到弹簧力可以克服摩擦力和介质力时,止回阀开始关闭,阀瓣位移随时间近似线性递减,开度逐渐降低,直到1.71 s时刻,轴流式止回阀完全关闭。

图4 关闭过程阀门开度与时间曲线

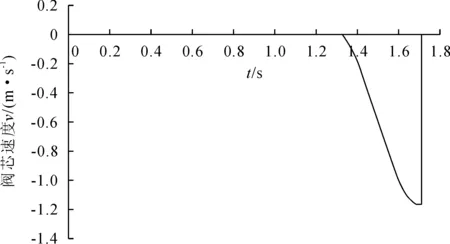

图5为DN1200 PN40轴流式止回阀关闭过程中阀芯速度与时间的关系,在0~1.322 s内,阀瓣上受到的介质力足以克服弹簧力及摩擦力,阀瓣处于静止状态,此时开度达到最大值,此时速度保持为0 m/s,随着进口介质流量的持续下降,阀瓣上受到的介质力也在逐渐下降,在1.322 s时刻之后,阀瓣上受到的介质力降低到弹簧力可以克服摩擦力和介质力时,止回阀开始关闭,阀芯速度在1.322~1.65 s时反向加速运动,在1.65~1.71 s之间,阀瓣运动速度变化趋缓,直到1.71 s时刻,轴流式止回阀完全关闭。

图5 关闭过程阀芯速度与时间曲线

2.2 轴流式止回阀稳态流阻系数和流量系数仿真模拟

根据《GB/T 30832-2014阀门流量系数和流阻系数试验方法》中的规定,对轴流式止回阀不同开度时的流阻系数进行计算。

在介质为常温水,密度为998.2 kg/m3,DN1200阀门管道内径1.166 m,选取压差为100 kPa、工况下进行模拟计算不同开度下介质在通过阀门的流量,进而得出阀门的流阻系数和流量系数。

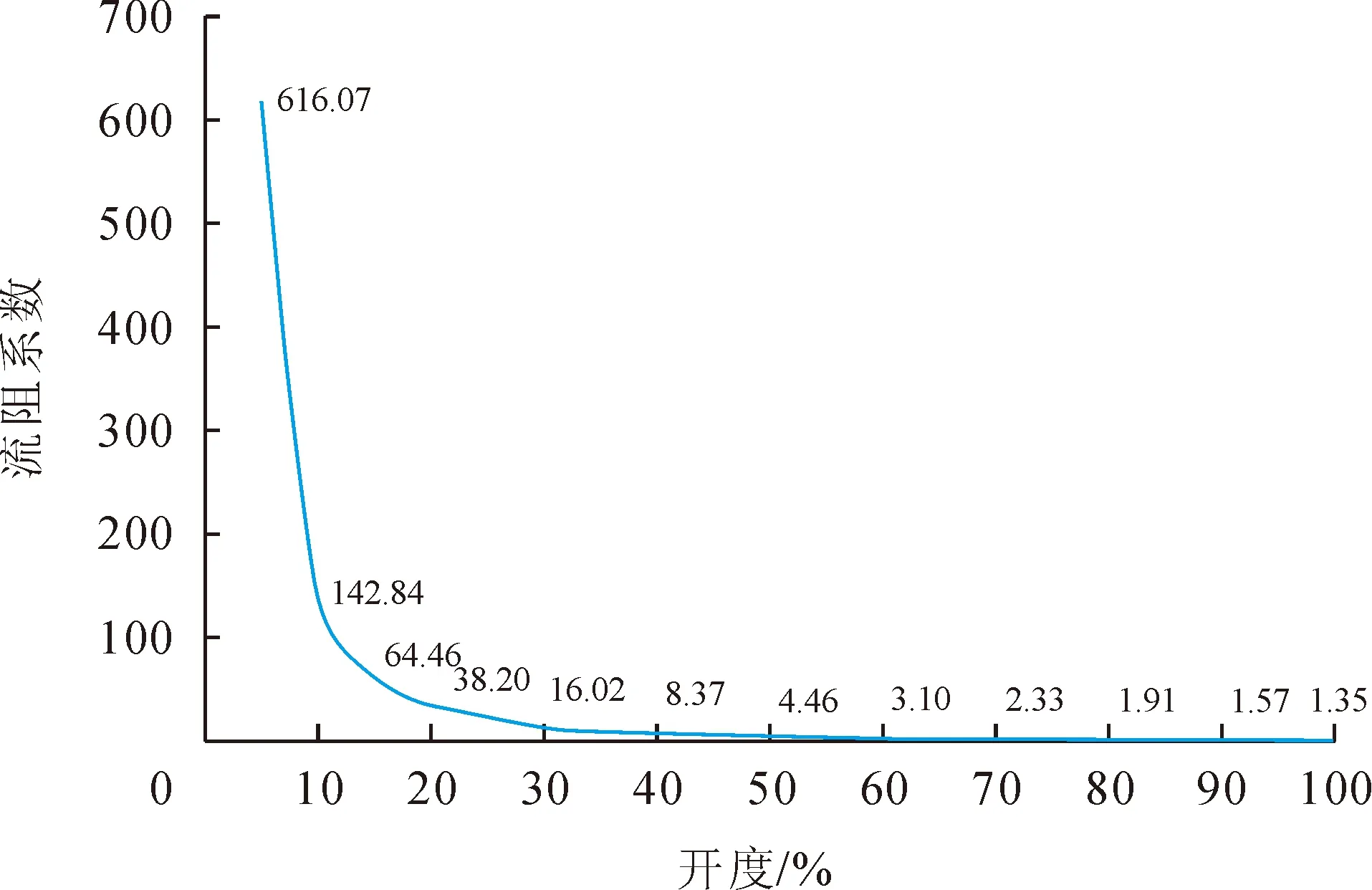

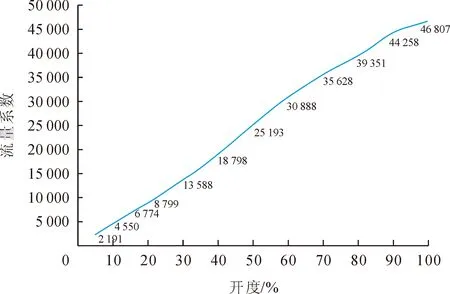

仿真计算得出阀门不同开度下的流阻系数和流量系数曲线如图6、图7所示。

图6 开度流阻系数曲线

图7 开度流量系数曲线

从图6、图7的曲线来看,阀门的流阻系数随着阀门开度的增大而减小,它们之间的关系曲线类似于指数关系。随着阀门开启,开度在0%~20%之间,流阻系数快速降低。阀门开度在30%~70%之间,流阻系数逐渐降低。阀门开度在80%~100%这段区间内,流阻系数变化不大。通过流场分析:DN1200 PN40阀门在3.25 m3/s流量下的压降为6 239.59 Pa,满足小于8 kPa的设计要求。

2.3 弹簧作用及刚度选择

双支撑圆盘式止回阀采用单一弹簧结构,预紧弹簧布置在阀瓣后。从直观分析来看,弹簧的作为是在阀后背压很低的情况下也能保证阀门可靠关闭,如果阀后背压较高时,在正向流速降至“0”或倒流刚形成就可以实现阀门全部关闭,弹簧可以不设置。但在停泵后,水流负加速度一定的情况下,弹簧刚度越大,弹簧的作用力越明显,阀瓣的关闭加速度更大,阀门关闭时间更短,关闭时间短的阀瓣接触阀座时的速度更小,对阀座冲击力更小。因此不论阀后背压大小,设置弹簧后阀门关闭性能更优,在满足压降要求的前提下弹簧刚度越大越好。同时弹簧刚度太大则阀门的最小开启压力越大,稳态过阀损失越大,因此弹簧刚度的选择原则是在保证过阀损失合理的情况下尽量增大弹簧刚度。

对于本泵站,泵后最小静压力达到175.665 m,如果没有设置弹簧,泵后管内正常流速2.87 m/s,在流速降至0.64 m/s时阀瓣开始关闭,阀门压降为5 994.95 Pa,阀瓣对阀座的冲击力为818.2 N,设置弹簧外力为1 765 N后在流速降至1.035 m/s时阀瓣开始关闭,阀门压降为6 239.59 Pa,阀瓣对阀座的冲击力为128.6 N。

设置弹簧外力为1 765 N后在流速降至1.035 m/s时阀瓣开始关闭,阀门压降为6 239.59 Pa,阀瓣对阀座的冲击力为128.6 N。

最终选择弹簧外力为1 765 N,压降为6 239.59 Pa,满足小于8 kPa的设计要求。阀瓣对阀座的冲击力为128.6 N。

3 轴流式止回阀后工作阀门设置

本泵站泵组采用变频软启动方式,如果轴流式止回阀后的检修阀在开机时处于开启状态,则阀后背压为进、出水池高差176.96 m,而阀门最小开启压力为2 kPa,则阀前压力达到177.16 m时阀门就启动开启,但此时阀前压力并不能满足开阀要求,仅作为软启的变频器容量也不够。因此,泵后轴流式止回阀后还应配置工作阀,保证泵后压力达到开阀压力后再开启。本工程采用液控球阀作为开机控制阀,并兼做轴流式止回阀的检修阀。

断电停泵时,随着管内正向流速的降低轴流式止回阀开始关闭,至管内流速几乎为零时全部关闭,消除了因关阀流速变化引起的水锤升压。SJZ泵站经计算断电后6 s阀门处管道流速降至0,为了防止轴流式止回阀发生卡阻等故障没有关闭,液控球阀作为后备保护设备,在断电后延时6 s开始关闭。

4 结 语

轴流式止回阀作为水力自控阀,结构简单、关阀动作安全可靠,可以有效防止管道出现逆流,水泵不会出现倒转,但在进行泵后止回阀选型设计时,需要和管线调压措施统一考虑,选择何种阀型需要对止回阀加管线调压措施多种方案进行经济、技术比较后确定。

本泵站由于管道水力损失占设计扬程比例很小,没有设置全功率变频器,软启变频器容量不大,需要用液控球阀作为开机控制阀。若泵站设置了全功率变频器,按照水泵厂家给出的水泵稳定运行范围,在最低扬程达到166 m就可开阀,不需要达到水泵零流量时扬程开阀,因此轴流式止回阀就可实现开机功能,在阀门前后压差很小的情况下阀门开始开启,水泵也基本在平压状态下开启,可减小水泵轴系变形,延长水泵寿命,轴流式止回阀后也仅需设置检修阀。

轴流式止回阀全开时流阻系数较同口径的蝶阀偏大,仿真计算结果为1.35(DN300模型试验结果为2.3),通过相似原理,换算成原型机的流阻系数1.33,过阀损失约为0.65 m;而蝶阀全开时流阻系数为0.15,过阀损失约为0.07 m,轴流式止回阀全开时过阀损失较大,水泵设计扬程计算时应进行考虑。