大型水轮机调速器液压系统仿真研究

陈 浩,张 堃,朱 斌

(三峡水力发电厂,湖北 宜昌 443000)

水轮机调速器控制系统主要是由调节控制系统和液压控制系统组成,调节控制系统负责调速器电气部分的控制[1],液压控制系统是处于执行指令的环节,为调节控制系统调节水轮机导叶动作提供源动力,进而调节水轮机的导叶开度来调节发电机的转速、功率及开停机[2]。随着自动化控制系统技术发展,水电厂调速器控制系统设备出现更新换代,液压控制系统精度和要求越来越高,新的液压控制系统技术设计完成后直接应用于现场设备调试应用难度大、风险高、周期长。通过对该大型水电站调速器液压仿真系统的研究,以常规PLC为平台,通过模块化分类的编程算法,仿真现场液压系统元器件的运行动作情况,开发水轮机调速器液压系统仿真装置,通过该仿真装置进行液压控制系统功能调试、开发、研究,确保液压控制系统在投入使用时完全具备投运功能,进而减少现场调试试验周期以及可能带来的故障风险,也可为调速器液压控制系统开发提供试验数据和理论依据。

1 调速器液压系统工作原理

液压系统通常由压油装置、油压装置、控制调节机构及系统管理者四个部分构成[3]。液压系统的控制主要是通过对各类阀的动作,使整个液压系统的油位、油压在正常范围内,确保机组在运行时能正常开启关闭导叶,并在出现故障时能够快速关闭水轮机导叶,保证机组安全稳定运行。

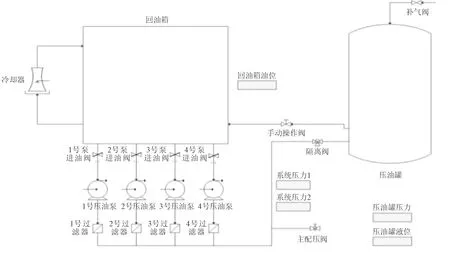

本液压仿真系统主要仿真压油装置与油压装置,包括回油箱、进油阀、压油泵、过滤器、油冷器、隔离阀、补气阀、压油罐及管道,其结构如图1所示。液压系统正常运行时,液压控制系统发令启动压油泵,压油泵将回油箱的油通过压力管道打入压油罐,隔离阀开启,压油罐的油通过管道将压力油打入主接力器,控制导叶动作[4]。液压仿真系统其主要原理为将液压控制系统DO输出至液压仿真装置的DI,即将液压系统阀类控制指令输出至液压仿真装置,再通过仿真装置内部逻辑控制判断仿真现场阀的动作情况、反馈情况以及故障情况,并且将液压仿真装置的DO与AO反馈回液压控制系统的DI与AI,以此验证液压系统程序逻辑的正确性。

图1 液压系统结构示意图

2 硬件结构设计

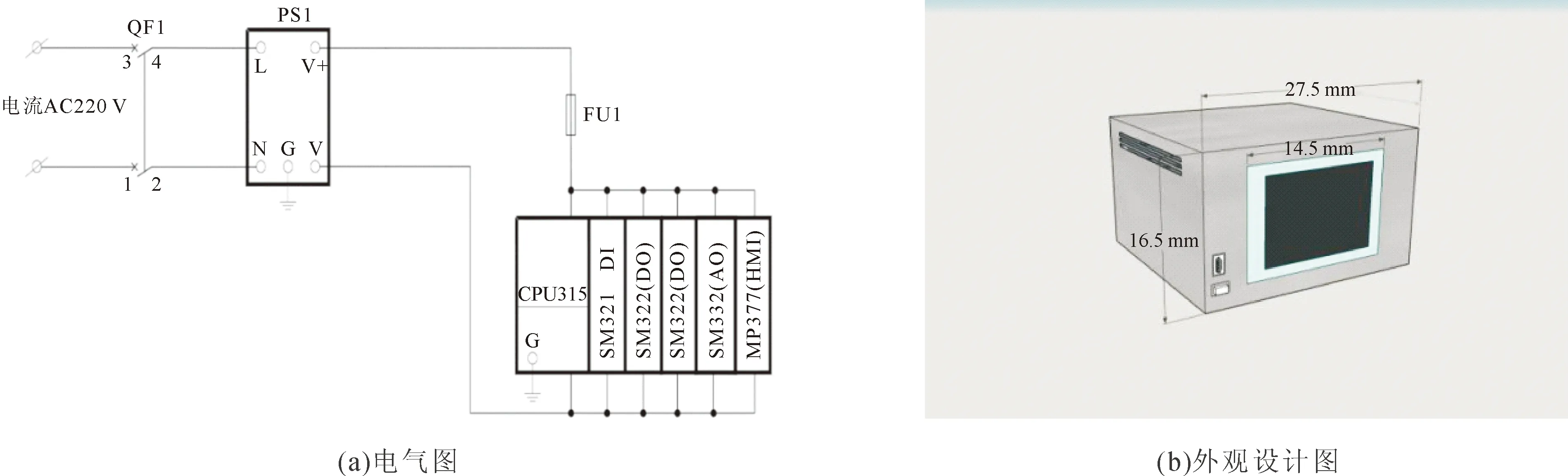

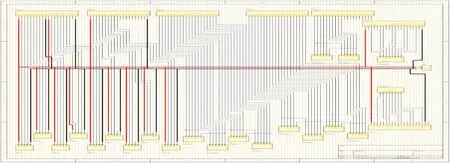

仿真系统智能控制系统硬件部分由电源模块、西门子300PLC,TP277触摸屏构成,通过PROFIBUS总线连接,内部电气结构及装置设计如图2所示,外部信号与控制系统接线采用独立设计的PCB板连接,其PCB板设计如图3所示。

图2 仿真系统装置模块电气图及外观设计图

图3 PCB板连接线设计图

3 仿真系统软件部分设计

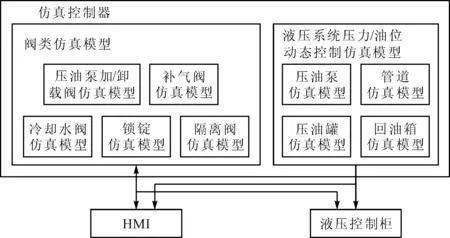

在进行仿真系统建模时将分为两个部分,一部分为阀类控制与故障模拟、一部分为液压系统压力/油位动态控制,控制系统原理如图4所示。

图4 调速器液压仿真装置结构图

人机交互系统运行在触摸屏中,实现数据的显示读取功能,设置液压控制系统的运行参数,模拟运行故障;触摸屏通过PROFIBUS总线与PLC连接,实现人机交互系统与数据处理系统的通信;液压仿真控制器通过运算后,将相应的控制信号经过处理后送至人机交互系统显示,同时通过开关量输出模块与模拟量输出模块将信号送至液压控制柜。在进行故障模拟时可以通过人机交互系统将控制指令下发至PLC,以此来校验液压控制系统功能的正确性,仿真控制器结构编程分为两部分。

3.1 阀类仿真控制

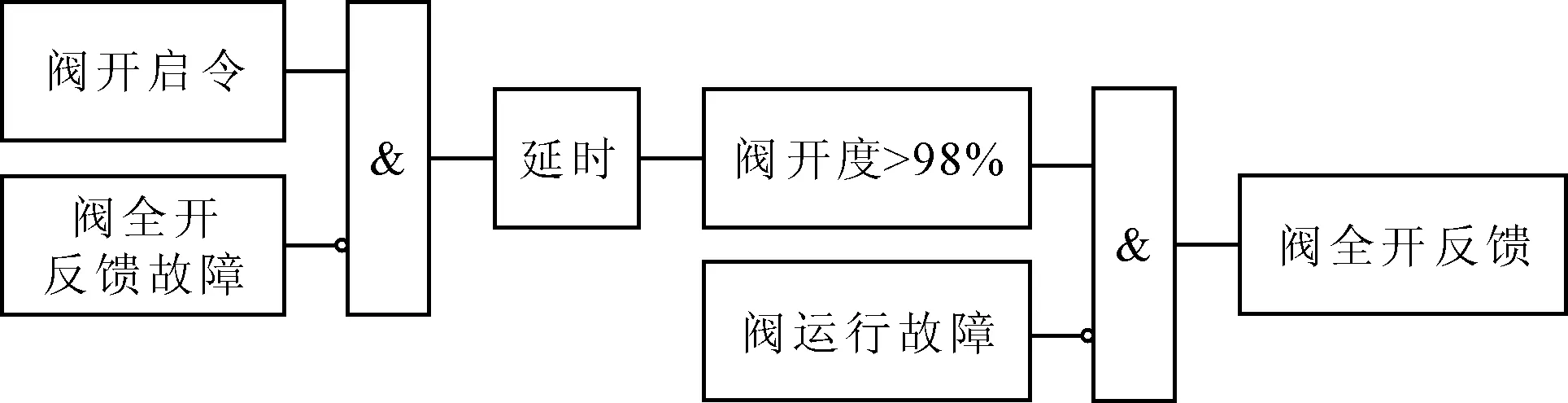

液压控制系统通过对液压设备加卸载阀、隔离阀、压油罐补气装置、回油箱油冷却器、油过滤器等装置的控制最终使回油箱液位、压油罐油压、压油罐液位等电气量运行在正常范围水平。液压系统阀类动作情况在仿真时流程基本一致,控制流程图如图5所示。

图5 阀类动作原理图

在阀无全开反馈故障时,当阀收到开启令后延时一段时间后开度若大于98%且阀无运行故障,则反馈给液压控制系统阀全开反馈信号。

现场阀类主要包括:压油泵加/卸载阀、补气阀、冷却水阀、锁锭、隔离阀等。

3.2 系统动态仿真控制

液压系统的动态响应为瞬态过程,仿真时将液压系统分为几个部分建模:每个部分系统动态表示为流入和流出该封闭容腔流量的瞬态变化[5]。在进行建模时采用经典节点容腔建模法,设∑Q是进出容腔流量总和,则由连续性方程可以得出容腔压力基本方程为

(1)

其中,E0为体积弹性模量系数,其计算表达式为[6]

(2)

3.2.1 压油泵仿真建模

在液压系统中,压油泵为调速系统生产压力油,供给调速器执行部件源源不断的动力。在隔离阀未打开时,压油泵将压力油打入管道;在隔离阀打开时,压油泵将压力油打入压油罐中。在压油泵建模时忽略油的损耗、油的压缩性等因素,考虑压油泵从回油箱吸收的油和打入系统的油是相等的,如式(3)所示。

Qipi(t)(输入流量)=Qipo(t)(输出流量)=

Qc(t)(实际输出流量)

(3)

可得出单油泵加载时油泵建模模型:

Qipi(t)(输入流量)=(0.15q0/3 600)+Q0

(4)

其中:q0为扫描周期150 ms的单泵流量;Q0为前一时刻地油泵输入流量。

当油泵卸载时:

Qipi(t)(输入流量)=Qipo(t)(输出流量)=0

(5)

3.2.2 管道仿真建模

管道压力仿真建模时可分为两种情况,第一种为隔离阀未开启时,根据节点容腔建模法可以对管道进行建模[7]:

Pg(t)=E0(∑Qgi(t)-∑Qgo(t))/

(Vg+Pg(t-1))

(6)

其中:Pg(t)表示当前管道压力;∑Qgi(t)表示当前进入管道的流量;∑Qgo(t)表示当前流出管道的流量;Vg表示管道体积;Vg+Pg(t-1)表示上一周期管道压力。

另一种情况为隔离阀处于开启状态,此时管道压力和压油罐压力相等,即:

Pg(t)=Py(t)

(7)

3.2.3 压油罐仿真建模

压油罐是液压系统中的一种能量储存装置,主要供给接力器与调速器恒定的压力油源,能自动补充耗油、耗气及泄漏,以便维持油压与油位在允许范围内[8]。本文主要对气体加载非隔离式蓄能器进行系统建模,气体加载非隔离式蓄能器利用气体的压缩和膨胀来储存、释放压力能。通常,气体的压力与体积的关系PVm=const,在进行压油罐建模的时候,考虑气体是等温过程,取m=1进行建模。

其建模算法为

Vy(t)=Vy(t-1)+∑Qyi(t)-∑Qy0(t-1)

Py(t)=(PV)/Vy(t)

Hy(t)=(Vy(t)-V0)/Sy

(8)

其中:Vy(t)为当前压油罐气体体积;Vy(t-1)为前一周期压油罐气体体积;∑Qyi(t)当前流入压油罐油体积;∑Qy0(t-1)当前流出压油罐流油体积;Hy(t)为当前压油罐液位;Sy为压油罐截面积。压油罐的油位和油压初始值由触摸屏画面设置。

3.2.4 回油箱仿真建模

回油箱是回油存储器,为重新打入压力油提供油源,并在回油箱内对油进行过滤、加热等。回油箱在油位低时油泵将不能为液压系统提供油源,此时液压油泵不能运行,在进行回油箱建模时,回油箱仿真建模算法如下:

Vh(t)=Vh(t-1)+∑Qhi(t)-∑hy0(t-1)

Hh(t)=Vh(t)/Sh

(9)

其中:Vh(t)表示当前回油箱体积;Vh(t-1)表示上一时刻回油箱体积;∑Qhi(t)表示当前流入回油箱油量;∑hy0(t-1)表示当前流出回油箱油量;Sh表示回油箱截面积;Hh(t)表示回油箱液位。

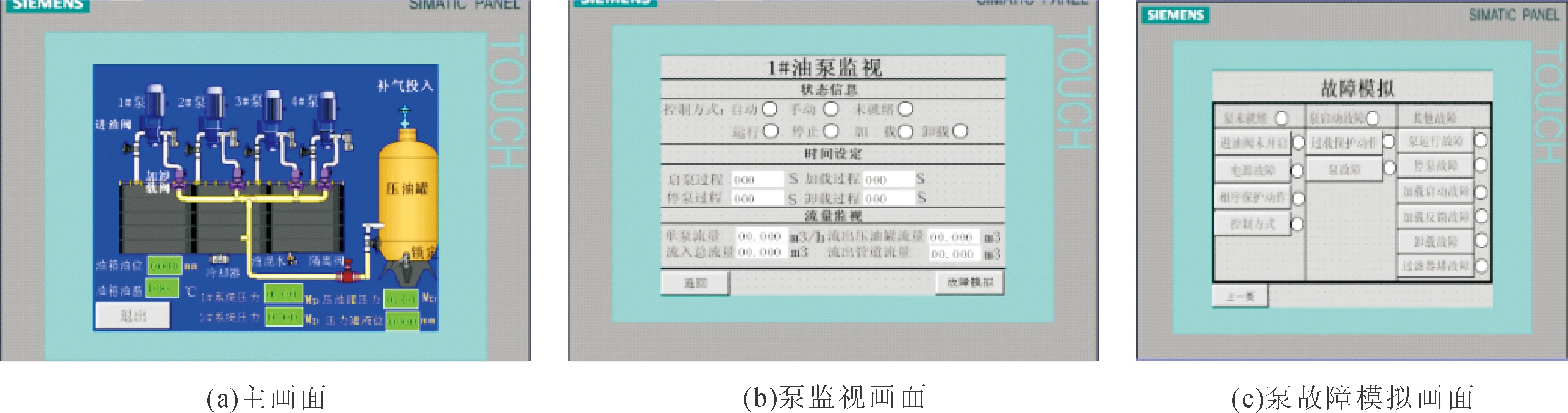

4 人机界面设计

通过人机界面可以实现液压泵,压油罐、管道、回油箱及阀组状态显示、故障模拟、参数设置等功能,部分设计如图6所示。

图6 液压系统仿真装置画面设计图

5 仿真效果应用

在缺少油泵控制柜、油泵电机、压油罐、回油箱及管路等设备的情况下,完成了液压系统控制柜的系统回路、功能、故障调试。具体包括:

1)验证液压控制柜各状态指示、故障报警、事件、参数设置、数据等功能的正确性;

2)验证液压控制柜启泵时油泵延时启泵信号、反馈信号动作功能正常;

3)验证液压系统运行时加/卸载阀、隔离阀动作及复归等开关量信号反馈正常;

4)验证仿真系统对系统压力、压油罐压力、压油罐油位、回油箱油位、油温、泵流量等模拟量数据自动计算后,液压控制柜数据同步显示并应用;

5)仿真系统配合液压控制系统完成启停过程、运行态、故障态、压油泵启停逻辑、压油泵倒换逻辑、液压系统开停机过程流转等控制逻辑功能的验收调试。

6 结 语

新开发的水轮机调速器液压仿真装置主要仿真现场液压系统元器件工作状态反馈以及回油箱液位及油温、管道系统压力、压油罐油气压力及油位等高精度的全方位自动模拟功能。液压仿真装置拥有良好的人机界面可以展示被模拟系统的实时状态,也可以进行参数设置和故障模拟,具备调试方便、简洁、数据直观、周期短、功能齐全、安全性高等特点。该装置经过多次试验,功能完善,逻辑性强,可以仿真现场液压系统的运行情况,操作方便。每个部分采用相应的数据块对应编程,程序逻辑性强、安全可靠,并且留有继续开发的功能接口,可根据实际工况再进行优化。