扭转冲击提速工具的井下流场仿真分析

夏秀文,李洪利,李 勇

(中国石油渤海石油装备制造有限公司,天津 300457)

0 引言

深井下部地层坚硬并存在复杂的夹层,可钻性差(8~10级)、研磨性极强(8~10 级),钻压扭矩波动较大,在井深不断增加的情况下,钻杆长度随井深的增加而增加,此时钻头在切削岩石时主动扭矩的循环积聚或释放以及钻柱与井壁的摩擦将会引起严重的粘滑振动现象。扭转冲击钻井破岩方式改变了PDC 钻头的运动方式,在井底除公转和自转之外,钻头以滑动剪切破碎方式为主,以冲击、压碎为辅,从持续的转矩输入转变为持续转矩与周期性的高能冲击相互叠加,从而大幅减少或消除钻头的粘滑振动,提高钻进效率。开展扭转冲击器的流场仿真分析,对于提高我国深部硬地层钻井技术水平意义重大。

1 扭转冲击器流体计算理论

扭转冲击器采用流体作为驱动介质,流体进入工具内部分成3 个部分:①一部分经过中部分流装置下端的喷嘴处继续向下流动,进入钻头处;②一部分从分流机构进入冲击腔推动锤体旋转;③剩余部分进入换向通道。与其他两个通道相比,换向通道的体积很小,计算工具的水力学参数时可以忽略这部分流量。

工具内部流体的分流情况如图1 所示,其中中部流道的流体和冲击腔内的流体为并联的关系。根据流体并联关系的特点,冲击腔内的流体和中部流道所造成的压降相等,这样可以分析计算工具的压降和流量分配关系。

由于整个工具的长度较短且表面较为光滑,因此可以忽略工具摩阻,工具压降主要是由局部压降造成,而形成局部压降的主要原因为流向改变和截面积突变。

1.1 中部流道

进入中部流道的流体,通过中部喷嘴处时截面积突然减小,造成的压降为ΔP11:

其中:ΔP11为喷嘴处所造成的压降,ξ11为局部压降系数,ρ为流体密度,v11为喷嘴出口处流体的流速,Q1为从中部流道经过的流体的流量,A11为喷嘴的过流面积。

1.2 冲击腔

工具有两个完全相同且对称的冲击腔,两个冲击腔为并联的关系,分析时只需要计算一个冲击腔即可。

(1)流体从轴向运动的方向进入冲击腔内,流体的运动方向改变90°,同时流道面积也有突变,产生的压降ΔP21为:

其中,ΔP21为该处造成的压降,ξ21为改变方向时的局部压降系数,ξ22为截面积突变时的局部压降系数,v21为进入冲击腔通道内流体的流速,Q2为进入单个冲击腔内流体的流量,A21为进入冲击腔通道的过流面积。

(2)高压流体进入冲击腔的同时,推动冲击锤转动,将冲击锤另一端的低压流体从侧面的通道排出。低压流体排出时,会出现截面积突变、流向改变,这时所产生的压降ΔP31为:

其中,ΔP31为该处造成的压降,ξ31为局部压降系数,ξ32为截面积突变时的局部压降系数,v31为从冲击腔通道内排出流体的流速,A31为冲击腔排出通道的过流面积。

(3)排出后的流体从下端的通道流出并和中部通道流出的流体汇合,这部分的流体截面积发生突变,产生的压降ΔP41为:

其中,ΔP41为该处造成的压降,ξ41为局部压降系数,ξ42为局部压降系数,v41为从冲击腔通道内排出流体的流速,A41为通道的过流面积。

(4)由于中部流道和冲击腔流体之间的关系为并联的关系,冲击腔所产生的压降和中部流道所产生的压降相等,即ΔP11=ΔP21+ΔP31+ΔP41,同时有:

其中,工具入口处的总流量为Q,从中间通道流出的流体为Q1,进入单个摆腔的流体为Q2,流量之间的关系为Q=Q1+2Q2。

由上述分析可知,中部喷嘴的过流面积越小、工具的压降越大,从喷嘴处流到下端的流体的流量越小、进入冲击腔内的流体的流量越大,冲击锤的频率越高、扭转冲击功越大。冲击腔入口流道尺寸越小,进入冲击腔和从冲击腔排出的阻力越大,损耗的能量越大。流道面积越大越好,但是过大会降低冲击锤强度,因此在设计时需要综合考虑压降和工具强度。

2 扭转冲击器的井下流场数值模拟仿真

2.1 数值模拟仿真

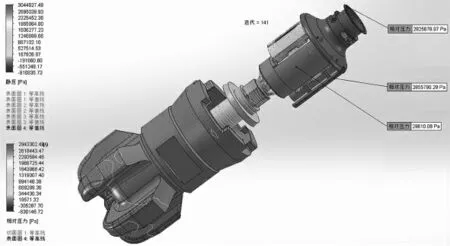

图2 扭转冲击器井下工作全工况仿真模型

其次,已知工具内外部流体的密度为1120 kg/m3,计算相关条件为:

(1)进口条件:流量进口分别设置为30 L/s、34 L/s、38 L/s,湍流强度3.19%。

(2)出口条件:液体出口设置为压力出口。

(3)壁面条件:无滑移壁面边界条件。

然后,重点分析扭转冲击器在流量为30~38 L/s 条件下的法向力、扭矩、加速度、速度、冲击时间受液体流量的影响规律。先进行初始态计算,再计算满程运动(图3~图4、表1)。

表1 扭转冲击器在流量30 L/s 工况下初始态的各项计算数据

图3 3 种工作排量的初始态

图4 冲击锤惯性质量属性

最后,通过流体的流线图得到扭转冲击器内部与外部的流体运动轨迹、各个位置的流动速度、湍流分布等数据(图5~图7)。

图5 流迹图

图6 流场压力切面图

图7 流场压力表面图

由上分析可知,当设定进口排量为最大的38 L/s 时,模拟仿真计算整套扭冲工具进出口压差在初始态时最大为2.923 MPa,之后逐渐减小。

2.2 仿真结果分析

依据理论模型与流体模拟仿真计算结果,得到冲击锤在30 L/s工作排量下初始态的旋转加速度、旋转扭矩、相对压力等参数。加速度随着内部流体分流增加逐渐减小,应用非定常数计算扭转冲击器往复工作一次所需时间为0.027 58 s,冲击频率为36 Hz。

3 结论分析

通过研究扭转冲击器在液压推动下做往复冲击运动,工作一次所需时间为0.027 58 s,冲击频率为36 Hz,进出口压差在1.9~2.9 MPa,得到了不同液体流量下其内部旋转机构的受力与运动特性。