可倾瓦和固定瓦轴承间隙的测量

卢 波

(曼恩机械有限公司,江苏常州 213164)

0 引言

滑动轴承中的液体润滑动压轴承是机械设备的重要部件,用于支撑转子等运动部件,减小作相对回转运动的零件之间的摩擦力,减少磨损量。液体润滑动压轴承主要利用油楔效应形成承载油膜,要使动压轴承维持正常的液体摩擦,除了满足轴承和轴颈工作表面有一定形状的间隙、轴颈有一定的转速以及合适的润滑油黏度、供油量等条件外,合理的轴承间隙也是保证形成稳定的液体摩擦的重要几何参数。现场大型机组安装或检修过程中,复测径向轴承的轴承间隙,确认轴承间隙在设计要求范围内,是机组安装或检修工作的一项重要内容。

通过长期的大型透平机组安装和检修实践发现,在可倾瓦轴承,特别是5 块可倾瓦轴承的间隙测量过程中,使用不同的方法测量,测量结果会有差异。尤其是使用抬轴法测量时,测量得到的结果普遍偏小,或在轴承间隙允许公差范围的下限。针对这些问题逐一探讨,同时介绍固定瓦中椭圆轴承和双油楔轴承的间隙测量。

1 轴承间隙的定义和测量理论依据

轴承间隙一般是指轴承径向间隙。理论上轴承间隙是指轴承(可倾瓦瓦块或固定瓦轴承)公切内圆柱面直径与主轴轴颈的直径之差。除了轴承径向间隙,轴承还有顶间隙、侧间隙、轴承相对间隙等概念,本文暂不涉及。

根据轴承间隙的定义,要准确测量轴承间隙,应该测量并计算轴瓦的内圆柱面直径和轴颈外径之差。而实际工作中,受现场条件及场合的限制,并不是都能按这种方法测出轴承间隙。根据轴承类型的不同以及现场的实际情况,引申出多种测量轴承间隙的方法。下面就可倾瓦轴承进行分析探讨。

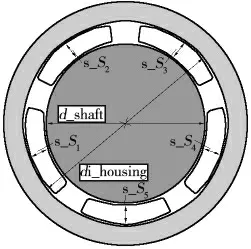

可倾瓦轴承通常由4~5 块呈弧形的巴氏合金块组成,每个瓦块工作时可随转子载荷的变化而自由摆动,在轴颈周围形成多油楔,以适应工况的变化。每块瓦背弧与轴承壳内径为线接触,可自行调整。这种类型的轴承通常用于高速轻载转子的支撑。根据轴承径向间隙的定义,对于多油楔可倾瓦轴承,想要准确测量轴承间隙,需要确定所有可倾瓦块内表面形成的公切内圆柱面(图1)。但是可倾瓦块在轴承内并不是连续分布的,每个瓦块可沿瓦背弧在轴承壳内作一定程度的摆动,因此实际操作中无法准确确定瓦面形成的公切内圆。

图1 5 块可倾瓦轴承的公切内圆

2 可倾瓦轴承间隙的测量实践

在实践中,最准确可靠的测量可倾瓦轴承间隙的方法是把轴承解体,先使用内径千分尺按上下、左右分别测量不同方向轴承壳内径,再用外径千分尺测量每一个瓦块的厚度及轴颈直径。根据以下公式,计算出可倾瓦轴承的轴承间隙(图2):

图2 可倾瓦轴承轴承间隙计算示意

式中,e 为可倾瓦轴承间隙,di为轴承壳内径,s 为瓦块厚度平均值,d 为轴颈直径。

但在实际检修中,有时候轴承解体也无法实现,或转子在机器中不能拆出,无法准确测量轴颈外径,通过测量瓦块厚度及轴颈直径,计算得到轴承间隙的方法并不现实。

这种情况下在工程实践中一般采用抬轴法来测量轴承间隙。使用抬轴法时,对于可倾瓦轴承,在靠近轴径的位置打百分表抬轴所得的数值与轴承间隙并不完全对等,抬轴的数值需要乘以一个修正系数才是可倾瓦轴承的径向间隙。这是由于瓦块的活动性和可倾瓦圆周的不连续性造成的。对于4 块瓦和5 块瓦的可倾瓦轴承,修正系数不同。根据美国石油协会《API 建议惯例687》标准(API Recommended Practice 687),对于可倾瓦轴承,由于抬轴时轴会在轴承瓦块上的某些点产生位移,因此抬轴时在轴径位置打百分表所得的数值会比实际轴承间隙大。真实的轴承间隙与轴上打表数值之间的关系可用如下公式表示:

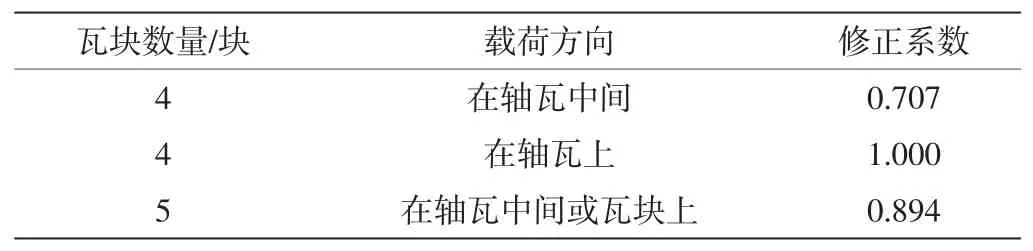

式中,ABC 为轴承实际的径向间隙,LC 为抬轴间隙,CF 为修正系数(表1)。

表1 抬轴法测量轴承间隙的修正系数

从表1 可以看出,公式中的修正系数不仅与瓦块数量相关,还跟轴承的载荷方向相关。从载荷方向的描述来看,上述修正系数应用的前提是4 块或5 块瓦沿轴颈垂直方向呈对称布置:载荷方向要么正好在轴瓦上,要么正好在轴瓦中间。而实际上,由于设计上真实的载荷方向的差异,对于5 块瓦的可倾瓦轴承,瓦块在轴承壳内的布置形式并不是固定的。也就是说,对于5 块瓦的轴承,可倾瓦并不总是沿垂直方向对称布置,使用抬轴法计算轴承间隙,修正系数0.894 的使用有其局限性。换言之,并不是所有5 块瓦轴承抬轴时都能使用0.894 这个修正系数。下面修正系数的推导过程也可以验证这一点。

2.1 修正系数的公式推导

根据轴承间隙的定义,以4 块可倾瓦轴承为例,当轴承瓦块的曲率中心与轴颈中心重合时,任意轴瓦表面与轴颈表面距离的2 倍即为轴承间隙(图3)。对于多块可倾瓦,轴颈表面与瓦块曲率中心外圆接触时,轴颈与瓦块仍未接触,还会继续下沉,直至与瓦块相抵;而水平剖分的两半滑动轴承轴颈表面与瓦块曲率中心外圆接触时即停止下沉(图4)。

图3 轴颈中心与瓦块曲率中心重合

图4 轴颈外圆与瓦块曲率中心外圆接触

假设实际的轴承间隙为е,轴颈中心自重合点下降至轴瓦表面相抵时的量为S′。4 块瓦时θ=45°,5 块瓦时θ=36°。AC 圆弧很短,可近似看作A 点的切线,则△ABC 为∠CAB=90°的直角三角形,线段AB=е/2,BC=S′。

轴颈中心自重合点上升至与轴瓦表面相抵的上升量为S″。

由以上推论可得:4 块瓦抬轴量S4=S′4+S″4=1.414e;5 块瓦抬轴量S5=S′5+S″5=1.118e。

因此,可倾瓦轴承的实际轴承间隙e 与抬轴量S 的关系为:4 块瓦时e=S4/1.414=0.707S4;5 块瓦时e=S5/1.118=0.894S5。

2.2 修正系数的适用范围

从公式推导可以看出,对于4 块瓦的可倾瓦轴承,只有当瓦块按照图4 所示的位置、沿与轴颈垂直的方向对称布置时,抬轴的测量值与实际轴承间隙才能乘以修正系数0.707。这与《API建议惯例687》标准(表1)的信息也是能相互印证的。

现场实际操作中,也可以把4 块瓦的轴承选择旋转45°,使其中一个瓦块的中心正好位于轴颈垂直方向。此时抬轴的测量值与实际轴承间隙之间的修正系数为1,也就是抬轴所得数值即为轴承间隙。

对于5 块可倾瓦的轴承,公式推导的前提是基于5 块瓦中有1 块瓦位于轴颈垂直方向的正下方或者正上方,这样才能保证公式推导过程中与瓦块曲率中心相关的相似三角形角度θ=36°成立。

而实际压缩机设计过程中,由于考虑转子载荷方向的因素,可倾瓦轴承中5 块瓦的布置受很多因素的影响,瓦块的实际布置并不总是满足1 块瓦中心位于轴颈的垂直方向,图5 显示了5 块可倾瓦中实际布置可能的情况,依次是:1 块可倾瓦位于轴颈垂直方向正下方;1 块可倾瓦位于轴颈垂直方向正上方;任何1 块可倾瓦与轴颈垂直方向都不重合。实际情况中以图5c)出现的情况居多,因此对于使用抬轴法测量轴承间隙,修正系数0.894 的应用场合极其有限。换言之,5 块瓦轴承间隙与抬轴量之间的系数关系,随着可倾瓦布置的角度不同,其修正系数也不同。当5 块瓦中的轴瓦布置是下图5c)的情况时,抬轴法的修正系数就不是0.894。

图5 5 块可倾瓦轴承的布置形式

综上所述,对于可倾瓦轴承,由于可倾瓦的块数不同、可倾瓦最终安装在轴承座上布置角度的不同,使用抬轴法测量轴承间隙时,抬轴所得数值与轴承间隙之间的修正系数也不同。

3 固定瓦轴承间隙测量

固定瓦块轴承由于其轴瓦位置固定,测量轴承间隙时相对简单。在离心压缩机、汽轮机等高转速高精度机械中,比较常见的多油楔固定瓦块轴承有圆筒瓦和椭圆瓦。

3.1 圆筒轴承、椭圆轴承的轴承间隙

圆筒轴承间隙的测量可直接采用抬轴法。在轴承和轴承压盖都安装到位的情况下,在轴承前后的轴颈上(尽量靠近轴承)分别打一块百分表,抬轴,两块百分表数值的平均数就是圆筒轴承的轴承间隙。轴承压盖安装到位是考虑轴承壳在压盖安装到位的情况下会因为过盈配合而有微量变形,只有压盖安装到位才能反映真实的轴承间隙。

另外,压铅法也可以用来测量圆筒轴承的顶间隙,这种轴承的顶间隙即为轴承径向间隙。测量时,先将轴承上半打开,用直径约为顶间隙1.5~2 倍、长20~40 mm 的铅丝或塑料量规(Plastic gauge)放置在轴颈上。安装轴承上半以及轴承压盖后拆除,铅丝厚度就是轴承间隙。如果使用的是塑料量规,通过比对量规压缩后的宽度得出对应的轴承间隙。

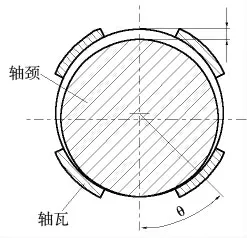

椭圆轴承的轴承间隙也可以通过抬轴法或压铅法测得,方法与圆筒轴承一样。另外,这两种轴承都可以通过测量计算获得:用千分尺分别测量轴颈外径和轴承内孔直径,通过计算间接得出轴承间隙,椭圆轴承内孔直径的测量位置如图6a)所示。

3.2 双油楔借位轴承、多沟轴承的轴承间隙

这类轴承,轴承间隙只能通过测量轴承孔内径和轴颈外径计算得出。需要强调的是,测量轴承孔内径时,应该将相应的轴承安装在轴承座上,并按照装配要求把紧轴承压盖后再测量。这是考虑实际装配过程中轴承压盖紧力会对轴承壳产生微量变形而形成过盈。

对于不同类型的轴承,轴承孔内径测量的位置和角度可以参考图6。

图6 轴承孔内径测量

4 总结

对于不同类型的轴承,轴承间隙的测量方法存在差异。即使对于同样的可倾瓦轴承,由于可倾瓦的块数不同,使用抬轴法测量轴承间隙时,抬轴所得数值与轴承间隙之间的修正系数也不同。通过修正系数公式的推导应该注意到,对于5 块瓦的可倾瓦轴承,由于抬轴测轴承间隙的计算公式中修正系数有极其严格的适用前提,在实际安装和检修过程中,应优先考虑通过测量瓦块厚度的方法计算轴承间隙。抬轴法测量轴承间隙一般推荐作为重复测量或验证、参考手段。必须使用抬轴法测量轴承间隙时,应注意观察轴瓦最终安装后在轴承座中的布置角度,正确理解公式中修正系数应用的前提条件。