泡沫铝填充管的研究进展

曹云飞,赵艳君,b,李留洋,潘利文,唐鹏,b

泡沫铝填充管的研究进展

曹云飞a,赵艳君a,b,李留洋a,潘利文a,唐鹏a,b

(广西大学 a.资源环境与材料学院 b.广西生态型铝产业协同创新中心,南宁 530004)

泡沫铝填充管是在一个或多个不同横截面形状的薄壁金属管内填充泡沫铝而形成的一种结构功能一体化材料。泡沫铝的填充不仅提高了薄壁金属管的轴向压缩性能和抗弯曲性能,也避免了泡沫铝本身强度不高的劣势。从泡沫铝填充管的制备、结构及性能方面综述了其研究现状,从泡沫铝单管、双管与多管填充的角度分析了结构对泡沫铝填充管压缩和弯曲性能的影响。单管填充泡沫铝改变了薄壁管压缩及弯曲的失效形式,提高了薄壁管的吸能性;双管填充泡沫铝的内管多数以同心管形式排列,在管内部所填充的泡沫铝支撑的基础上,内管进一步支撑起泡沫铝填充管的承载和吸能作用,其压缩及弯曲性能较单管填充更为突出;多管填充泡沫铝在双管基础上进行拓展,可以同心或并列排布,对薄壁管性能的提升各有不同,平行排列的多管结构能量吸收效率高于泡沫铝填充单管,但低于相应的薄壁空管结构。泡沫铝填充管的制备技术通常是分别制取泡沫铝和管材再进行填充,尽管过于单一且工艺复杂,但由于其具有优异的承载和吸能能力,仍然在交通运输、航空航天等领域极具应用潜力。

泡沫铝填充管;单管填充;双管填充;多管填充;吸能性

泡沫铝是一种多孔金属材料,因其应力–应变曲线在塑性变形阶段保持恒定,可以将施加在泡沫铝结构件上的动能转化为应变能,所以其具有优良的吸能特性及优异的抗冲击性[1-2]。薄壁金属管广泛应用于传统的缓冲吸能构件,如汽车、火车、飞机和船舶等交通运输工具的能量吸收耗散系统[3-4]。薄壁金属管在轴向上以管壁作为支撑结构,随着载荷的增加,管壁会屈服并产生褶皱,使得冲击载荷很好地稳定于平均压缩载荷附近,因此,薄壁金属管在轴向上具有优异的吸能性。Thomton等[5]研究表明,当金属圆柱管承受轴向冲击载荷时,屈曲变形的发展和扩大不会导致结构的整体失稳。但在非轴向载荷下,管壁容易发生坍陷并造成整体结构失效,限制了薄壁管在复杂情况下的应用。如在土木建筑中,尤其是主要承受轴向载荷力的桁架、网壳和钢管柱等结构中,金属管材采用细长钢管,提高非轴向吸能能力尤为重要。为了提高薄壁管的耐撞性,学者们开发了各种改性方法。其中,用不同的材料或结构填充管子,包括金属泡沫[6-7]、合成泡沫[8]、多管使用[9-11]和在管子上产生波纹/沟槽表面[8,12-13]对提高能量吸收能力和结构安全性非常有效。

泡沫铝填充管将泡沫铝与一个或多个不同横截面形状的薄壁金属管相结合,制备成泡沫铝填充管结构。作为能量耗散结构设计中的主要元件,泡沫铝填充管在汽车和高铁安全设计[14-16]、航天器回收[17-19]、航空航天[20-21]等领域[22-23]显示出广阔的应用前景,越来越受到国内外学者的重视。文中从单管、双管与多管填充泡沫铝的角度阐述了泡沫铝填充管的制备、结构及性能等方面的研究现状,并展望了泡沫铝填充管材承载和吸能能力方面的发展趋势。

1 泡沫铝填充管的制备现状

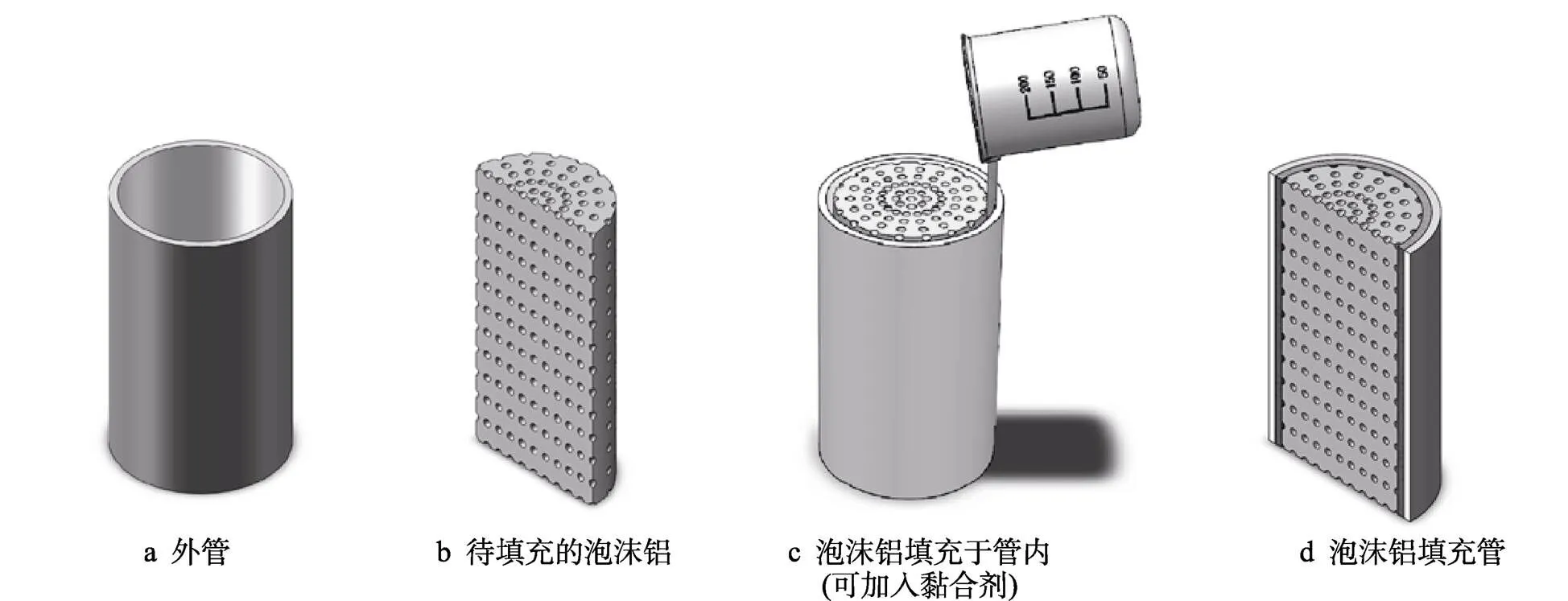

泡沫铝填充管“分体化”制备技术是分别制取泡沫铝和管材,之后加工成合适的形状将泡沫铝填充到管材中。在借助铸造工艺制备泡沫铝的方法中,以熔体发泡法最受关注。熔体发泡法根据气泡产生方式的不同分为注气发泡法和发泡剂发泡法。注气发泡法采用旋转浆或振动喷嘴将发泡气体(氧气、氮气和空气等)直接通入铝熔体中,利用旋转浆或喷嘴在熔体中产生足够多的优良气泡并使它们分布均匀[24]。发泡剂发泡法是在铝液中加入增黏剂(常用Ca)来提高铝熔体的黏度,增黏后再加入一定量的发泡剂,发泡剂受热分解释放气体,凝固后得到泡沫铝[25]。用某种泡沫铝的制备工艺(如上述的熔体发泡法、加压渗流法、粉体发泡法等)制备出较大块的泡沫铝,然后用某种机加工方法(如常用的线切割、机械切割等)切割成一定尺寸(见图1),如文献[26]中把泡沫铝切割成横截面为40 mm×40 mm的正方形,再把这些切割出来的小规格泡沫铝填充到预先准备好的相应尺寸的空心管(如铝管、不锈钢管)中。上述“分体化”制备技术受填充工艺和泡沫铝填充块尺寸的影响,所制备的泡沫填充管的长度和直径受到限制,阻碍其作为能量耗散结构设计方法的应用。

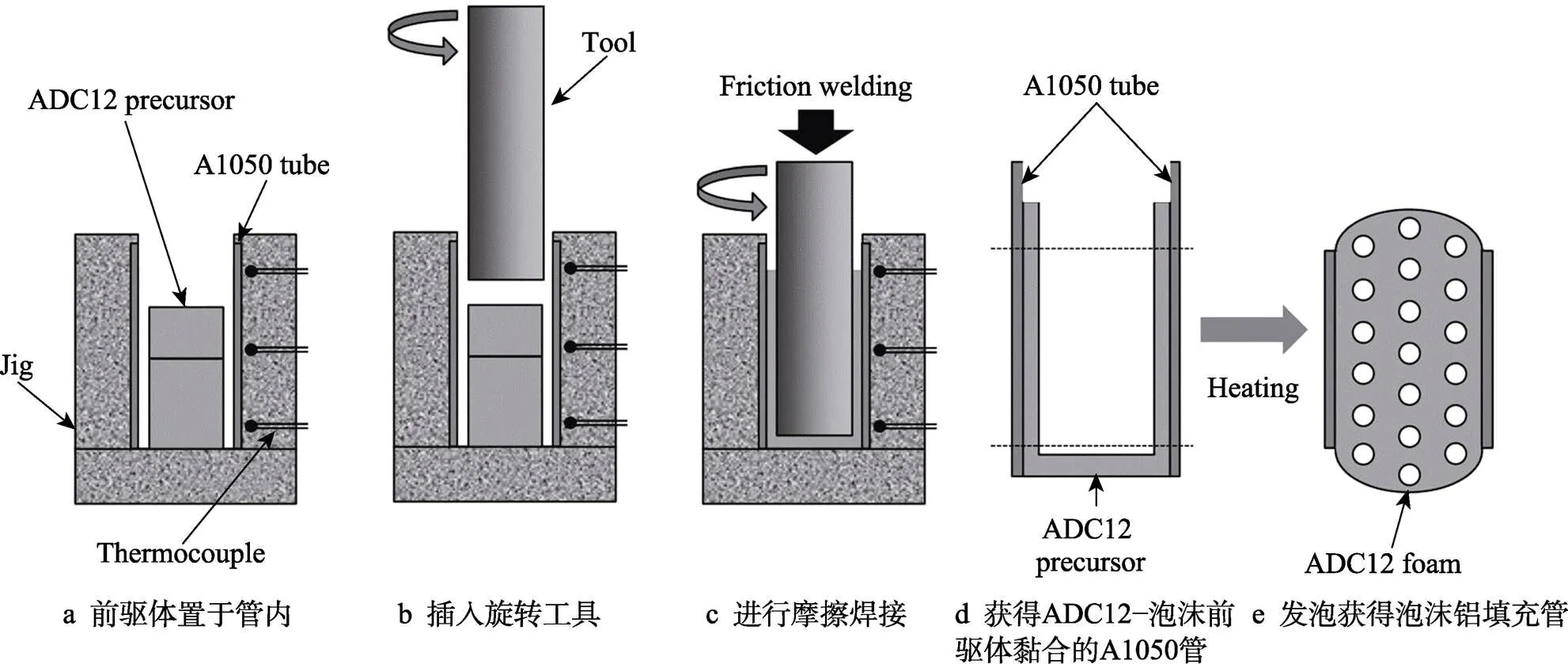

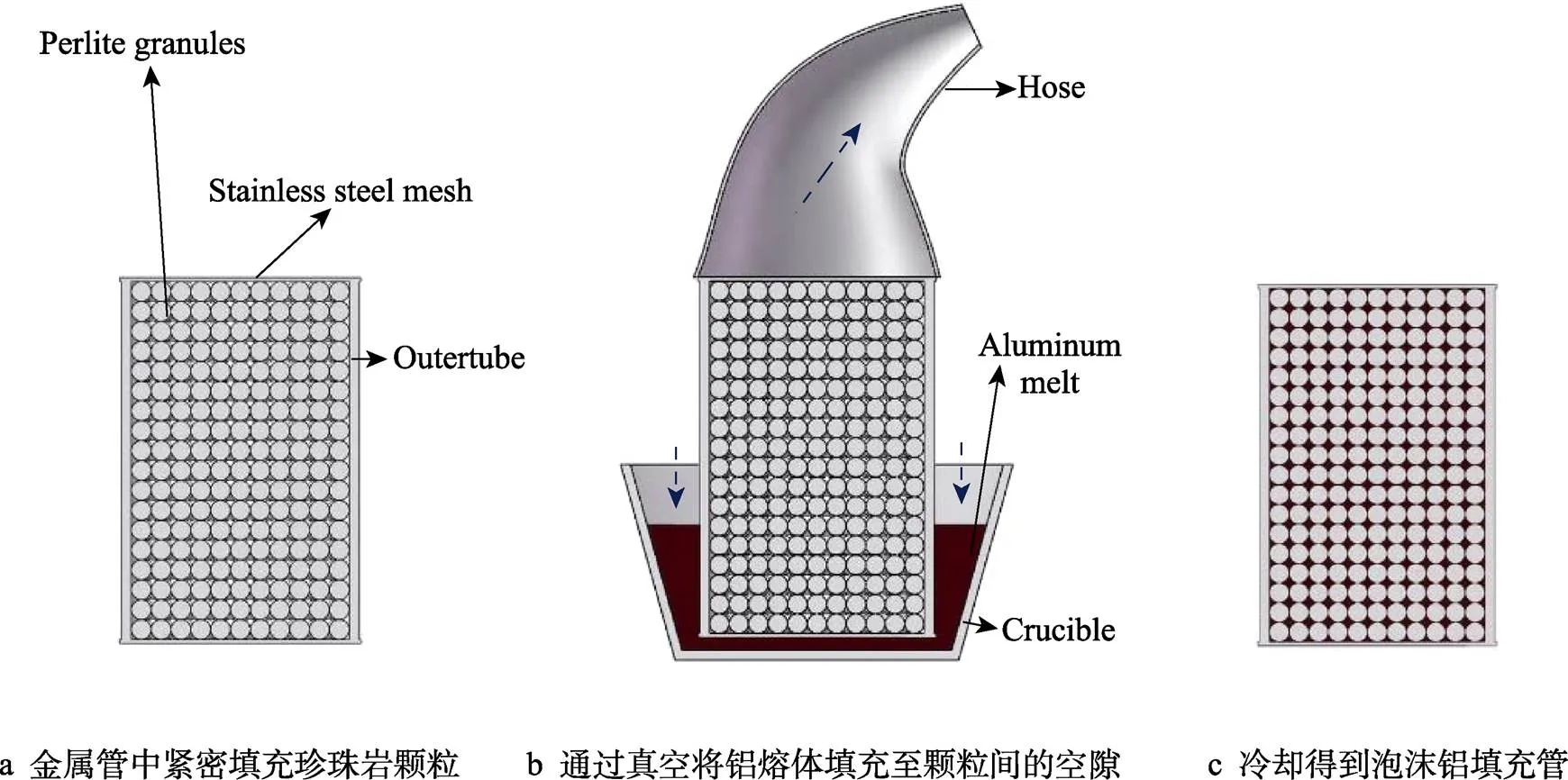

泡沫铝填充管“一体化”制备技术越来越受到重视。Hangai等[27]用摩擦焊接法制备填充有铝合金泡沫的铝管,通过摩擦焊接将ADC12发泡前驱体与A1050管牢固地结合,然后将结合后的结构发泡,发泡温度为948 K,发泡时间为8.5 min,获得了孔结构均匀的泡沫铝填充铝管,且管的厚度没有变化(见图2)。Hangai等[28]又将此方法应用于泡沫铝填充不锈钢管的生产中,并命名为摩擦搅拌反挤压法(Friction Stir Back Extrusion,FSBE)。该方法将铝和发泡剂粉末的混合物通过FSBE过程中产生的塑料流涂覆在钢管的内表面。通过对前驱体涂层钢管的热处理,可以制造出充满泡沫铝的钢管。泡沫铝被充分填充在钢管中,并且在整个样品内孔隙率均匀分布。在样品的压缩试验中,由铝毛刺制造的铝泡沫填充钢管与由普通铝前驱体制造的铝泡沫填充钢管表现出相似的压缩性能。Taherishargh等[29]使用原位铸造法制备了泡沫铝填充管(见图3),将熔融的铝渗入提前填充了多孔膨胀珍珠岩颗粒的不锈钢管中,发泡后得到孔隙率均匀的泡沫铝填充管;并对泡沫铝、空不锈钢管和泡沫铝填充不锈钢管进行了研究,发现泡沫铝填充管在压缩和弯曲载荷下的能量吸收能力分别比空管提高了2.23倍和3.9倍。

图1 分体法制备泡沫铝填充管示意图

图2 通过摩擦焊接工艺制备泡沫铝填充管(ADC12–泡沫填充到A1050管)的示意图[27]

图3 原位铸造法制备泡沫铝填充管示意图[29]

就泡沫铝填充管而言,制备技术的不足是制约其应用的主要因素。如何优化现有的泡沫铝填充技术,做到泡沫铝与管材良好结合,或开发新的泡沫铝填充管“一体化”成型技术是泡沫铝填充管研究的重中之重。

2 泡沫铝填充管结构的研究现状

泡沫铝填充管是由薄壁金属管和泡沫铝复合而成的功能结构一体化材料,不仅具有薄壁金属管一样的缓冲结构特性,也具有泡沫铝材料优异的吸能特性。薄壁管与填充其中的泡沫铝分别在泡沫铝填充管中发挥着支撑和缓冲作用,作用机制比较复杂。泡沫铝填充料因其制备工艺的不同而有很大的性能差别。Rajak等[24]通过注气发泡法制备的泡沫铝孔隙率为80%以上,密度为0.069~0.54 g/cm3,孔径为3~25 mm;Shinko Wire公司生产的“Alporas”泡沫铝规格为2 050 mm×650 mm×450 mm,密度为0.27 g/cm3,平均孔径为2~10 mm[25];Taherishargh等[29]通过反重力渗透法制取的复合金属泡沫孔隙率为61%,平均密度为1.05 g/cm3,孔径为3~4 nm。文中对填充料泡沫铝的制备及性能差异不作过多阐述,由于泡沫铝填充管以薄壁管作为主要的承载结构,因此,以薄壁承载管的数量为分类依据,从单管填充、双管填充和多管填充来阐述泡沫铝填充管的结构特征。

2.1 单管填充泡沫铝

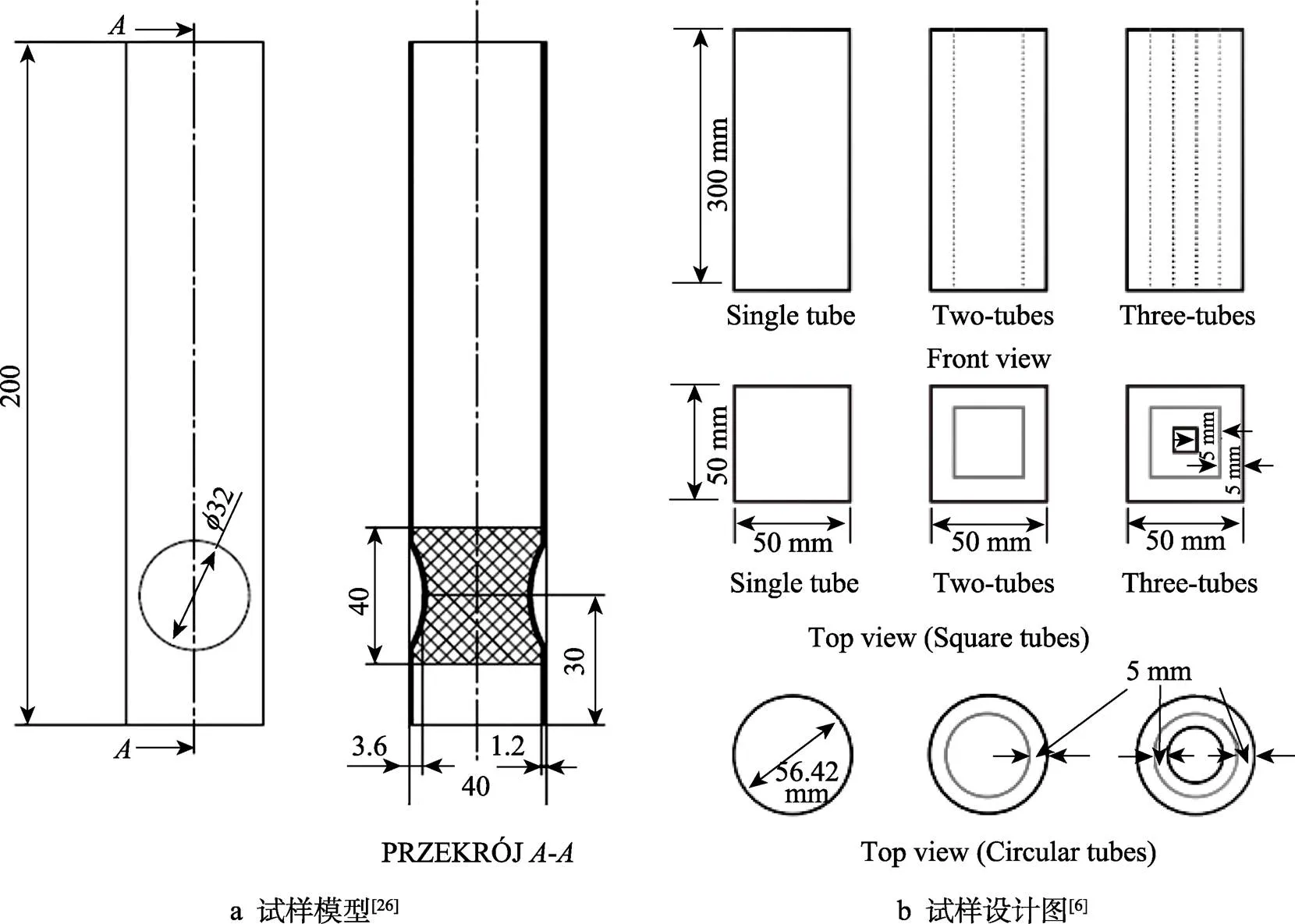

单方管和单圆管是最常见的泡沫铝用填充管。20世纪80年代,Abramowicz等[30]研究了单方形和圆形泡沫铝填充管的轴向动态破碎性能,分析了不同壁厚与剖面高度之比对压缩性能的影响。Toksoy等[31]通过改变壁厚和泡沫铝密度,在准静态和动态压缩试验下确定了部分铝泡沫填充方管的破碎反应。结果表明,增大壁厚和泡沫的相对密度会导致破碎力和平均力的增大,即部分填充的管子有更高的比能量吸收值。Rogala等[26]试验和模拟了不同泡沫铝填充长度对方形薄壁管压缩性能的影响,用于填充的泡沫铝为40 mm×40 mm×200 mm的立方体,薄壁管壁厚为1.2 mm(图4a)。研究表明,泡沫铝填充长度在80~ 120 mm之间时泡沫铝填充管的性能较好,特别是具有图4a所示的凹形引发器的结构性能更好,因为泡沫填充物在破碎的最后阶段吸收了最大的能量。

Goel[6]研究了空管和泡沫填充的单圆管和方管的能量吸收情况(见图4b),结果表明,在相同的试验条件下,圆管的能量吸收比方管高。Ge等[32]模拟了椭圆泡沫填充管的轴向压缩性能,对于在轴向冲击载荷下的椭圆泡沫铝填充管,平均压碎力与长宽比有弱的正相关关系。Guden等[33]对填充和部分填充泡沫铝的铝管进行了轴向压缩,并与空管压缩进行了对比,发现部分填充泡沫铝时,金属管在压缩过程中褶皱长度变小,平均压溃载荷变大,证实了填充泡沫铝的金属管与泡沫铝之间具有相互作用,并在填充管承载试验中发挥着重要作用。

图4 试样模型

波纹管由于其较低的压碎应力,也被用作泡沫铝用填充管。Chen等[34]研究了波纹圆管在轴向载荷下的破碎行为,短波纹长度和高波纹振幅的管子呈现渐进式折叠,具有较低的压碎应力,而低波纹长度和低振幅导致同时折叠并增大了压碎应力。Eyvazian等[35]研究了具有不同波纹长度和波纹方向的圆形波纹管的破碎行为,波纹表面导致力–位移曲线更平滑和具有更低的初始峰值力。Mahbod等[36]运用有限元研究了波纹对能量吸收特性的影响,并进行了准静态轴向和斜向加载研究。管子上生成波纹表面时,在轴向和斜向挤压中都能显著提高挤压力的效率。对管材几何波纹参数进行的参数化研究表明,这些结构的能量吸收在很大程度上取决于波纹参数。

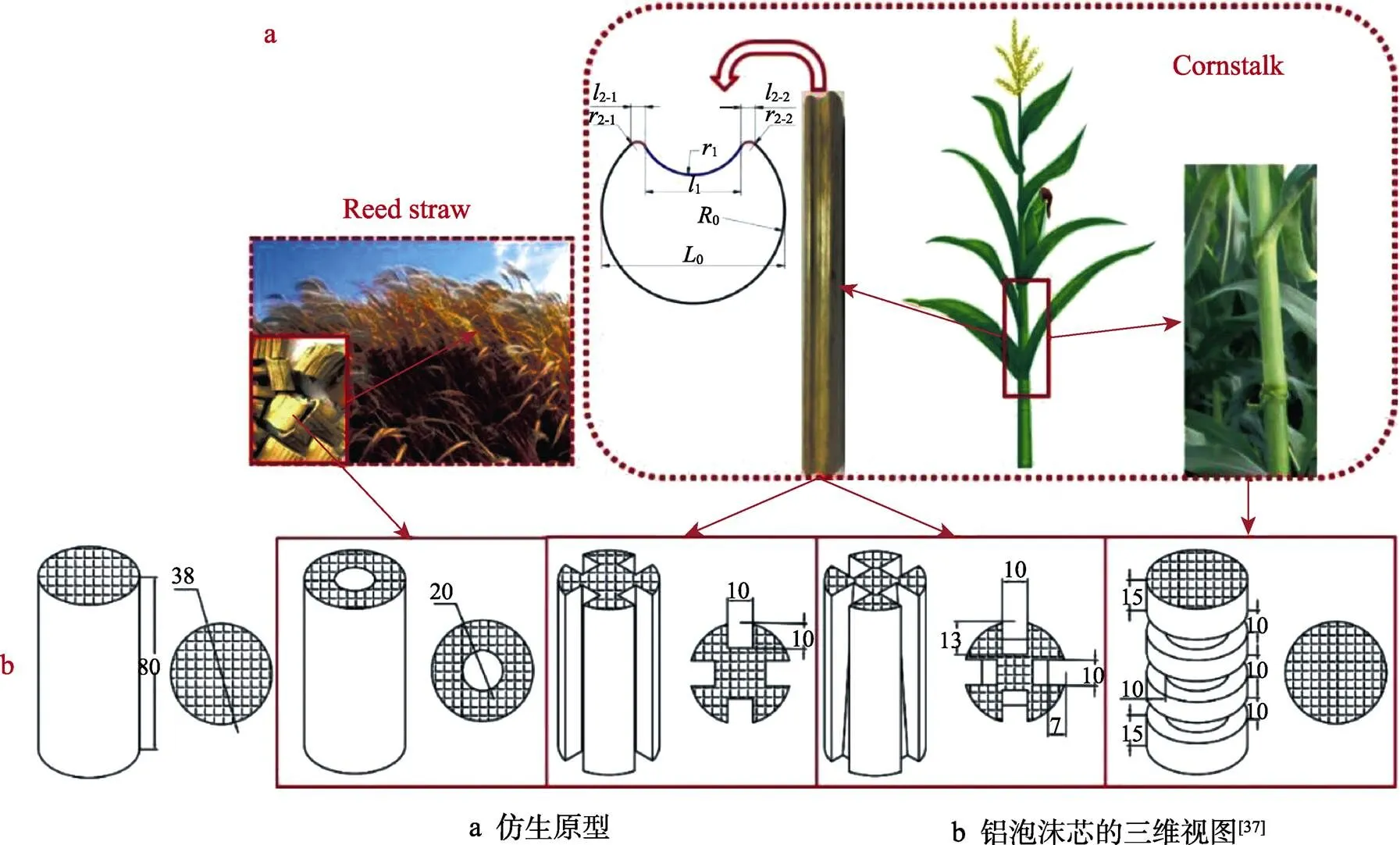

将自然界存在的生物结构应用到泡沫铝填充管上,仿生结构也是一个重要的研究方向。Song等[37]以泡沫铝模拟自然界植物秸秆填充到单管中,制备了仿生泡沫铝填充结构,其仿生设计如图5所示。4种仿生类型中有3种表现出比相应的完全填充泡沫样品更大的比能量吸收(Specific Energy Absorption,SEA)。仿生设计的结构和材料不同,效果也不同。仿生中心孔(CH)特征对仿生填充管有负面作用,不仅降低了其能量吸收能力,也限制了破碎力的发挥;仿生方孔(SH4)和双子锥孔(TH4)可以明显提高仿生填充管的能量吸收能力,对破碎力效率(CFE)也有正面作用。然而,同样的结构也会降低同形状铝管的能量吸收能力;仿生节点(N2)因素对3种类型的管子都有积极作用。整体性能最好的是仿生方孔(SH4)、锥孔(TH4)设计及节点(N2)。SEA计算如式(1)所示。

式中:为质量;为总能量吸收;为泡沫铝填充管受力。

2.2 双管填充泡沫铝

泡沫铝填充单管从机理上改变了薄壁金属管在承压时的失效形式,有效提高了管结构的承载和吸能性能,但在失效形式上,泡沫铝填充单管依旧局限于泡沫铝填充管的单一组元。为了进一步发挥泡沫金属的作用,Seitzberger等[38]提出了一种泡沫夹芯双管结构,如图6所示。在这种结构中,填充于芯部的泡沫铝与管壁之间的相互作用得到进一步体现,结构的平均压碎力大大提高,比质量能量吸收效率高于单管填充结构。

Li等[39]对泡沫铝填充双管的方管和圆管进行了准静态轴向压缩试验,同时与泡沫铝填充的单方管及单圆管做了对比。结果显示,薄壁结构的能量吸收行为不仅受结构的几何形状(横截面形状)影响,而且还受结构部件尺寸的影响。圆形管的平均破碎荷载、比能量吸收、每行程能量吸收和吸能有效系数一般都高于方形管。通过内管和外管的适当组合,泡沫填充的双管能量吸收效率可以大大提高。Li等[40]研究了填充泡沫铝的双管和单管在不同破碎角的轴向和斜向载荷下的能量吸收,受到斜向荷载的管子呈现出不规则的“协奏曲”或菱形的变形模式,泡沫填充的双管能量吸收比泡沫填充的单管和空管高。Kılıçaslan[41]对填充泡沫铝的波纹双管和单管的动态轴向压碎响应进行了数值研究。结果表明,波纹导致波纹管变形可控,降低了初始峰值力及平均力。但由于增加了管与泡沫铝基体的摩擦长度,从而提高了填充管的比能量吸收(SEA)值。而在双管结构中,内管增加波纹会降低填充管的平均力及SEA值。同时,泡沫填充双管的比能量吸收(SEA)值随着内管半径和壁厚的增大而增大,而破碎力效率(CFE)呈先升后降的趋势。

图5 仿生泡沫铝填充管原型及模型三维视图(单位:mm)

图6 双管夹芯结构[38]

2.3 多管填充泡沫铝

Güden等[42]研究了纯铝空管、泡沫铝填充铝管和四边形或六边形排列的泡沫铝填充多圆管的轴向准静态压缩行为。泡沫铝填充多管排布比泡沫铝填充单管效率更高,但低于相应的空管结构(见图7)。Goel[6]比较了泡沫铝填充的双管和三管结构与空管和泡沫填充的单圆管和方管的能量吸收情况,通过同心排列管子,可以大大改变变形和能量吸收,且通过填充泡沫可以改善所产生的结构。此外,泡沫填充的单管在动态载荷的情况下能量吸收较低,而双管和三管的结构显示出对两种类型管即方形和圆形的能量吸收的改善。Mohammadiha[43]运用模拟手段对功能梯度泡沫(Functionally Gradient Foam,FGF)填充的不同排列的多管的压碎行为进行了研究,发现FGF填充的多管能量吸收高于其等效的均匀泡沫填充的多管。

泡沫铝填充单管通过填加泡沫铝结构,改变了薄壁管受力时的变形方式,机理为:一是填加的泡沫铝表现出其自身的吸能作用;二是填加泡沫铝之后,泡沫铝填充管在承压及弯曲过程中,泡沫铝与金属管壁之间产生相互作用,提高了泡沫铝填充管的综合性能。泡沫铝填充双管一般为同心管结构,即在两同心管之间填充泡沫铝。泡沫铝填充双管的综合性能不仅取决于整体结构,还取决于内管和外管的尺寸变化,双管填充泡沫铝填充管比单管填充具有更好的承重和吸能性能。泡沫铝填充管的多管结构分为平行和同心2种,平行排列的多管结构的比质量能量吸收效率高于泡沫铝填充单管,但低于相应的空管结构。

3 泡沫铝填充管的性能

3.1 压缩性能

Ge等[32]模拟了椭圆泡沫铝填充管的轴向压缩性能,并给出了圆管的压溃力公式,见式(2)。

式中:pm,f为压溃力;pm为平均破碎力,pm= 5.9σ0C0.5t1.5k0.05,其中C为椭圆截面的周长,t为薄壁管壁厚,k为椭圆截面的短轴与长轴的比率;S为管截面积,S=πnm,其中m为椭圆截面的长半轴,n为椭圆截面的短半轴;σp为高原区初始应力;σ0为初始屈服应力;Cavg为泡沫铝与管壁相互作用参数,由试验测定;r=。该研究理论模型准确,理论和数值预测的平均破碎力(MCF)之间的误差小于5%。

Liu等[44]对空心圆管和金属泡沫填充圆管的横向破碎进行了试验和理论研究,并给出了泡沫铝填充管横向压缩的平均侧向载荷公式,见式(3)。

结果显示,空管和填充了泡沫的管子侧向载荷均与管长度成正比,金属泡沫填充增大了泡沫填充管的侧向荷载和能量吸收,且随着泡沫密度的增大而增大。

Xu等[45]研究了碳纳米管增强泡沫铝(CNT/Al)复合泡沫填充金属薄壁管的压缩性能,证明了复合泡沫的压缩性能较纯泡沫铝有显著提高。复合泡沫填充结构的屈服应力和平台应力分别是薄壁合金管材的1.8倍和3.7倍,分别高于纯泡沫填充结构的1.4倍和1.7倍。填充泡沫与管壁之间的相互作用包括复合泡沫对变形合金管壁的支撑作用和对合金管形成的褶皱的填充作用。

3.2 弯曲性能

Guo等[46]研究了泡沫铝填充单方管和双方管的准静态弯曲性能。泡沫填充单管较空管可以减少压痕,提高承载,但单管易开裂,双管结构弯曲位移远大于单管,能够获得更大的承载。泡沫铝填充双方管在能量吸收上也是高于单管的。同时,Guo等[47]研究表明,双管结构比单管结构拥有更强的抗弯和承载能力,并分析了双圆管的弯曲性能,双圆管在失效机制上与单管不同,其失效机制是从泡沫铝内部产生裂纹扩散至管壁。

Shojaeifard等[48]对不同截面(圆形、方形和椭圆形)空心和泡沫填充铝管在弯曲载荷作用下的吸能机理进行了数值研究,得出了泡沫铝填充截面的弯矩公式,见式(4)。

Duarte等[49]研究了填充有泡沫铝的薄壁铝管的动态和准静态弯曲行为,发现泡沫填充物改变了薄壁管的破碎模式。泡沫的加入能防止由于塑料铰链线的形成而导致的承载能力下降,引起了有限的截面挤压,从而提高了其抗弯曲性能。Liu等[50]通过试验和数值模拟研究了内部填充有铝蜂窝的碳纤维增强塑料(Carbon Fiber Reinforced Plastic,CFRP)管的横向平面挤压和三点弯曲响应。铝蜂窝填充物能有效提高CFRP中空管的失效稳定性,与CFRP空心管相比,蜂窝状填充CFRP管的峰值载荷、和SEA分别增加了17%、32%和0.9%。

3.3 其他性能

Li等[51]研究了泡沫铝填充管的抗弯性能和吸能性能,得出了能量吸收效率因子,将其定义为系统总吸收能量与相同体积材料拉伸样的最大破坏能量之比,如式(5)所示。

Li等[39]提出,闭孔泡沫铝由于其独特的泡沫结构,可以在大应变系统中吸收和消散机械能,这种作用能够作为保护装置为机床或直升机等提供保护。其模拟了一些工作循环,发现泡沫铝填充管的阻尼相对空管明显提高。

泡沫铝填充管不仅综合了薄壁管的高承载及泡沫铝的高吸能性,泡沫铝与薄壁管之间的交互作用也提高了泡沫铝填充管整体的性能。在压缩过程中,泡沫铝填充管受到薄壁管压缩平台应力、泡沫铝压缩应力和泡沫铝与薄壁管的交互作用力,交互作用是泡沫铝对薄壁管的支撑和填充作用。泡沫铝填充双管在结构上减少了泡沫铝的填充,但增加了薄壁管平台应力和与泡沫铝之间的交互作用,因此,泡沫铝填充双管结构在性能上优于泡沫铝填充单管,泡沫铝填充多管的压缩和弯曲性能优于泡沫铝填充单管,但由于结构复杂及泡沫铝填充形式的多样性,其性能表现依旧有待研究。

4 结语

比较了单管、双管及多管的不同分布、填充管的形状尺寸,以及泡沫铝的填充方式对填充管力学性能的作用,综述了如何提高泡沫铝填充管的整体性能,得到以下主要结论。

1)泡沫铝填充圆管的压缩及弯曲性能高于其他形状的填充管,在圆管中改变填充泡沫铝的形状(由完全填充到“空心”填充再到“偏生方孔”填充)对泡沫铝填充管整体性能有正面影响。当不改变填充管形状时,管壁设置波纹能适当地提高相应形状泡沫铝填充管的抗压缩性能。

2)泡沫铝填充双管在单管的基础上设置了一个内管,提高了泡沫铝与金属管的相互作用和金属管的压缩性能,从而提高了泡沫铝填充管的承载和吸能能力。填充的内外管的形状尺寸及泡沫铝的填充形式(由完全填充到部分填充)均对泡沫铝填充双管性能有影响。泡沫铝填充椭圆双管比圆管和方管有更优异的承载和吸能能力。

3)泡沫铝填充多管分为并列和同心两种结构,并列结构的泡沫铝填充多管比单管有更优的吸能能力,但比质量能量吸收较差;同心结构较泡沫铝填充单管性能更为优异,开发空间广阔。

泡沫铝填充管在薄壁管性能基础上增加了泡沫铝优异的吸能性,同时薄壁管与填充在其中的泡沫铝的相互作用避免了薄壁金属管弯曲时由于材料断裂引起的应力下降,提高了薄壁金属管的性能。泡沫铝填充管由于其优异的承载和吸能能力,在交通运输及航空航天能量吸收器、阻尼器方面有广阔的应用前景。但泡沫铝填充管在结构和性能上比较复杂,有许多问题需要解决,泡沫铝填充管的制备技术,特别是连续制备技术更是研发的重点。

[1] 秦庆华, 张建勋, 艾伟龙, 等. 轻质金属泡沫夹芯曲板的抗爆炸冲击响应研究[J]. 固体力学学报, 2017, 38(5): 391-399.

QIN Qing-hua, ZHANG Jian-xun, AI Wei-long, et al. Study on Resistance of Lightweight Sandwich Curve Plates with Metal Foam Core to Blast Loadings[J]. Chinese Journal of Solid Mechanics, 2017, 38(5): 391-399.

[2] 王展光, 汪洋, 潘昌仁, 等. 方形泡沫铝填充钢管短柱扭转性能研究[J]. 结构工程师, 2017, 33(6): 110-115.

WANG Zhan-guang, WANG Yang, PAN Chang-ren, et al. Study of Torsional Property of Stub Column of Foam Aluminum Filled Square Steel Tube[J]. Structural Engineers, 2017, 33(6): 110-115.

[3] 余耀晖, 王成, 程旋, 等. Al/Cu双金属管内旋压增量成形有限元数值模拟与分析[J]. 精密成形工程, 2018, 10(4): 41-47.

YU Yao-hui, WANG Cheng, CHENG Xuan, et al. Finite Element Numerical Simulation and Analysis of Incremental Forming of Al/Cu Double Metal Tube Inner Spinning[J]. Journal of Netshape Forming Engineering, 2018, 10(4): 41-47.

[4] LI Guang-yao, XU Feng-xiang, SUN Guang-yong, et al. Crashworthiness Study on Functionally Graded Thin-Walled Structures[J]. International Journal of Crashworthiness, 2015, 20(3): 280-300.

[5] THORNTON P H, MAGEE C L. The Interplay of Geometric and Materials Variables in Energy Absorption[J]. Journal of Engineering Materials and Technology, 1977, 99(2): 114-120.

[6] GOEL M D. Deformation, Energy Absorption and Crushing Behavior of Single-, Double- and Multi-Wall Foam Filled Square and Circular Tubes[J]. Thin-Walled Structures, 2015, 90: 1-11.

[7] YIN Han-feng, WEN Gui-lin, LIU Zhi-bo, et al. Crashworthiness Optimization Design for Foam-Filled Multi-Cell Thin-Walled Structures[J]. Thin-Walled Structures, 2014, 75: 8-17.

[8] DARVIZEH A, DARVIZEH M, ANSARI R, et al. Effect of Low Density, Low Strength Polyurethane Foam on the Energy Absorption Characteristics of Circumferentially Grooved Thick-Walled Circular Tubes[J]. Thin-Walled Structures, 2013, 71: 81-90.

[9] ALAVI NIA A, PARSAPOUR M. An Investigation on the Energy Absorption Characteristics of Multi-Cell Square Tubes[J]. Thin-Walled Structures, 2013, 68: 26-34.

[10] HONG Wu, FAN Hua-lin, XIA Zhi-cheng, et al. Axial Crushing Behaviors of Multi-Cell Tubes with Triangular Lattices[J]. International Journal of Impact Engineering, 2014, 63: 106-117.

[11] ZHANG Xiong, ZHANG Hui. Axial Crushing of Circular Multi-Cell Columns[J]. International Journal of Impact Engineering, 2014, 65: 110-125.

[12] ACAR E, GULER M A, GERÇEKER B, et al. Multi-Objective Crashworthiness Optimization of Tapered Thin-Walled Tubes with Axisymmetric Indentations[J]. Thin-Walled Structures, 2011, 49(1): 94-105.

[13] YAN L L, YU B, HAN B, et al. Compressive Strength and Energy Absorption of Sandwich Panels with Aluminum Foam-Filled Corrugated Cores[J]. Composites Science and Technology, 2013, 86: 142-148.

[14] 王展光, 汪洋, 潘昌仁, 等. 方形泡沫铝填充钢管短柱扭转性能研究[J]. 结构工程师, 2017, 33(6): 110-115.

WANG Zhan-guang, WANG Yang, PAN Chang-ren, et al. Study of Torsional Property of Stub Column of Foam Aluminum Filled Square Steel Tube[J]. Structural Engineers, 2017, 33(6): 110-115.

[15] GÜDEN M, TOKSOY A K, KAVI H. Experimental Investigation of Interaction Effects in Foam-Filled Thin-Walled Aluminum Tubes[J]. Journal of Materials Science, 2006, 41(19): 6417-6424.

[16] 刘伟明, 程和法, 黄笑梅, 等. 开孔泡沫铝填充圆管的准静态压缩行为[J]. 爆炸与冲击, 2009, 29(6): 654-658.

LIU Wei-ming, CHENG He-fa, HUANG Xiao-mei, et al. Quasi-Static Compression Behaviors of Cylindrical Tubes Filled with Open-Cell Aluminum Foam[J]. Explosion and Shock Waves, 2009, 29(6): 654-658.

[17] TOKSOY A K, TANOGLU M, GUDEN M, et al. Effect of Adhesive on the Strengthening of Aluminum Foam-Filled Circular Tubes[J]. Journal of Materials Science, 2004, 39(4): 1503-1506.

[18] YANG Hai-yang, LEI Hong-shuai, LU Guo-xing. Crashworthiness of Circular Fiber Reinforced Plastic Tubes Filled with Composite Skeletons/Aluminum Foam under Drop-Weight Impact Loading[J]. Thin-Walled Structures, 2021, 160: 107380.

[19] 桂良进, 范子杰, 王青春. 泡沫填充圆管的轴向压缩能量吸收特性[J]. 清华大学学报(自然科学版), 2003, 43(11): 1526-1529.

GUI Liang-jin, FAN Zi-jie, WANG Qing-chun. Energy-Absorption Properties of Foam-Filled Circular Tubes Subjected to Axial Crushing[J]. Journal of Tsinghua University (Science and Technology), 2003, 43(11): 1526-1529.

[20] LU Jing-yi, WANG Yong-hui, ZHAI Xi-mei, et al. Impact Behavior of a Cladding Sandwich Panel with Aluminum Foam-Filled Tubular Cores[J]. Thin-Walled Structures, 2021, 169: 108459.

[21] GÜDEN M, KAVI H. Quasi-Static Axial Compression Behavior of Constraint Hexagonal and Square-Packed Empty and Aluminum Foam-Filled Aluminum Multi- Tubes[J]. Thin-Walled Structures, 2006, 44(7): 739-750.

[22] 朱翔, 尹曜, 王蕊, 等. 泡沫铝填充薄壁铝合金多胞构件与单胞构件吸能性能研究[J]. 工程力学, 2021, 38(5): 247-256.

ZHU Xiang, YIN Yao, WANG Rui, et al. Energy Absorption Performance of thin-Wall Aluminum Alloy Multi-Cell and Single-Cell Components Filled with Aluminum Foam[J]. Engineering Mechanics, 2021, 38(5): 247-256.

[23] RENRENG I, DJAMALUDDIN F, FURQANI F. Energy Absorption Analysis of Aluminum Filled Foam Tube under Axial Load Using Finite Element Method with Cross Section Variations[J]. IOP Conference Series: Materials Science and Engineering, 2020, 875(1): 012060.

[24] RAJAK D, KUMARASWAMIDHAS L, DAS S. Technical Overview of Aluminum Alloy Foam[J]. Reviews on Advanced Materials Science, 2017, 48: 68-86.

[25] SCHWARTZ D, SHIH D, EVANS A, et al. Materials Research Society, Symposium Proceedings, Volume 521. Porous and Cellular Materials for Structural Applications[R]. MATERIALS RESEARCH SOCIETY WARRENDALE PA, 1998.

[26] ROGALA M, FERDYNUS M, GAWDZIŃSKA K, et al. The Influence of Different Length Aluminum Foam Filling on Mechanical Behavior of a Square Thin- Walled Column[J]. Materials (Basel, Switzerland), 2021, 14(13): 3630.

[27] HANGAI Y, NAKANO Y, KOYAMA S, et al. Fabrication of Aluminum Tubes Filled with Aluminum Alloy Foam by Friction Welding[J]. Materials (Basel, Switzerland), 2015, 8(10): 7180-7190.

[28] HANGAI Y, KOBAYASHI R, SUZUKI R, et al. Aluminum Foam-Filled Steel Tube Fabricated from Aluminum Burrs of Die-Castings by Friction Stir back Extrusion[J]. Metals, 2019, 9(2): 124.

[29] TAHERISHARGH M, VESENJAK M, BELOVA I V, et al.Manufacturing and Mechanical Properties of Syntactic Foam Filled Tubes[J]. Materials & Design, 2016, 99: 356-368.

[30] ABRAMOWICZ W, JONES N. Dynamic Progressive Buckling of Circular and Square Tubes[J]. International Journal of Impact Engineering, 1986, 4(4): 243-270.

[31] TOKSOY A K, GÜDEN M. Partial Al Foam Filling of Commercial 1050H14 Al Crash Boxes: The Effect of Box Column Thickness and Foam Relative Density on Energy Absorption[J]. Thin-Walled Structures, 2010, 48(7): 482-494.

[32] GE Cheng-qiang, GAO Qiang, WANG Liang-mo, et al. Theoretical Prediction and Numerical Analysis for Axial Crushing Behaviour of Elliptical Aluminium Foam- Filled Tube[J]. Thin-Walled Structures, 2020, 149: 106523.

[33] GÜDEN M, TOKSOY A K, KAVI H. Experimental Investigation of Interaction Effects in Foam-Filled Thin-Walled Aluminum Tubes[J]. Journal of Materials Science, 2006, 41(19): 6417-6424.

[34] CHEN D H, OZAKI S. Numerical Study of Axially Crushed Cylindrical Tubes with Corrugated Surface[J]. Thin-Walled Structures, 2009, 47(11): 1387-1396.

[35] EYVAZIAN A, K HABIBI M, HAMOUDA A M, et al. Axial Crushing Behavior and Energy Absorption Efficiency of Corrugated Tubes[J]. Materials & Design (1980-2015), 2014, 54: 1028-1038.

[36] MAHBOD M, ASGARI M. Energy Absorption Analysis of a Novel Foam-Filled Corrugated Composite Tube under Axial and Oblique Loadings[J]. Thin-Walled Structures, 2018, 129: 58-73.

[37] SONG Jia-feng, XU Shu-cai, XU Li-han, et al. Experimental Study on the Crashworthiness of Bio-Inspired Aluminum Foam-Filled Tubes under Axial Compression Loading[J]. Thin-Walled Structures, 2020, 155: 106937.

[38] SEITZBERGER M, RAMMERSTORFER F G, GRADINGER R, et al. Experimental Studies on the Quasi-Static Axial Crushing of Steel Columns Filled with Aluminium Foam[J]. International Journal of Solids and Structures, 2000, 37(30): 4125-4147.

[39] LI Zhi-bin, CHEN Rong, LU Fang-yun. Comparative Analysis of Crashworthiness of Empty and Foam-Filled Thin-Walled Tubes[J]. Thin-Walled Structures, 2018, 124: 343-349.

[40] LI Zhi-bin, YU Ji-lin, GUO Liu-wei. Deformation and Energy Absorption of Aluminum Foam-Filled Tubes Subjected to Oblique Loading[J]. International Journal of Mechanical Sciences, 2012, 54(1): 48-56.

[41] KILIÇASLAN C. Numerical Crushing Analysis of Aluminum Foam-Filled Corrugated Single- and Double-Circular Tubes Subjected to Axial Impact Loading[J]. Thin-Walled Structures, 2015, 96: 82-94.

[42] GÜDEN M, KAVI H. Quasi-Static Axial Compression Behavior of Constraint Hexagonal and Square-Packed Empty and Aluminum Foam-Filled Aluminum Multi- Tubes[J]. Thin-Walled Structures, 2006, 44(7): 739-750.

[43] MOHAMMADIHA O, GHARIBLU H. Crush Behavior Optimization of Multi-Tubes Filled by Functionally Graded Foam[J]. Thin-Walled Structures, 2016, 98: 627-639.

[44] LIU Zhi-fang, HUANG Zhi-chao, QIN Qing-hua. Experimental and Theoretical Investigations on Lateral Crushing of Aluminum Foam-Filled Circular Tubes[J]. Composite Structures, 2017, 175: 19-27.

[45] XU Jia-li, YANG Xu-dong, HE Chun-nian, et al. Crushing Behavior and Energy Absorption Property of Carbon Nanotube-Reinforced Aluminum Composite Foam-Filled 6061 Aluminum Alloy Tubes[J]. Journal of Materials Science, 2020, 55(18): 7910-7926.

[46] GUO L W, YU J L, LI Z B. Experimental Studies on the Quasi-Static Bending Behavior of Double Square Tubes Filled with Aluminum Foam[J]. Acta Mechanica, 2010, 213(3): 349-358.

[47] GUO L W, YU J L. Bending Behavior of Aluminum Foam-Filled Double Cylindrical Tubes[J]. Acta Mechanica, 2011, 222(3): 233-244.

[48] SHOJAEIFARD M H, ZAREI H R, TALEBITOOTI R, et al. Bending Behavior of Empty and Foam-Filled Aluminum Tubes with Different Cross-Sections[J]. Acta Mechanica Solida Sinica, 2012, 25(6): 616-626.

[49] DUARTE I, VESENJAK M, KRSTULOVIĆ-OPARA L. Dynamic and Quasi-Static Bending Behaviour of Thin-Walled Aluminium Tubes Filled with Aluminium Foam[J]. Composite Structures, 2014, 109: 48-56.

[50] LIU Qiang, XU Xi-yu, MA Jing-bo, et al. Lateral Crushing and Bending Responses of CFRP Square Tube Filled with Aluminum Honeycomb[J]. Composites Part B: Engineering, 2017, 118: 104-115.

[51] LI Zhi-bin, LU Fang-yun. Bending Resistance and Energy-Absorbing Effectiveness of Empty and Foam- Filled Thin-Walled Tubes[J]. Journal of Reinforced Plastics and Composites, 2015, 34(9): 761-768.

Research Progress of Aluminum Foam Filled Tube

CAO Yun-feia, ZHAO Yan-juna,b, LI Liu-yanga, PAN Li-wena, TANG Penga,b

(a.School of Resources, Environment and Materials, b. Guangxi Ecological Aluminum Industry Collaborative Innovation Center, Guangxi University, Nanning 530004, China)

Aluminum foam filled tube is a structure-functional integrated material formed by filling aluminum foam inside one or more thin-walled metal tubes with different cross-sectional shapes. The filling of aluminum foam not only improves the axial compression performance and bending resistance of thin-walled metal tubes, but also avoids the disadvantage of the low strength of aluminum foam itself. In this work, the current research status of aluminum foam-filled tubes was reviewed in terms of their preparation, structure and performance, and the effects of structure on the compression and bending performance of aluminum foam-filled tubes were analyzed from the perspective of aluminum foam single-tube, double-tube and multi-tube filling. Single-tube filled aluminum foam changed the failure form of compression and bending of thin-walled tubes and improved the energy absorption of thin-walled tubes; the inner tubes of double-tube filled aluminum foam were mostly arranged in the form of concentric tubes, which further supported the bearing and energy absorption property of aluminum foam filled tubes on the basis of the aluminum foam filled inside the tubes, and the performance in compression and bending was more outstanding than that of single-tube filled aluminum foam; multi-tube filled aluminum foam was expanded on the basis of double tubes, which can be arranged concentrically or side by side, with different performance enhancement for thin-walled tubes. The energy absorption property of parallel multi-tube structure was higher than that of foam-filled single tube, but lower than that of thin-walled empty tube structure. Aluminum foam-filled tubes are usually prepared by making aluminum foam and tubes separately and then filling them, which is too single and complicated, but still has great potential for applications in transportation, aerospace and other fields due to its excellent load-bearing and energy-absorbing capability.

aluminum foam filled tube; single-tube filling; double-tube filling; multiple-tube filling; energy absorptionproperty

10.3969/j.issn.1674-6457.2023.02.003

TB31

A

1674-6457(2023)02-0019-10

2022–05–22

2022-05-22

南宁市科技开发项目(20201045);广西自然科学基金(2018GXNSFAA050048)

Nanning Science and Technology Development Project (20201045); Guangxi Natural Science Foundation (2018GXNSFAA050048)

曹云飞(1996—),男,硕士生,主要研究方向为铝合金加工。

CAO Yun-fei (1996-), Male, Postgraduate, Research focus: aluminum alloy processing.

赵艳君(1971—),女,博士,副教授,主要研究方向为先进金属材料。

ZHAO Yan-jun (1971-), Female, Doctor, Associate professor, Research focus: advanced metal materials.

曹云飞, 赵艳君, 李留洋, 等. 泡沫铝填充管的研究进展[J]. 精密成形工程, 2023, 15(2): 19-28.

CAO Yun-fei, ZHAO Yan-jun, LI Liu-yang, et al. Research Progress of Aluminum Foam Filled Tube[J]. Journal of Netshape Forming Engineering, 2023, 15(2): 19-28.