高机动平台电缓速匹配技术综述

宁克焱,李德胜,田金山,盖江涛,欧阳巍,兰海,庞惠仁

(1.中国北方车辆研究所 车辆传动重点实验室,北京 100072;2.北京工业大学 材料与制造学部,北京 100124)

0 引言

随着动力传动、行走系统的不断创新发展和性能提升,有人、无人等高机动平台的加速、转向和持续越野速度等机动性能显著提升,制动需求日渐迫切,要求高机动平台制动研发向系统层面实现更高、更快、更好的发展[1-2]。

近年来,车辆在高机动使用和机动能力两个方面都有了明显提升,尤其是涉及热载荷的持续制动功率:

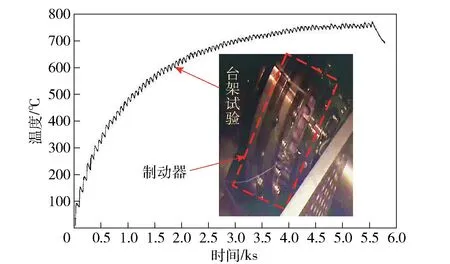

1) 车辆实战化使用的基本特点是高机动使用。以40 t 级车辆为例,动力推进系统改进前的越野平均车速在30 km/h 左右,改进后显著提升,由于实战化高机动使用其制动持续功率由不足10 kW 提高至20 kW 以上,并在近年内,随发动机、传动和制动的针对性改进提高至30 kW 以上,由此带来了严重的机械制动高温问题(见图1),芯板骨架体积温升达767 ℃,持续高温导致支撑回位不畅、磨损加剧和周边部件热烧损故障等系列问题。

图1 频繁制动(81 次持续功率30 kW) 累积温升试验Fig.1 Frequent braking-cumulative temperature rise test(81 times,continuous power 30 kW)

2) 新型高机动平台的机动能力将显著提升。新装备越野平均速度将从30~40 km/h 提升至40~60 km/h,在制动距离指标持平的前提下,其制动速度、制动强度和制动功率(发热量) 也将分别显著提升30%、30%、90%,为实现同样机动性安全性制动响应时间也需要缩短25%。

综上,高机动平台随机动性能不断提升,制动匹配需求日渐突出。以分担持续制动功率为优化目标的制动缓速技术,需要进一步结合各种缓速的研发现状和相关研发工作进展,对近期可行缓速研发方案的匹配效果进行评估,为高机动平台缓速制动技术提供新的技术途径。

1 高机动平台缓速匹配设计的输入分析

车辆制动基本需求有行车、驻车两类,机械制动是其基本、安全保障,缓速起辅助、改善作用。行车制动具有大能量/功率的特点,从安全角度设计需要机械制动满足基本的行车制动需求(包括紧急制动),从改善机械制动的磨损寿命、温升和制动性能的角度,需要低空损、易控的缓速匹配起效。对于驻车制动,一般缓速不起作用。缓速匹配研究需要紧密对接行车制动载荷的匹配设计需求,建立缓速匹配指标体系,并在工程层面不断提升主要匹配适用性指标。

1.1 车辆行车制动典型制动工况与载荷谱分析

对车辆行车制动5 种典型制动工况和制动载荷谱进行分析,车辆行车制动工况分为3 类,分别是10 000 km 全寿命当量化制动、下坡稳速制动、紧急制动,其中全寿命当量化制动包括常规停车制动、常规减速制动、实战化高机动行驶等。该分析为制动缓速匹配研发明确了基础需求牵引,尤其是载荷谱以其多工况特点对缓速匹配计算的作用最为突出。

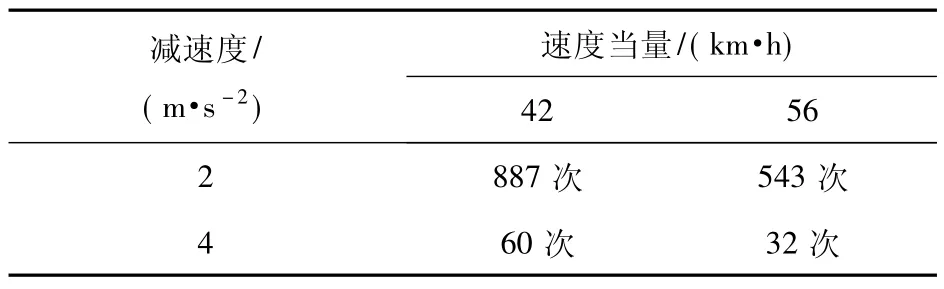

一般情况下高机动行驶制动载荷在全寿命中有限使用。作为全寿命考核用载荷谱,按10 000 km的10%体现高机动行驶综合制动,其各减速度区间制动综合频次统计分布如图2 所示。将制动载荷各速度段分布频次与加速度段分布频次根据隶属度函数关系进行计算,获得4 类工况下制动载荷谱如表1 所示(总制动次数1 522 次,总制动能量4 493 MJ) 。

图2 各减速度区间制动综合频次分布图Fig.2 Comprehensive frequency distribution of braking in each deceleration zone

表1 全寿命行驶综合制动载荷谱Table 1 Comprehensive braking load spectrum for full life driving

1.2 缓速匹配指标体系

在满足综合传动集成布置需求的前提下,基于已有高速高能容机械制动系统和联合制动总体匹配设计研究进展,形成简化后的缓速匹配指标体系如表2(指标值为2 025 目标) 所示。

表2 缓速匹配指标体系Table 2 Retarding matching index system

按照表2 指标体系可实现缓速匹配的对比评价,确定目前的缓速匹配研制主线,实现好用、耐用、实用的缓速匹配系统研发。

2 缓速技术性能分析

2.1 缓速技术

2.1.1 液缓技术

液力缓速器(简称液缓) 是一种利用液力耗能原理将转子动能转化为液体内能的装置,用于消耗车辆机械能,为车辆减速制动[3],其主要由动轮、定轮、散热器和控制系统组成。当液缓工作时,控制系统将油液注入动轮和定轮组成的循环圆腔内,接着动轮带动油液进行涡流和环流运动,从而将动轮的动能转换为流体能量,同时高温油液流经散热器,其热量被耗散在周围空气中。液缓按照控制方式可分为闭式、开式[4];按照叶片类型可分为弧形叶片、倾斜叶片[5]。

根据液力制动原理,德国福伊特(Voith) 公司于1961 年推出第一款用于1 000 t 柴油火车的液缓,1968 年首次将液缓应用于车辆上。福伊特公司的液缓产品已成系列化,目前超过20 万台欧美、日本等国的商用车辆安装了该公司产品[6]。此外,著名的液缓厂商还有德国采埃弗(ZF) 公司、瑞典斯堪尼亚(Scannia) 公司和美国艾里逊(Allison) 公司。国内对于液缓的研究虽然起步晚,但经过多所大学科研团队的不懈努力,已经对液缓的制动性能、控制方法进行了大量研究。国内液缓生产厂家如法士特、特尔佳、苍泰等公司,目前已初具规模。

当前液缓的前沿发展方向为并联式高速液缓、水介质液缓和变速箱集成式液缓。

2.1.1.1 并联式高速液缓技术

按照缓速器的安装位置,可以分为串联型缓速器和并联型缓速器(见图3) 。安装于驱动线上的液缓被称为串联式液缓(见图3(b) VR133-2 型)[7],但当车速较低时液缓扭矩较小。为解决上述问题,出现了并联式液缓,该型液缓的转子轴与变速箱传动轴通过齿轮机构连接,实现增速。从而利用液缓高速段的大扭矩特性进行制动,液缓结构更小巧、紧凑,在传动轴转速仅为500 r/min 时,制动扭矩也可达到2 000 N·m[8]。为解决液缓低速扭矩不足的问题,研究人员还推出了将液缓与低速大扭矩的发动机制动或摩擦制动器联合使用等方案[9]。

图3 液缓产品图Fig.3 Hydraulic retarder products

2.1.1.2 水介质液缓技术

传统液缓采用油作为工作液。福伊特公司生产的Aquatarder 系列液缓(见图3(c)) 和苍泰公司生产的液缓均采用水作为工作介质。由于液缓制动扭矩与工作介质密度呈正比,且水的密度和比热容大于油,能够提高液缓制动功率和热容量。此外还可省去原液缓系统中的油水交换器,直接利用发动机冷却液和车上原有的冷却系统[10],从而降低成本。

2.1.1.3 变速箱集成式液缓技术

国内的变速箱集成式液缓研发历经近30 年,分为两个方向: 一是从开始按照西方国家的大扭矩比例控制(如具备变速箱生产设计能力的厂家德国伦克(Renk) 公司将高功率液缓集成到HSWL354 型传动箱内,如图4 所示,主要满足最高车速紧急制动所需[11]) ;二是采用类似俄罗斯T80坦克等适度液缓匹配方式,在降低对液力、液压等工业加工条件要求的基础上开展机液联合所需缓速系统研制,主要由兵器第一研究院开展相关研发工作,形成了获发明奖的“高效能机械液力联合制动技术”。这两个研制方向目前情况: 前者能够实现15 000 N·m 等级的额定制动扭矩,但最低制动扭矩难以控制在6 000 N·m 以下,比例控制效果不理想,响应时间在0.8 s 左右;后者能够实现4 000~6 000 N·m 左右的额定制动扭矩,但也存在比例控制效果不理想的问题(更低制动扭矩控制困难),响应时间在0.4~0.5 s 左右。图4 中,ГT 为液力变矩器,Г3 为液力缓速器,CДP 为汇流排,OT 为停车制动器,БP 为侧减速器。

图4 HSWL354 型传动箱Fig.4 RENK HSWL 354

2.1.2 电缓技术

电涡流缓速器(简称电缓) 是一种利用电涡流制动原理将机械能转换为热能的非接触式缓速制动元件。重载车辆在其传动系统中安装电缓,持续下坡路段或非紧急制动时,依靠电缓消耗传动轴的动能,满足车辆对制动的需求[12]。电缓按照励磁可分为永磁、电磁;按照散热方式可分为风冷和水冷。

1903 年出现了世界首个关于电涡流制动的专利,1936 年起,电缓技术被逐步应用于汽车。电缓著名厂商有法国TELMA 公司、西班牙FRENRLSA公司和KLAM 公司、德国KLOFT 公司,以及日本TOKYOBUHIKOGYO 公司和ISUZU/SUMITOMO 公司等。其中TELMA 公司是世界上最大电缓制造商,产品被广泛安装在雷诺、戴姆勒-奔驰、曼、沃尔沃、依维柯、斯堪尼亚、尼奥普兰等著名汽车公司生产的重型汽车和大中型客车上。近年来,随着我国汽车工业的蓬勃发展,国内多家企业开展电缓研制与生产,如深圳特尔佳公司、洛阳南峰机电公司、江苏淮安惠民公司、扬州洪泉公司、浙江瑞立公司和嘉兴纽曼公司等[13]。

2.1.2.1 传统风冷电缓技术

应用最广泛的电缓主要有盘式和毂式,如图5所示,两种电缓结构不同、原理相似。电缓主体包括两个相对运动部件(定子与转子) 和多组励磁线圈,相邻的励磁线圈反向通电产生磁场,定子与转子之间形成闭合磁路。转子旋转时,转子产生电涡流。电涡流激励出的感应磁场抑制原磁场的变化,表现为转子阻力矩。电涡流引起电阻热,热通过强制对流散热的方式扩散到周围空气中。盘式电缓电涡流产生在转子侧面,毂式电缓电涡流产生在转子内圆面。电涡流产生在转子上,转子上集成散热风道,对高温转子进行对流散热[14]。

图5 电缓产品图Fig.5 Eddy current retarder products

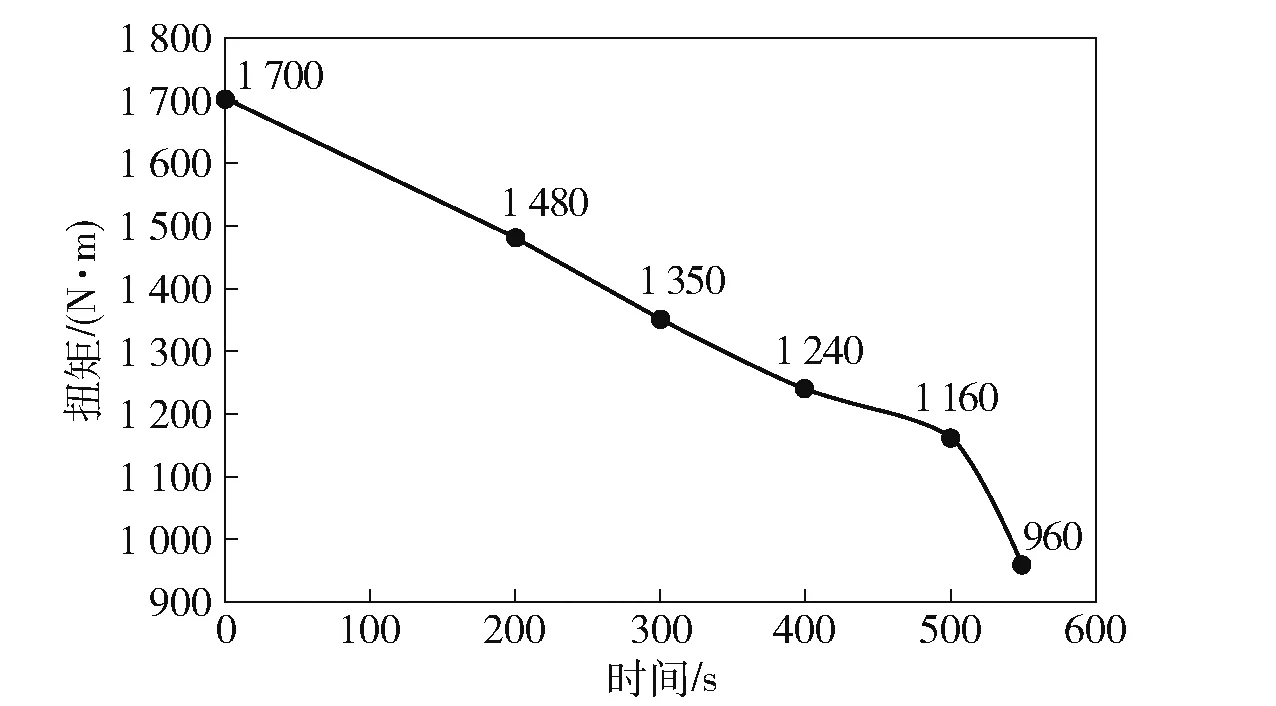

对电缓研究集中在电缓制动扭矩理论计算和仿真模拟,利用现代设计优化方法对电缓磁路进行优化,提升电缓功率密度。优化风道结构,改善材料特性,降低高温转子在高速离心力作用下的崩裂风险[15-16]。图6 描述了转子温度升高时扭矩不断下降的特性[17],从中可见当温度升高时间至550 s 时,制动扭矩从1 700 N·m 下降至960 N·m。这是因为高温下转子的电导率和磁导率下降,导致电缓扭矩下降50%以上。

图6 电缓制动扭矩受热衰退特性Fig.6 Thermal derating of the eddy current retarder braking torque

2.1.2.2 新型液冷电缓技术

为了解决电缓热衰退问题,近年国内出现了利用单个环形线圈励磁、形成横向磁通的新型电涡流缓速:采用单个环形线圈励磁,形成横向磁通磁场;电涡流产生在定子;定子集成水套、湿式冷却结构散热。以内嵌式电涡流缓速器为例(见图7),单个环形励磁线圈安装在定子上,励磁线圈被软磁材料包裹。图7 中ω 为转速。当线圈通电时,线圈周围产生环形磁场,在定子、转子形成闭合磁路。转子内外圈分布齿结构聚磁,当转子旋转时定子表层磁感应强度发生周期变化,电涡流产生在定子表层。与传统电缓相比,由于电涡流产生部位由转子转化到定子上,新型电缓方便对高温定子进行液冷散热[18-19]。新型缓速功率密度提高30%以上,提高了电缓持续制动能力。目前北京工业大学与兵器第一研究院和清研瑞能公司、扬州安行公司、旭升电器公司等单位在研发该类产品。

图7 水冷内嵌式电涡流缓速器结构Fig.7 Basic structure of the water-cooling embedded eddy current retarder

2.2 液缓和电缓国内研发可行性对比

基于相同综合传动集成布置边界约束,对两类缓速的匹配功率密度对比计算分析见表3,因为响应速度快,1.43 MW 电缓速研发目标优于原有HCBS 联合制动液缓指标。

表3 缓速研发指标对比Table 3 Comparison of R&D indexes of retarder

综合以上国内液缓、电缓研发历史和现状,综合指标对比分析如表4 所示。

表4 缓速研发近况综合对比分析Table 4 Comprehensive comparison of R&D of retarder

以上分析表明,预期新型高功率密度电缓在满足综合传动集成设计的前提下,能够实现联合制动总体匹配设计指标要求,具有更好地满足新型综合传动缓速匹配设计需求的可行性。

3 电缓发展的关键技术综合分析与优化

3.1 电缓制动理论模型

电缓一般由转子、定子和线圈组成,如图7 所示:电缓安装在密封齿轮箱中,转子随驱动轴旋转;线圈圆周方向由转子和定子包围,并固定在定子上。当线圈通电时,线圈周围产生环形磁场(磁感应强度B0) ;凸极分布在转子的外环上用于集磁。

定子的表面在圆周方向上以强弱顺序交替分布。根据电磁感应定律,当转子旋转时,定子上的磁场会随时间变化,因此在定子中会产生涡流。由定子上的涡流激发的感应磁场(磁感应强度Bi) 抑制了原始磁场的变化,表现为制动扭矩。当转子旋转时,瞬态磁感应强度Bδ为B0和Bi之和。由式(3) 中获得在定子上产生的涡流密度J。根据趋肤效应的原理,在定子的表面层产生涡流并引起电阻加热。假设定子的外径是无限大的,定子内表面的J最大为Jm,并且随着半径的增加,J 将减小,变化规律如式(4) 所示。定子上平均涡流密度的强度由线圈电流大小控制。由于制动能量被转换为涡流产生的热量,制动功率PE和扭矩ME可根据式(6)~式(7)获得。材料的磁导率变换会影响磁路磁阻,造成整体磁感应密度变化。另外,由式(5) 可以看出,磁导率与电导率也会对电涡流层厚度造成影响,电涡流制动模型是一个强非线性模型。

式中:σ 为电导率;μ 为磁导率;t 为时间;r 为电涡流产生位置半径;r1为转子内径;Δ 为集肤深度;V 为产生电涡流的体积。

3.2 热磁耦合仿真技术及高功率密度电缓总体优化设计

电缓的转子高速旋转时,定子上产生的电涡流受到电流集肤效应的严重影响。电涡流主要产生在靠近转子的定子表层。由于定子上需要足够体积的软磁材料进行导磁,集成在定子上的散热水套必将远离定子发热表面。对发热面进行直接冷却(湿式散热) 将大幅提升电缓的散热能力。根据电磁学、传热学原理,分别对湿式散热和水套散热的双凸极电缓应用有限元法求解稳态磁-热流耦合模型,定子截面的温度结果如图8 所示。由图8 可见,对发热面进行直接冷却,将使定子涡流产生层保持在较低温度,利于提高持续制动扭矩。此外,在保证散热能力的前提下,水道由磁饱和程度较高的定子转移到磁饱和程度较低的转子上,提升了体积功率密度。湿式电缓定子可更薄,双凸极电缓转子的做功半径将得到提升。

图8 稳态定子温度云图Fig.8 Steady-state temperature on the stator

在直径480 mm、轴向160 mm 设计空间下,传统风冷电缓、新型内嵌式电缓及双凸极电缓的制动性能进行对比见表5,从中可知双凸极电缓功率密度最高。

表5 三种电缓制动特性对比Table 5 Breaking characteristics of three kinds of eddy current retarder

双凸极电缓转子上设计流道如图9 所示。冷却液首先被喷到转子内圈,高速旋转的转子将冷却液甩到定子内圈表面,直接对电涡流层进行冷却。图10 所示为湿式双凸极电缓制动特性曲线,从中可以看出由于冷却液的直接冷却,电涡流层的最高温度为220 ℃左右,扭矩从1 936 N·m 下降至1 564 N·m。与图5 常规风冷电缓扭矩-温度特性对比,热衰退大大降低。

图9 双凸极电缓结构Fig.9 Structure of the doubly salient eddy current retarder

图10 双凸极电缓扭矩及温度特性曲线Fig.10 Torque and temperature characteristic curves of the doubly salient eddy current retarder

3.3 过励磁控制技术

重型商用车辆对电缓的响应时间没有过高需求。但对于高机动平台,缓速具备快速响应和短时间极限制动能力是重要指标。提高电缓短时间极限扭矩的直接方法就是增强励磁,主要有蛇形线圈、高压等实现方法。

新型电缓工作时,提高励磁线圈两端电源电压,电缓制动扭矩的起效过程如图11 所示。电压升高,引起励磁线圈的电流增大,励磁增加,缩短响应时间。由于材料的磁通密度会饱和,励磁增加,制动扭矩增量会下降。对于商用车辆,需要考虑制动的经济性,降低用电量,优化功耗比。对于高机动平台,需要缓速在高机动制动时充分发挥效能,电缓过励磁设计,能实现短时间极限扭矩和快速响应的目标。

图11 励磁对电缓扭矩的影响Fig.11 Influence of excitation on torque

3.4 电磁材料性能提升

电缓的制动能力与材料的电磁特性密切相关。磁导率下降导致软磁材料各部分的磁阻增加,因降低了气隙处的磁感应强度,最终使电缓扭矩下降。利用材料磁饱和系数表征不同材料磁导率,通过有限元计算可知磁饱和系数越低、电缓扭矩越小,如图12 所示。由图12 可见: 涡流产生部位的材料电导率小幅提升有利于电涡流的产生;若电导率大幅提升,会导致集肤效应显著,从而抑制涡流的产生。集肤效应与转速和电导率相关。通过电涡流有限元计算,分析转速与电导率对电缓扭矩的影响,计算结果如图13 所示。由图13 可见: 随着转速与电导率的升高,电缓制动扭矩均是先升高再降低。因此在选择材料电磁属性时,要与电缓工作转速联合确定。在设计之初还要考虑温度对材料电磁性能的影响,因常用软磁材料的电导率和磁导率随着温度的升高而下降。

图12 磁饱和系数对电缓扭矩的影响Fig.12 Influence of magnetic saturation coefficient on torque

图13 不同转速下电导率对电缓制动扭矩的影响Fig.13 Effect of conductivity on braking torque of the eddy current retarder at different speeds

综上,电磁性能受温升影响小、磁导率大和电导率与制动速度匹配的电缓材料,将成为高功率密度高速电缓研发的又一关键基础技术。

4 高机动平台电缓匹配研究与分析

通过对3 类行车制动需求的匹配计算和电缓对辅助系统需求分析,明确了电缓主要研发指标的匹配效果:1.5 MW 缓速匹配可分担能量比例达70%(响应时间指标对该指标有显著影响),而且不会对车辆已有电源、油冷和辅助散热系统造成显著影响。分析进一步量化确认了近期加速电缓研发的意义和必要性。

4.1 电缓对高机动行驶制动的功率匹配分析

按表6 参数进行缓速匹配分析。

表6 车辆参数Table 6 Vehicle parameters

基于以上近期电缓指标实现情况(响应时间按0.3 s、缓速最低截至速度/最高速度按0.25),分别以最新全寿命制动载荷谱(10 000 km 跑车,体现高机动跑车情况)、紧急制动和单一高机动行驶工况(国际军事比赛最苛刻的接力赛工况) 为例,根据式(8) 统计全寿命周期缓速分担总能量,分析采用新电缓能够实现的匹配效果。

式中:W 为全寿命周期缓速分担总能量;te为全寿命运行时间;T 为缓速制动扭矩。

通过基于全寿命制动载荷谱电缓匹配分担能量计算(见表7) 可知,0.8 MW 电缓即可实现39%的能量分担比例;进一步计算表明:1.5 MW 电缓可实现70%左右(对最新全寿命制动载荷谱达73%,对原有全寿命制动载荷谱达74%,即使对全部实战化高机动跑车工况也能达到68%) 的能量分担比例(如响应时间降到0.8 s,比例显著降低到59%,如高速制动比例增加,该下降程度会更显著),即使对最极端的非比例控制紧急制动1.5 MW 电缓也可实现29%的能量分担比例(见表8),以上缓速匹配效果将彻底解决机械制动高温及磨损问题,并以此促进机械制动完成体积质量进一步缩小20%的优化设计目标实现。

表7 0.8 MW 电缓匹配分担能量(全寿命制动载荷谱)Table 7 Matching energy of 0.8 MW eddy current retarder (full life braking load spectrum)

表8 1.5 MW 电缓匹配分担能量(紧急制动)Table 8 Matching energy of 1.5 MW eddy current retarder (emergency braking)

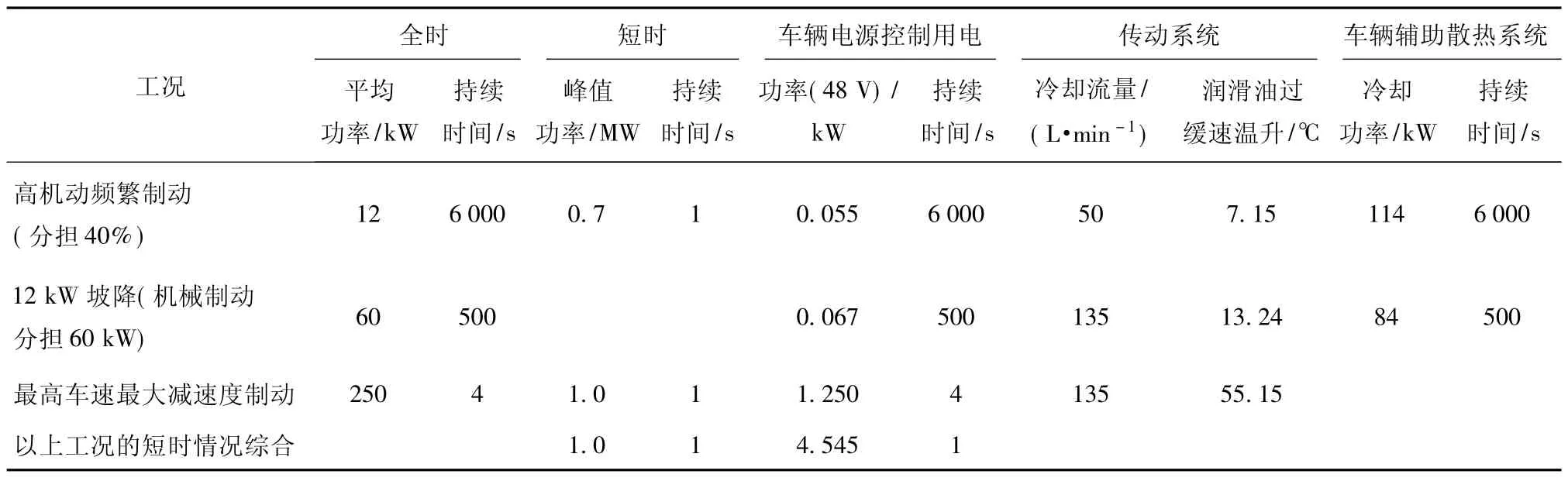

4.2 电缓对电源等辅助系统匹配需求分析

为了确认新型电缓作为一种拟采用的新型缓速形式,其控制及冷却等需求能否适应车辆和综合传动的匹配设计要求,以1 MW 电缓为例,完成了电缓对控制用电、冷却流量、冷却功率的评估,结果如表9 所示。表9 表明,车辆已有电源、油冷和辅助散热系统,电源功率、冷却油温升和持续冷却功率等指标可直接满足1 MW 电缓的工作要求。

通过表9 的“缓速出口的润滑油温升”可以看出,缓速峰值功率对现有传动润滑冷却系统的流量压力较大,相关最高车速缓速匹配功率的增加也会直接导致传动润滑冷却系统的流量需求增加,如1.2 MW 需150 L/min、1.5 MW 需185 L/min。

表9 电缓速对控制用电、冷却流量、冷却功率的评估Table 9 Evaluation of control power,cooling flow and cooling power of eddy current retarder

5 结论

本文在电缓关键技术研究基础上进行了高机动平台电缓匹配研究与分析。在3 类制动工况下对电缓辅助制动占比进行了最优研究。当电缓制动功率为0.8 MW时可分担40%总制动能量,当电缓制动功率达到1 MW 时可分担近50%总制动能量。采用电缓匹配将显著改善高机动使用情况下的机械制动高温和磨损问题,同时可利用电缓比例可控性好的特点(峰值功率不高于5 kW 线控:通过低成本继电器分级控制或IGBT 无级比例控制均可),大部分可预见的中等强度(2 m/s2) 及以下的制动需求将主要通过缓速控制完成,达到同时改善车辆制动品质的目的。新型电缓研究为新高机动平台的缓速制动研发探索了一条自主可控的新路。