粘结剂与膨润土混合添加制备球团矿及性能分析

*张博康 罗果萍 卢元元 郝帅 邱勇虎

(内蒙古科技大学材料与冶金学院 内蒙古 014010)

球团矿具备优良的冶金性能,被大家视为改善高炉炉料构造不可或缺的优良物料,球团矿的优点包括颗粒均匀、强度高、含铁量较高、有害元素少、还原性良好,在高炉冶炼中有着增产、节约焦炭、减少成本以及增加经济效益的效果[1-3]。球团矿在冶金行业中的地位愈来愈突出,它在冶炼工艺中的利用率也愈来愈高,国内大部分钢铁企业都致力于开展球团生产工艺[4-5]。但我国大部分球团厂都使用高配比膨润土作为添加剂,而在冶炼过程中膨润土不能够受热分解,大部分都会留存在球团中,使球团矿的含铁品位有所下降[6-7]。陈瑛[8]研究用有机粘结剂制备球团矿,发现相比使用膨润土制备的球团矿来说,研究得到的球团矿含铁品位更高,脉石成分更低,但球团矿的抗压强度有所降低。所以,降低球团矿生产过程中膨润土的配比对钢铁工业的发展有着重大意义。

结合复合粘结剂和膨润土的特点,本文设计了五种方案,并对球团矿的冶金性能进行研究,最终得出最优添加剂配比,并分析用粘结剂取代部分膨润土的可行性,从而减少膨润土用量,改善球团矿冶金性能。

1.试验原料与添加剂配加方案

(1)试验原料

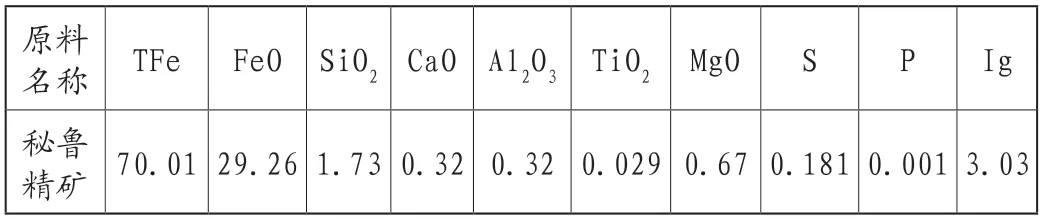

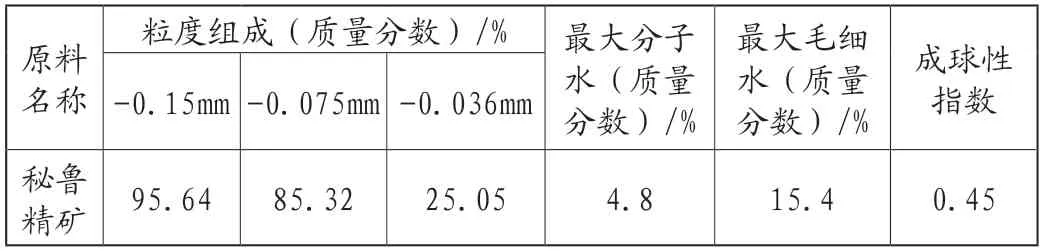

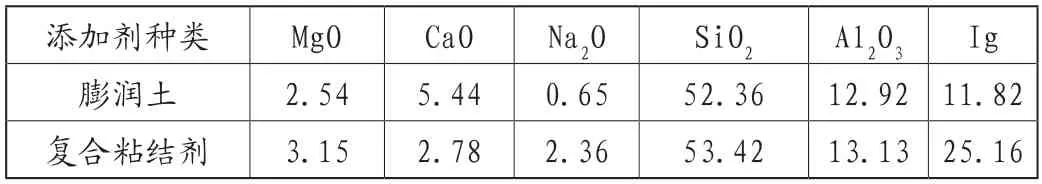

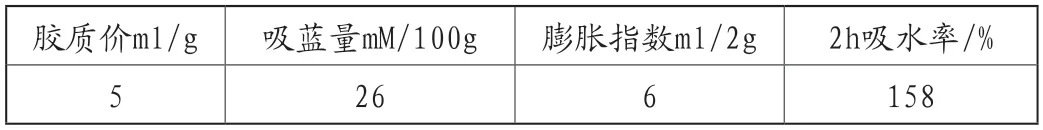

试验原料采用进口秘鲁精矿粉,配加某企业生产用膨润土和实验室某种复合粘结剂。秘鲁精矿化学成分、粒度组成及成球性指数见表1、表2,添加剂主要化学成份如表3所示,膨润土物化性能如表4所示。由表1可知秘鲁精矿含铁品位为70.01%、SiO2含量为1.73%,该矿属于高含铁品位低SiO2的铁精矿,有利于降低球团矿的脉石成分提高球团矿含铁品位,减少液相生成量,提高球团性能。由表2可知该矿-0.036mm粒级质量分数占25.05%粒度较细,秘鲁精矿成球性指数为0.45为中等成球性。由表3、表4可知膨润土的CaO含量较高,属于钙基膨润土,膨胀指数较低不利于膨润土吸水后扩散。复合粘结剂主要成份为有机碳在焙烧过程中易挥发,可以提高球团矿含铁品位。

表1 秘鲁精矿化学成份(质量分数/%)

表2 秘鲁精矿的粒度组成与成球性指数

表3 添加剂主要化学成份(单位:%)

表4 膨润土的物化性能

(2)添加剂配加方案

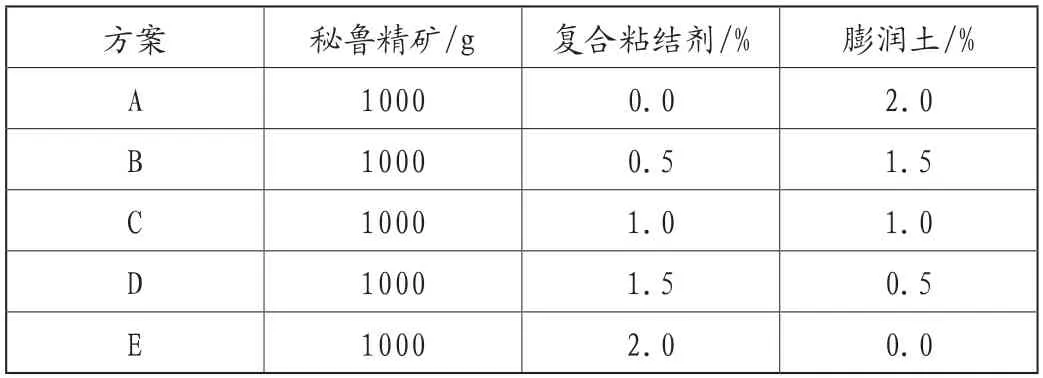

结合复合粘结剂和膨润土的特点,设计了五种不同比例的配加方案,方案明细如表5所示。

表5 添加剂配加方案明细

2.试验方法

(1)实验流程

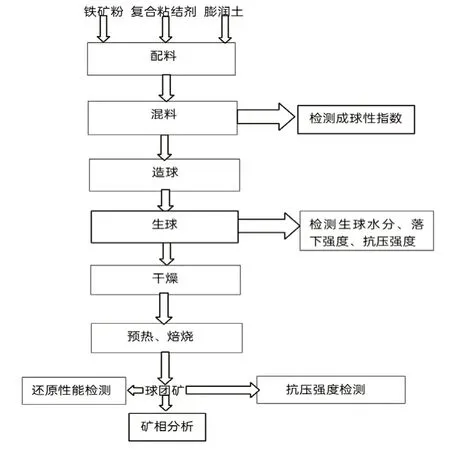

实验流程如图1所示。具体步骤:首先把烘干后的铁矿粉、复合粘结剂和膨润土按实验方案配料、混料,混料完成后检测矿粉成球性能;之后用圆盘造球机造球(造球操作时长为21min,造球机转速30r/min),检测生球含水量、生球落下及抗压强度;然后进行干燥、预热、焙烧操作,操作完成后得到成品球团矿,对成品球团矿进行抗压强度及还原性能检测,并分析其矿相结构。

图1 实验流程图

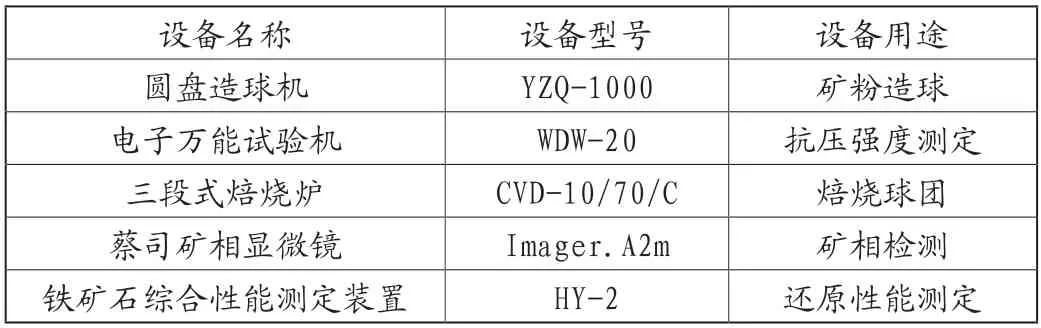

(2)主要使用设备名称及型号

表6 主要使用设备名称及型号

(3)球团干燥、预热及焙烧工艺

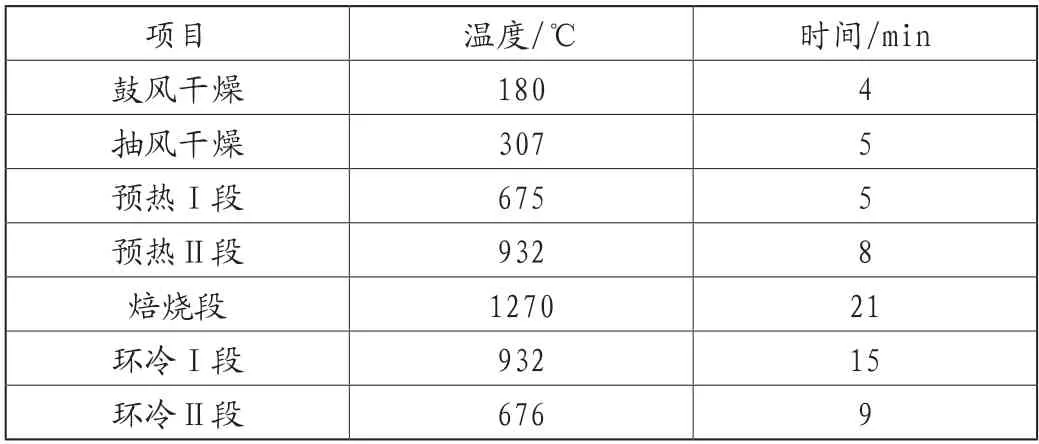

根据国内某企业实际生产工艺来设定球团的干燥、预热、焙烧和环冷参数,参数见表7。在实验室模拟球团生产的实际过程,并在此基础上优化球团生产的工艺参数。

表7 球团干燥、预热、焙烧及环冷工艺参数

(4)性能测定

①成球性指数测定:通过压滤法来测定混料后矿粉的最大分子水含量W分,通过容量法来测定混料后矿粉的最大毛细水含量W毛,根据测定值得到成球性指数K。

②含水量测定:造球完成后,迅速取30个粒度12mm大小的生球(十个一组),用天平称其质量m1(kg),后迅速置入100℃的烘干箱干燥2h,后测量其质量m2(kg)。得到含水量S(%)如下:

③生球落下强度测定:取10个粒度均匀的生球,在0.5m的高度让其自由落下至生球破裂,10个生球落下次数(次/0.5m)的均值即为生球的落下强度。

④生球抗压强度测定:取10个粒度均匀的生球,用电子万能试验机加压至生球破裂,记录球团破裂时的压力值,10个球团的均值为生球的抗压强度。

⑤成品球抗压强度测定:取10个粒度均匀的球团,用电子万能试验机加压至球团破裂,记录此时压力值,10个球团的均值为成品球的抗压强度。

⑥还原性测定:称取500g成品球团放入还原炉中,通入N2加热至900℃。稳定后调节还原气体(CO:N2=3:7),还原3h,测定结束通入N2保护至室温取出试样。测定还原前球团矿的FeO、TFe含量,还原后球团矿的质量,计算得到球团矿还原性。

式中,Rt—还原性,%;

m0—试样质量,g;

m1—还原前试样质量,g;

mt—还原t时间后试样质量,g;

W1—还原前试样FeO质量分数,%;

W2—还原前试样TFe质量分数,%。

3.结果及分析

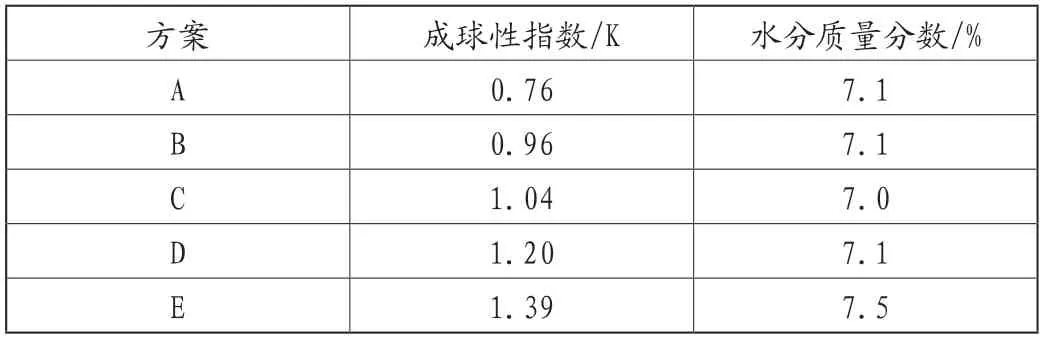

(1)成球性指数及含水量分析

矿粉成球性指数和球团水分数据如表8所示。当复合粘结剂含量从0.0%变为0.5%时K从0.76迅速增长到0.96,其成球性从良好成球性(K=0.60~0.80)变为优等成球性(K>0.8),成球性指数K随复合粘结剂含量的增加、膨润土含量的减少而不断增大[9-10]。这是因为复合粘结剂是一种亲水性良好、分散度大的物料,对物料群的比表面积和孔隙大小的影响都比较大,复合粘结剂含量的增加物料分子水含量越来越多,毛细水含量越来越少,K值明显变大。对生球的含水量来说,用复合粘结剂逐步替代膨润土对其影响不大,但用2.0%复合粘结剂全部取代膨润土后其水分质量分数明显增大,由7.1%升至7.5%,这是因为复合粘结剂中Na2O含量较高为2.36%,远高于膨润土中Na2O含量,钠质膨润土较钙质膨润土来说,其分散程度和吸水率高、膨胀倍数大、吸水速度快。五组方案的生球水分含量均符合生产工艺中的造球要求。

表8 矿粉成球性指数和球团水分指标

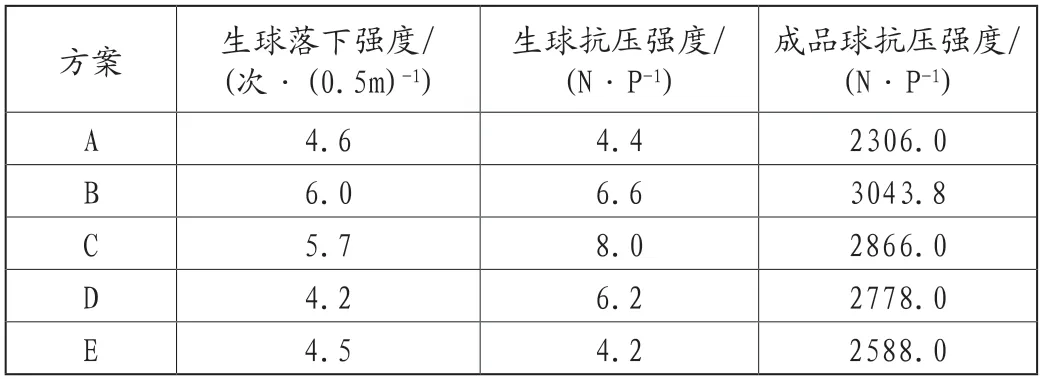

(2)球团强度分析

球团强度数据如表9所示。当添加剂全为膨润土(即方案A)时,成品球抗压强度最低为2306.0N/P;当添加剂配方为0.5%复合粘结剂与1.5%膨润土时,生球落下强度和成品球抗压强度均最大分别为6.0次/(0.5m)、3043.8N/P;当添加剂配方为1.0%复合粘结剂与1.0%膨润土时,生球抗压强度最大为8.0N/P;当添加剂全为复合粘结剂(即方案E)时,生球抗压强度最低为4.2N/P。可以看到方案B(复合粘结剂0.5%、膨润土1.5%)提高球团强度最好。相比使用单一添加剂(方案A、E)来说,复合粘结剂和膨润土混合使用可使球团强度明显提高。这是因为混合添加剂兼具两者优点,复合粘结剂是一种亲水性良好、分散度大的物料,对物料群的比表面积和孔隙大小的影响都比较大,增大颗粒间相互作用力,加入适量复合粘结剂利于改善生球性能,但复合粘结剂含量过多会导致生球含水量增大,降低生球抗压强度[11-13]。成品球抗压强度随复合粘结剂含量的增加先提高后降低,这是因为复合粘结剂中的有机物受热分解,产生气孔利于球团还原,提高成品球抗压强度,但复合粘结剂含量继续增加后,一方面有机物受热分解产生的气孔大量增加,导致球团致密性降低;另一方面膨润土含量的降低减少了球团矿液相量的生成,从而导致球团成品球抗压强度降低。球团矿在600℃下均未发生爆裂,符合爆裂温度条件。

表9 球团强度指标

(3)球团矿相及还原性分析

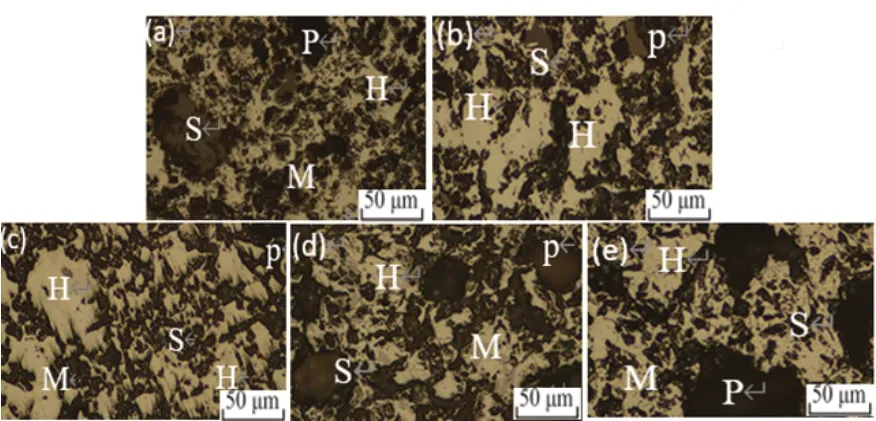

球团矿是一种具有一定强度的固相固结产物,由晶体在高温下连接长大获得。焙烧过程中,磁铁矿中的Fe3O4被氧化为Fe2O3,生成的Fe2O3分子之间会形成微晶键,微晶键的再结晶连接是磁铁矿发生固结的主要因素[14-15]。本试验采用蔡司金相显微镜(倍数为200倍)观察球团矿相结构,用二值法分析球团矿矿物组成,推算出球团矿矿物成分质量分数,并对5种球团试样进行还原性测定。

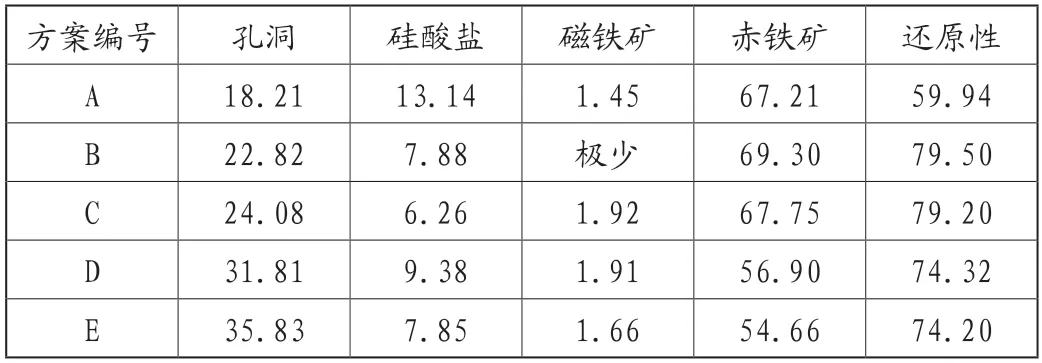

对图2及表10分析可知,这5种方案球团矿的成份由大量赤铁矿、少量硅酸盐和极少量磁铁矿构成。方案A球团矿孔洞占比最小约为18.21%,硅酸盐相含量较多约为13.14%,赤铁矿连晶发育较好约为67.21%,还原性最差为59.94%;方案B球团矿孔洞为密集型小孔状且占比较小,孔洞约为22.82%,赤铁矿连晶发育最好,赤铁矿质量分数约为69.30%,磁铁矿含量极少,还原性最好为79.50%;方案C球团矿不规则大孔较少,孔洞占比约为24.08%,赤铁矿连晶发育较好约为67.75%,还原性为79.20%;方案D球团矿大孔隙较多,孔洞占比约为31.81%,赤铁矿连晶发育差约为56.90%,还原性为74.32%;方案E球团矿大孔隙明显且占比最大,孔洞占比约为35.83%,赤铁矿连晶发育最差约为54.66%,还原性为74.20%。

图2 5种方案球团矿的矿相结构

表10 5种方案球团矿的矿物组成及球团还原性(单位:%)

随着复合粘结剂加入量的增多和皂土用量的减少,球团矿试样的孔洞占比明显增大,这一变化阻碍了氧化铁连晶的形成和长大,进而导致氧化铁连晶分布不均匀,降低成品球抗压强度。可以明显看出加入复合粘结剂后球团矿还原性明显变大,这是因为皂土含有较多二氧化硅和氧化铝,焙烧时不能被除去,而复合粘结剂中的有机碳在高温焙烧时可以受热分解,复合粘结剂分解后留下的孔隙保持了原有形貌。随着复合粘结剂加入量的增多球团还原性先增强后降低,这是因为复合粘结剂加入过多会使球团矿孔隙率增大,球团试样中均匀分布的密集型小孔洞转变为不规则大孔洞,使CO气体在球团内部接触面积变小,导致还原性气体与球团试样中铁氧化物接触的动力学条件变差,从而一定程度上降低球团矿还原性。加入适量复合粘结剂可使球团孔洞由闭合型转化为开放型,促进气固相反应的发生,提高球团矿的还原度,还利于赤铁矿连晶发育提高球团强度。

4.结论

(1)添加剂中复合粘结剂含量越多铁矿粉成球性指数越好。添加剂中皂土含量越多,蒙脱石的含量就越多,增大颗粒间相互作用力,提高生球的落下和抗压强度,提高生球性能。

(2)随着复合粘结剂用量的升高和皂土用量的降低,预热球团中的低熔点液相减少,有利于预热球团中铁氧化物的连晶固结,但复合粘结剂中的有机碳会在球团高温焙烧过程中气化挥发,使球团矿中较密集的小孔洞转化为不规则的大孔洞,使焙烧球团的孔隙率增大密集型变差,导致成品球抗压强度减小。

(3)相比单独添加一种添加剂来说,复合粘结剂和膨润土混合使用可以显著提高球团性能。当添加剂配方为0.5%的复合粘结剂和1.5%的膨润土时球团性能最佳,生球落下强度最高为6.0次/(0.5m),成品球抗压强度最大为3043.8N/P,还原性能最好为79.50%。减少了0.5%膨润土用量,提高了球团的含铁品位。