敞开式焙烧炉新型排烟架技术开发和应用

杨正华,张国金,王晓东,刘敬山,李清亮,胡 伟,刘伟男,夏雪森

(1.霍煤鸿骏铝电有限责任公司,内蒙古 霍林郭勒 029200;2.北京华宇天控有限公司,北京 100085)

敞开式焙烧炉排烟架是连接焙烧炉火道与烟气净化系统的核心设备,排烟架在每条火道配置有支管连接各条火道,并设置阀门对火道负压进行控制,各条火道烟气在排烟架筒体汇集后,经焙烧炉环形烟道接入烟气净化系统。其中排烟架的压损大小以及压力分布的均匀性直接影响焙烧炉火道的负压分布状况,而火道负压是影响焙烧炉运行效果的核心参数,其直接决定了火道之间的温差水平、焦油燃烧状况、能耗水平、料箱内炭块的温度水平等。因此如何合理的控制焙烧炉火道的负压水平,将决定焙烧炉的运行效果和产品质量,而其中作为各条火道负压控制唯一的设备,其结构的合理性、压损大小就显得尤为重要。

1 传统排烟架存在的问题

传统焙烧炉多数采用的同径排烟架或者变径,即便有变径,也是单一的变径方式,在运行过程中,总体压损较大。为了每条火道负压合适,排烟架总体负压需要达到-2000 Pa左右,结果造成环形烟道负压更大,漏入系统的冷风量增加,给后续净化系统带来很大的负担,因此电耗和能耗也居高不下,为了获取更好的结构,不同研究人员采用计算机模拟的方法对敞开式焙烧炉进行研究[1-2]。同时由于传统排烟架结构,不同的火道负压相差较大,特别是远端的边火道,其负压水平往往达不到要求,造成边火道温度曲线跟不上设定曲线,同时为了平衡每条火道负压,火道阀门开度不一,变化频繁,因此能耗较大,且炭块质量均一性较差[3-4]。

目前国内某炭素厂由于排烟架压损过大,致使部分火道负压不足,跟不上正常的升温曲线,特别是边火道,从目前排烟架的使用情况来看,存在以下问题:

(1)火道负压偏低,跟不上正常升温曲线。

(2)边火道压力不够,导致边火道温差大。

(3)由于总管压力偏小,火道负压明显不足。

现场运行数据如图1所示。

图1 现场排烟架运行数据

2 新型排烟架结构型式优化

为解决上述问题,采用数值模拟的方法,对排烟架结构进行优化,减少排烟架压力损失,达到提高火道负压水平的目标。

以传统老式排烟架研究对象,在此基础上提出新型排烟架结构,为建立其在实际工作过程中的数学模型,设置相应的边界条件,对整个系统的流场和压力场进行计算,并对相应结果进行详细分析。

通过模拟计算,得到流场和压力场等分布结果。

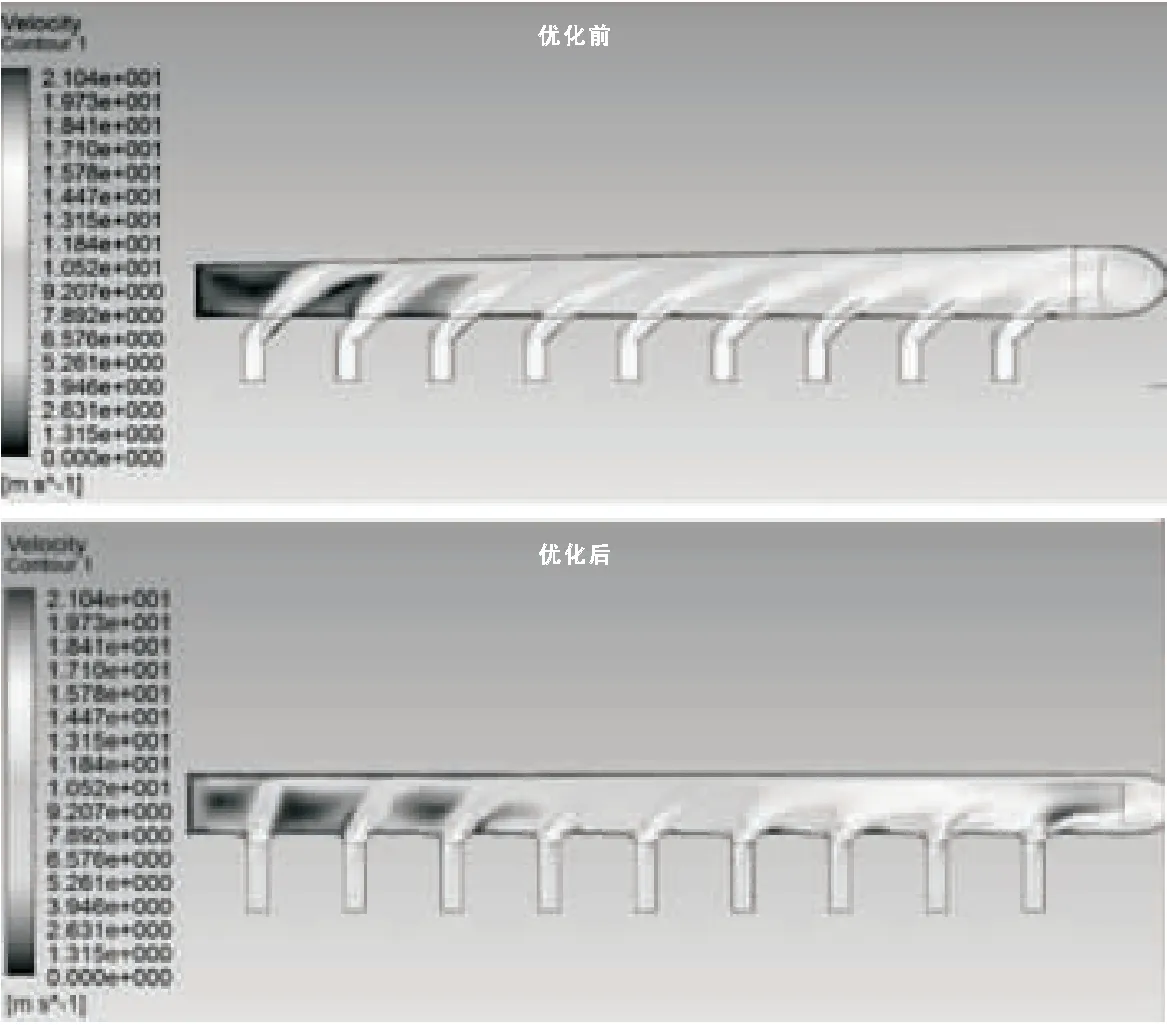

图2分别为传统排烟架和新型排烟架主截面速度云图。从分布结果对比看,新型排烟架整体流场分布更加均匀,并且每条火道烟气进入主管道更加平顺,火道间的互相影响较小,主管道的涡流相对较少。传统排烟架每条火道烟气入口流速约为17 m/s,主管道出口流速约为19 m/s,出口速度略高。新型排烟架每条火道烟气入口流速约为13 m/s,主管道出口流速约为15 m/s,新型结构整体流速相对较低,更加接近经济流速,负压损失降低。

图2 传统排烟架和新型排烟架速度分布图

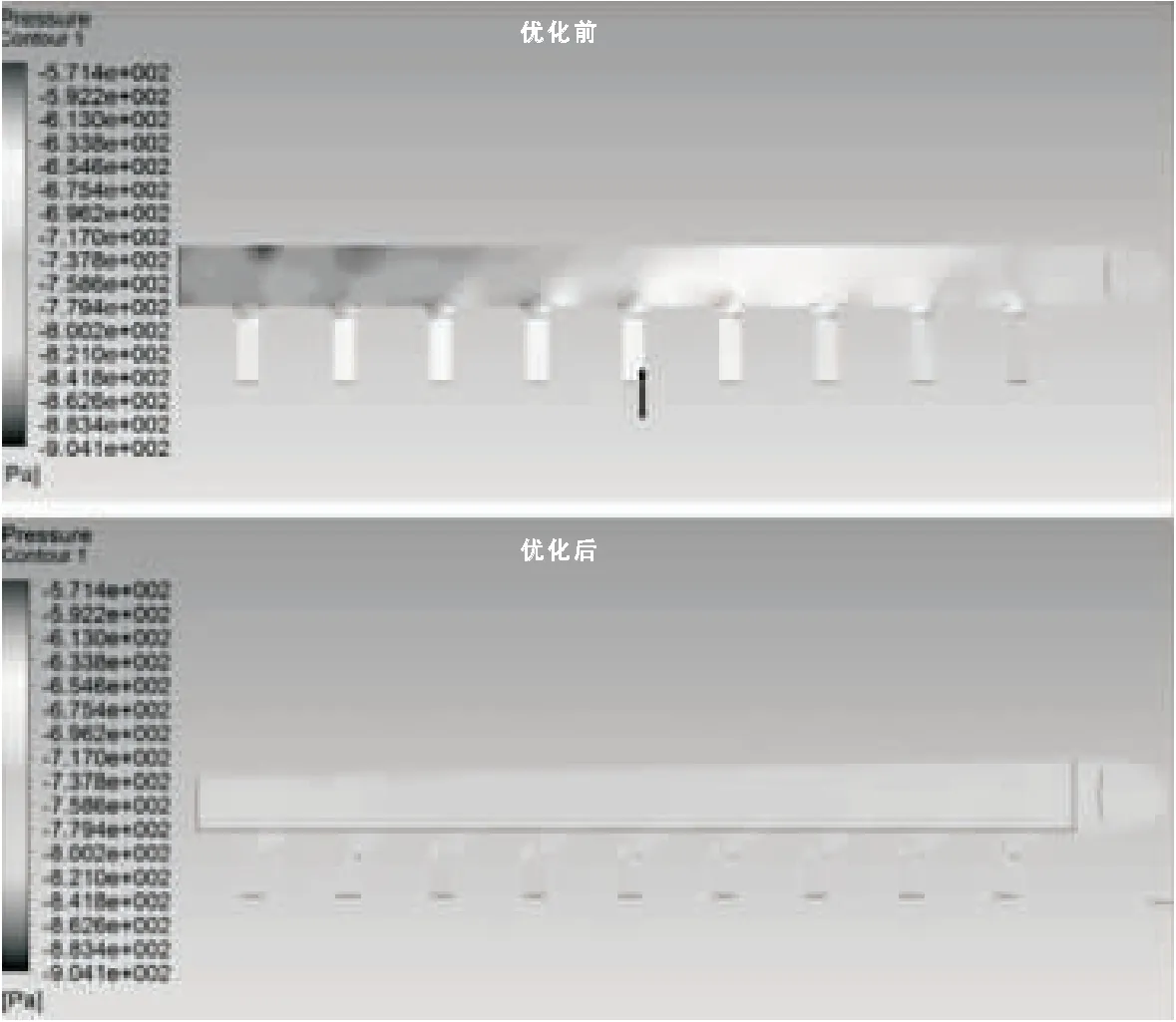

图3分别为传统排烟架和新型排烟架压力云图。从分布结果对比看,传统排烟架整体压力分布差异较大,尤其体现在各个火道上,表现出明显的阶梯跳跃现象,而新型排烟架整体压力分布更加均匀,各火道的压力分布差异较低,并且火道内和排烟架总管的压力值十分接近,在整体上更加均衡。

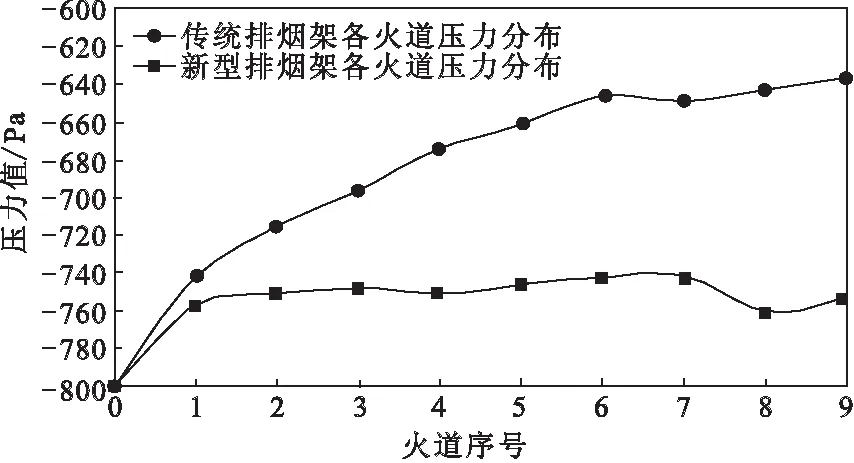

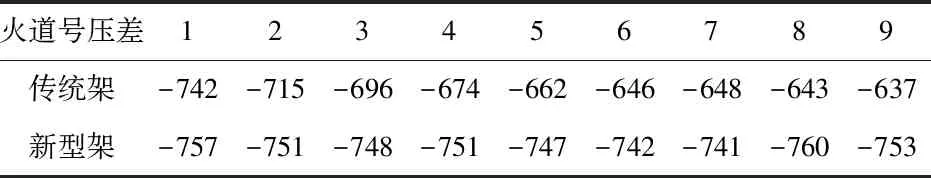

图4为两种排烟架各火道压力分布,计算设定排烟架总管出口压力为-800 Pa,从图中可以看出,在该工况下,传统排烟架各个火道烟气入口压力差距较大,1火道压力值最低,为-742 Pa,9火道压力值最高,为-637 Pa,火道之间最大压差105 Pa。新型排烟架各火道压力值接近,8火道压力值最低,为-760 Pa,7火道压力值最高,为-741 Pa,火道之间最大压差19 Pa。传统排烟架总阻力约为163 Pa,新型排烟架总阻力约为59 Pa,对比看来,新型结构总的管道损失可降低64%。

图3 传统排烟架和新型排烟架压力分布图

图4 两种排烟架各火道出口压力分布情况

表1 各火道压差对比 Pa

3 排烟架结构应力分析及轻量化设计

考虑排烟架正常工作时,内部有150℃左右烟气,此时烟管外壁温度大约在100℃左右,周围环境温度按40℃,排烟架壁厚由5 mm改为4 mm再进行静力学分析,图5为不同厚度下排烟架的应力分布图,可以看出,在4 mm壁厚情况下,最大应力55 MPa位于烟道末端支架顶部,最大位移量11 mm,其刚度和强度均在允许范围内。

图5 不同壁厚下排烟架应力分布图

排烟架在一台炉子上工作结束后需要转移至其他炉子继续工作,这时将采用吊装的方式运输,排烟架整体重约3.2 t,结果如图6,最大应力点在吊点处为28.8 MPa,可以满足吊装运输可靠性。

图6 排烟架吊运过程中应力分布情图

通过对排烟架各种工况下的结构模拟:

(1)确定排烟架在正常使用过程中其刚度和强度能满足要求。

(2)确定排烟架在吊装运输时,吊点周围各部分应力均在允许范围内,可以正常使用。

(3)主烟道壁厚改为4 mm后,最大应力55 MPa,最大变形量11 mm,依然在允许范围内,通过对排烟架的轻量化设计,其重量减少近30%左右。

4 实际应用效果

改造后,排烟架的运行也达到了设备开发之初的应用效果:

(1)排烟架出口负压可控制在600~800 Pa左右运行,同时火道测温测压位置负压基本能保证110~130 Pa的水平,火道负压的提升,为系统的正常运行提供了保障,同时边火道的负压也能达到正常升温的需求,预热段火道温差从200℃降低至50℃左右,如图7所示。

(2)主管负压的降低,风机频率从43 Hz降低至38~39 Hz,吨产品电耗降低10 kWh左右。

(3)焙烧炉预热段的火道温度水平的提升,也提升了炭块终温水平,炭块终温从1060℃上升至1080℃。

(4)同时能耗水平由改造前的63 Nm3/t﹣阳极降至57 Nm3/t﹣阳极。

图7 新型排烟架火道负压及升温状况

5 结 语

通过敞开式焙烧炉新型排烟架的开发及应用,可得到以下几点结论:

(1)新型排烟架的流道设计,采用渐缩式变径结构,同时改变每条火道进烟管与总管的连接方式,使其更加符合流体力学特性,整体流场分布更加均匀,进、出口流速均在经济流速范围内。

(2)新型排烟架整体压力场分布更加均衡,各个火道压力分布差异较低,火道之间最大压差19 Pa,相比传统排烟架火道最大压差105 Pa,新型排烟架压差降低了82%。

(3)传统排烟架总阻力163 Pa,新型排烟架总阻力59 Pa,相较之下 ,新型结构总的管道损失可降低64%,运行所需总管负压大大降低。

(4)通过采用轻量化设计,相比于传统排烟架,通过对其结构进行优化,其重量减少近30%左右。

(5)通过新型排烟架的应用,各条火道之间的负压均匀度明显变好,总管负压需求降低,边火道升温基本能跟上正常升温水平。

(6)火道负压得到提升的前提下,工艺得到了大幅提升和改进,系统能耗水平由改造前的63 Nm3/t降至57 Nm3/t,料箱内阳极终温从1060℃上升至1080℃;