保护膜用聚丙烯酸酯压敏胶的制备与性能研究

牛正富,周守发(通信作者),安佳丽,王 辉,刘玉磊

(1合肥乐凯科技产业有限公司 安徽 合肥 230012)

(2中国乐凯集团有限公司 河北 保定 071054)

0 引言

近年来,国内消费电子市场快速发展,特别是手机、平板、电视需求量的快速增加,以及液晶显示尺寸的不断增大,应用于消费电子市场的保护膜需求量也在不断地增加,同时对保护膜的性能要求也越来越苛刻。在消费电子市场所使用的保护膜通常要求低剥离强度、高透光率、低雾度、优异的耐热耐湿热,以及抗静电性能。溶剂型聚丙烯酸酯压敏胶具有成本低廉,合成工艺简单,光学性能、黏结性能、耐老化性能优良等优点,在保护膜领域具有广泛的应用[1-3]。

本文通过溶液聚合,研究了引发剂、单体配比、交联剂以及抗静电剂不同用量对聚丙烯酸酯相关性能的影响,制备了剥离强度低,耐热性、耐湿热性好,抗静电性能优良的保护膜用聚丙烯酸酯压敏胶,满足电子市场对保护膜的要求。

1 实验部分

1.1 实验原料及设备

1.1.1 实验原料

丙烯酸异辛酯(2-EHA)、丙烯酸丁酯(BA)、甲基聚丙烯酸甲酯(MMA)、丙烯酸羟乙酯(HEA)、丙烯酰胺(AM)、过氧化苯甲酰(BPO),分析纯,阿拉丁试剂(上海)有限公司;支链型乙烯基硅油(V909858)、乙酸乙酯(EAC),分析纯,上海麦克林生化科技有限公司;N3300,工业级,科思创。

1.1.2 实验设备

AGS-X型电子万能试验机,日本岛津公司;DHG-9140A型电热恒温鼓风干燥箱,巩义市予华仪器有限责任公司;JTH-150P-C型可程式恒温恒湿试验机,上海简户仪器设备有限公司;DV-2T旋转粘度计,美国Brookfield公司;MCP-HT800型高阻抗率计,三菱化学株式会社;Nicolet IS50型傅里叶红外光谱仪,美国Thermo Fisher公司。

1.2 实验方法

1.2.1 聚丙烯酸酯压敏胶的合成

先将氮气通入到装有电动搅拌器、温度计、冷凝器、恒压滴液漏斗的四口烧瓶中,并升温至78 ℃。然后按配方设计用量将1/3引发剂、2/5各共聚组分、4/5乙酸乙酯加入烧瓶,搅拌、反应0.5 h后,升温至83 ℃,并将剩余的引发剂、共聚组分以及乙酸乙酯混合均匀后通过恒压漏斗,匀速滴加到烧瓶中,3 h滴加完毕。升温至85 ℃,保温反应4 h后,冷却至室温,即可出料,得到微黄色黏稠液体。

1.2.2 保护膜样品的制备

取一定量的聚丙烯酸酯压敏胶,用乙酸乙酯稀释至25%的固含,按配方设计加入抗静电剂、交联剂。然后搅拌均匀,使用涂布线棒将配好后的胶水涂布在50 μm的PET膜上,放在110 ℃条件下干燥3 min后,取出贴合离型膜,控制胶层干厚9~10 μm。最后放在40 ℃的烘箱中熟化48 h,得到保护膜样品。

1.3 表征与测试

(1)红外表征

采用Nicolet IS50型傅里叶红外光谱仪,KBr压片法对压敏胶进行红外表征;

(2)黏度

按《GB/T 2794—2013 胶黏剂黏度的测定 单圆筒旋转黏度计法》标准进行测定。

(3)180°剥离强度

按《GB/T 2792-2014 胶黏带剥离强度的试验方法》标准进行测定。

(4)耐热性

将保护膜贴合到玻璃板,放置温度80 ℃烘箱72 h,取出后自然冷却至室温,剥离后观察剥离表面有无残胶、析出。

(5)耐湿热性

将保护膜贴合到玻璃板,放置温度60 ℃、湿度90%RH恒温恒湿箱72 h,取出后自然冷却至室温,剥离后观察表面有无残胶、析出。

(6)表面电阻率

将保护膜撕去离型膜后,使用高阻抗率计测试保护膜压敏胶层电阻。

3 结果与讨论

3.1 红外表征

通过自由基聚合得到的聚丙烯酸酯压敏胶的红外光谱图如图1所示,可以看出,在3 443 cm-1处有个较宽的尖峰,此处是丙烯酰胺中酰胺的N-H与丙烯酸羟乙酯中羟基的O-H的伸缩振动的重叠峰。2 960 cm-1与2 872 cm-1两处较明显的峰是甲基中的C-H不对称伸缩振动峰,2 930 cm-1是亚甲基的C-H伸缩振动峰[4]。1 732 cm-1处的吸收峰是酯基中C=O的伸缩振动峰。1 462 cm-1与1 382 cm-1分别是亚甲基与甲基中的C-H的弯曲振动峰。1 164 cm-1处是C-O-C的伸缩振动峰。在 805 cm-1处是聚硅氧烷中Si(R)2O-链节的特征吸收峰[5]。此外从图中我们可以看出3 100 cm-1处于C=C相连的C-H的伸缩振动峰,以及1 637 cm-1处C=C的伸缩振动峰均没有出现,因此可以认为各共聚组分均参与共聚[6]。

图1 聚丙烯酸酯压敏胶红外光谱图

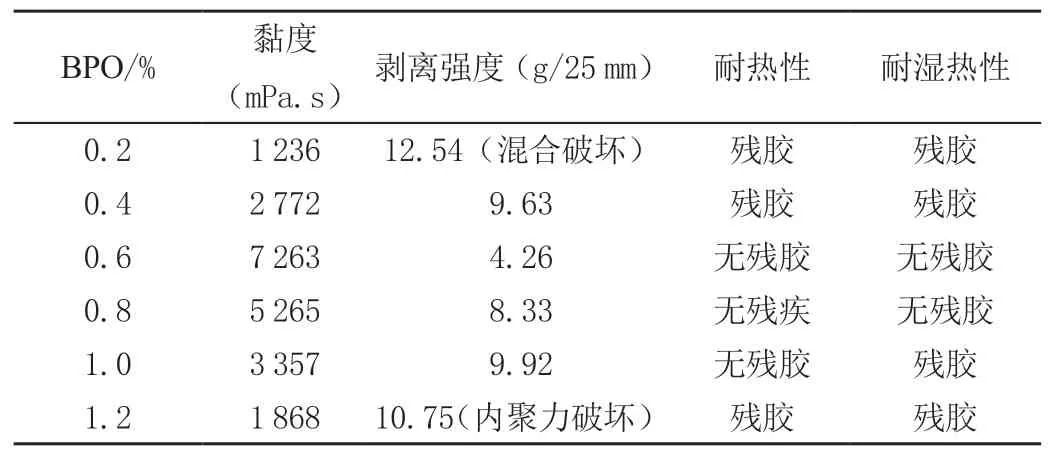

3.2 BPO用量对压敏胶性能的影响

引发剂用量影响聚丙烯酸酯压敏胶的分子量,而分子量对压敏胶的润湿性能、黏附性能、内聚力、耐热性、耐湿热性都有着重要影响[7]。根据Mark-Houwink方程可知,压敏胶的黏度也会随着分子量的变化而变化。一般情况下,若不考虑链转移反应,动力学链长ν与引发剂浓度平方根成反比[8]。因此引发剂用量越多,压敏胶的分子量越低,黏度也会越低。表1是考察BPO用量对压敏胶性能影响的测试结果。

表1 BPO用量对压敏胶性能的影响

从表1中可以看出,随着BPO用量的增加,得到的聚丙烯酸酯压敏胶的黏度呈现先上升后下降的趋势,说明聚丙烯酸酯压敏胶的分子量也是先上升后下降,而剥离强度呈现先下降后上升的趋势。当BPO用量为0.2%时,反应体系中形成的初级自由基浓度低,不能够充分的引发单体聚合,从而造成产物的分子量低,得到的聚丙烯酸酯压敏胶的流动性好,剥离强度较高,但由于分子量较低,得到的产物内聚力不足,因此180°剥离过后,保护膜呈现既有粘基力破坏又有内聚力破坏的混合破坏,同时在耐热性测试和耐湿热性测试时,残胶严重。当BPO用量增加到0.6%时,此时的黏度最高,为7 263 mPa.s,说明该BPO用量下得到的分子量最高,内聚力大,此时的剥离强度最低,由于内聚力高,剥离后无残胶,耐热性和耐湿热性也变好。随着BPO用量的继续增加,初级自由基浓度增大,得到的产物分子量逐渐降低,内聚力下降,180°剥离强度测试以及耐热性和耐湿热性测试后均产生残胶。考虑到保护膜用聚丙烯酸酯压敏胶要求低剥离强度,且耐热性和耐湿热性好,BPO用量为0.6%。

3.3 AM用量对压敏胶性能的影响

在聚丙烯酸压敏胶配方中,极性单体由于带有极性基团,能增加分子间的相互作用力,使得剥离强度和粘基力也得到提升;此外分子间作用力的提高也使得内聚力也得到提高,从而改善了压敏胶的耐热性、耐湿热性。表2是极性单体AM用量对压敏胶性能影响的测试结果。

表2 AM用量对压敏胶性能的影响

从表2中可以看出,AM用量的增加,压敏胶的黏度逐渐上升,这主要是AM是极性单体,单体中带有的酰胺键能形成氢键,使得黏度增大,当增加到2.4%时,黏度8 697 mPa.s,聚合反应控制难度加大,继续增加AM用量到3.0%,由于AM与其他共聚组分的活性差异较大,AM活性高,会产生自聚,并黏附在反应烧瓶的瓶壁上,产生少量凝胶;剥离强度逐渐增加,主要是AM中极性基团增加了压敏胶与被贴物之间的相互作用力,从而使得剥离强度增加。随着AM的增加耐热性和耐湿热性都有明显的改善,主要是AM极大地提高了压敏胶的内聚力,提高了压敏胶抵抗高温和湿气对胶层的破坏的能力,但当AM增加量太多,由于AM中极性基团亲水性强,又会造成压敏胶的耐湿热性能下降。综合考虑保护膜的性能要求,AM添加量为1.8%。

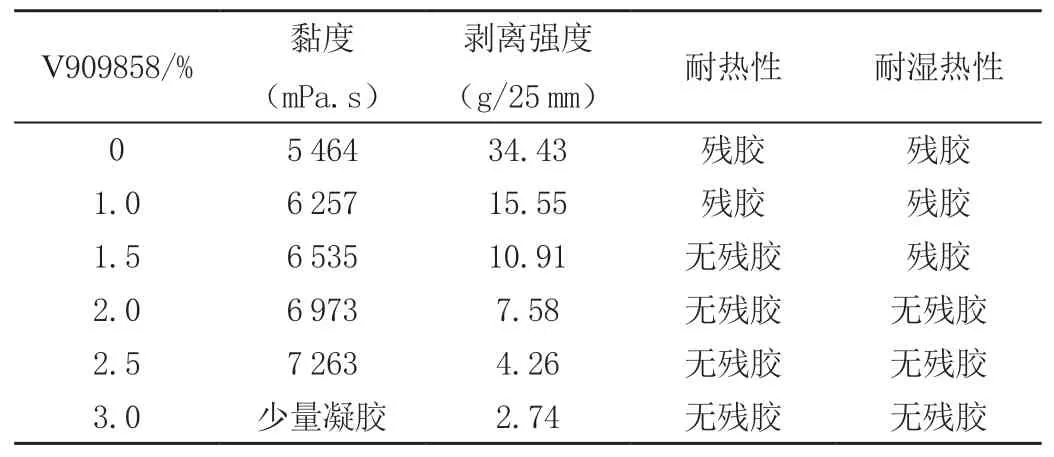

3.4 V909858用量对压敏胶性能的影响

V909858是分子链中间带有乙烯基的甲基乙烯基聚硅氧烷。由于其中间带有的乙烯基可以通过自由基聚合参与共聚,并且分子中带有的聚硅氧烷链段具有柔然性、爽滑性、耐热性,耐水性,耐候性好的特点。表3是V909858用量对压敏胶性能影响的测试结果。

表3 V909858用量对压敏胶性能的影响

从表3可以看出,V909858用量增加,黏度逐渐上升,是由于V909858中带有的长的侧链较长,相互缠结造成黏度上升,当用量增加到3.0%时,反应烧瓶的瓶壁也会产生少量凝胶;压敏胶的剥离强度变化较为明显,出现明显下降,这主要是因为V909858中带有的长的聚硅氧烷侧链,表面能较低,且容易向压敏胶的表层迁移,降低了压敏胶与被贴物之间的相互作用力,从而使得剥离强度降低,同时聚硅氧烷链段具有耐热性和疏水性,因此耐热性和耐湿热性能得到了改善。综合考虑,V909858最佳用量为2.5%。

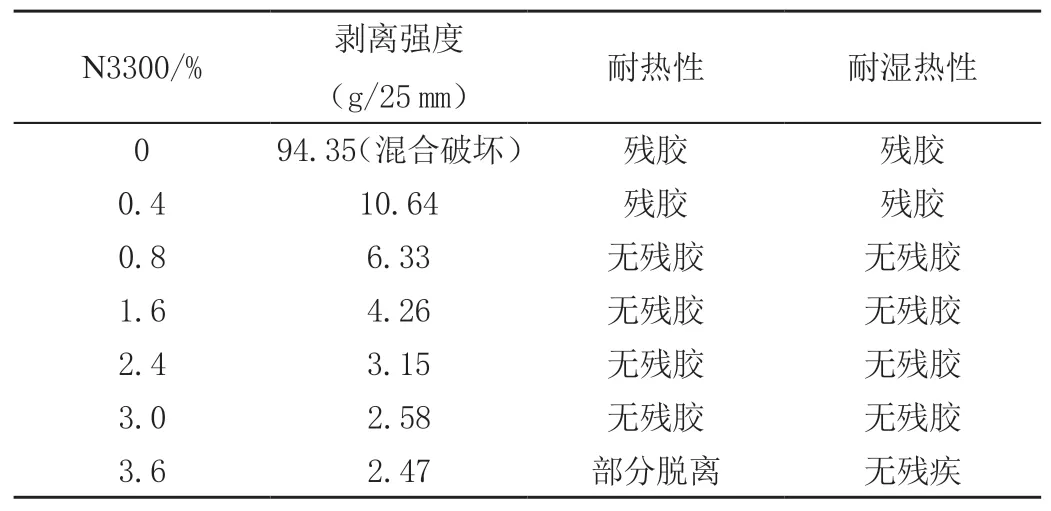

3.5 N3300的用量对压敏胶性能的影响

N3300交联剂,是一种六亚甲基二异氰酸酯三聚体,其活性官能团异氰酸根能与聚丙烯酸酯压敏胶中的羟基反应,使聚丙烯酸酯线形长链形成三维交联网状结构,极大地提高压敏胶的内聚力。表4是N3300用量对聚丙烯酸酯压敏胶性能影响的测试结果。

表4 N3300用量对压敏胶性能的影响

从表4中可以看出,随着N3300用量的增加,压敏胶的剥离强度明显下降,当N3300添加量为0时,聚丙烯酸酯为线形大分子,内聚力相对较低,180°剥离后,呈现粘基力和内聚力混合破坏,耐热性和耐湿热性较差;当N3300用量达到0.8%及以上时,聚丙烯酸酯分子由线形变成三维网状结构,内聚力提高,同时压敏胶的流动性下降,从而剥离强度明显下降,耐热性和耐湿热性也较好,说明通过交联改性,可以极大地降低压敏胶的剥离强度和改善压敏胶耐热性和耐湿热性能;但当N3300用量达到3.6%时,交联剂用量过高,参与交联反应的位点趋于饱和,因此剥离力下降幅度不大,同时在耐热性测试后,由于交联密度过大,压敏胶层流动性差,对玻璃板表面润湿不足,以及压敏胶层收缩较大,造成保护膜部分脱离玻璃板[9]。综合考虑,N3300的最佳用量为0.8%~3.0%。

3.6 聚丙烯酸酯压敏胶抗静电性能研究

在液晶显示器领域,通常要求使用的保护膜具有抗静电性能,避免保护膜使用过后剥离时,产生静电,损坏液晶分子或电路板,通常要求保护膜压敏胶的表面电阻率低于1 011 Ω/□;同时在使用完毕将保护膜剥离后,被贴物表面不能有任何残留物。为了避免抗静电剂析出,必须选择合适的抗静电剂,当抗静电剂与压敏胶相容性好时,抗静电剂流动效果差,抗静电剂不易析出,但抗静电性能较差;当抗静电剂与压敏胶相容性较差时,抗静电效果较好,但抗静电剂容易产生析出。目前市场上抗静电剂种类很多,但主要的抗静电机理包括①通过一端带有亲水基团吸附空气中的水分子,形成导电的网络,从而实现抗静电效果。②通过电子或离子流动而使静电耗散[10-11]。为此本文选择了三款抗静电剂,其中AS-1型抗静电剂为锂盐类,AS-2型抗静电剂为离子液体型,AS-3型抗静电剂为非离子型,表5是抗静电剂对压敏胶性能影响的测试结果。

表5 抗静电剂对压敏胶性能的影响

从表5中可以看出,AS-1用量的增加,剥离强度略有上升,这是由于锂盐抗静电剂本身吸水性较强,从而造成抗静电剂含有极少量的水参与了与交联剂的反应,消耗部分交联剂,从而造成剥离强度略微上升。当AS-1用量为1%时,其表面电阻率达到保护膜的使用要求,且耐热性和耐湿热性能测试后,均没有抗静电剂析出,继续添加AS-1抗静电剂用量,湿度较大的情况下,容易加快抗静电剂向表面迁移,而产生析出。AS-2用量增加时,剥离强度变化不明显,当AS-2添加量增加到2%时,其表面电阻率满足需求,但在耐热性测试后,剥离表面有抗静电剂析出,这是由于AS-2与制备的聚丙烯酸酯压敏胶相容性较差,温度较高时,迁移速度太快,造成析出。AS-3用量增加时,会造成剥离强度有下降,这是因为AS-3抗静电剂是一种低聚物,添加到压敏胶中有内增塑的作用,从而使得剥离强度下降,当AS-3抗静电剂用量达到2%时,表面电阻率、耐热性、耐湿热性能均较好,继续添加,表面电阻率下降不明显,且有抗静电剂析出。综合考虑,选用AS-1抗静电剂,添加量为1%。

4 结论

(1)以2-EHA、MMA、HEA、AM、V909858为共聚组分,BPO为引发剂,合成保护膜用聚丙烯酸酯压敏胶。用该压敏胶制备的保护膜具有低剥离强度,耐热和耐湿热性能好的特点。

(2)丙烯酰胺的加入可提高压敏胶内聚力,改善耐热性和耐湿热性,当丙烯酰胺添加量为1.8%时,综合性能最好;支链乙烯基硅油能明显降低丙烯酸压敏胶的剥离强度,耐热性和耐湿热性,通过测试,V909858最佳用量添加量为2.5%;N3300能够极大地改善压敏胶的内聚力,提高压敏胶耐热性能和耐湿热性能,当N3300用量为0.8%~3.0%时,综合性能较为理想。

(3)选择三种类型抗静电剂,其中AS-2抗静电剂玻璃后有析出,AS-3添加量增加时,会造成剥离强度下降;AS-1综合性能较好,当AS-1抗静电剂用量为1%时,表面电阻率≤1 011 Ω/□,且耐热性和耐湿热性能满足保护膜需求。