装配式可绿化挡墙设计及应用研究

宁英杰,王新泉,王正军,朱 聪,,涂杰文

(1.浙江交工集团股份有限公司,浙江 杭州 310051;2. 浙大城市学院,浙江 杭州 310015;3.浙江交工宏途交通建设有限公司,浙江 杭州 310051)

0 引言

国内对于装配式挡土墙的研究,多采用悬臂/扶壁式挡墙[1-4],装配式悬臂/扶壁式挡墙由挡土板、底板构成,各结构由高强螺栓相连并封锚。而采用重力式[5]、砌块[6]、柱板式[7]形式的挡墙偶有报道,但相对较少。

针对装配式挡墙形式的研究,刘泽团队[1-4]提出了一种预留锚栓联接的装配式挡土墙,其底板上预留锚栓,在立板底部预留锚栓孔,通过锚钉连接,并通过缩尺试验,对一种悬臂式配式挡墙的连接形式展开探讨,确定了螺栓连接为装配式挡墙的最佳选择。李昊煜等[5]将重力式挡墙拆分为受力部分和配重部分,并利用废料填充配重部分的薄壁空腔。张信贵等[6]基于试验对一种装配式挡墙榫卯结构砌块进行了榫卯数量研究,并提出针对该类挡墙的砌块抗剪强度计算公式。周航等[7]将传统桩板墙挡土板更改为拱结构,讨论了矩形截面的长宽比、桩体嵌入深度、土体摩擦角等影响桩拱挡墙极限荷载因素。正交法对于挡土墙的应用,张向东等[8]针对预应力锚索路基挡土墙,以挡墙面板位移量和路基沉降量作为评价指标,采用正交试验设计法优化锚固参数的组合方案。

而文献[1-4]为悬臂式/扶壁式挡墙的改进,其立壁排水采用“排水孔”的措施,易在排水孔周围产生“流鼻涕”的现象,严重影响挡墙美观性,且上述挡墙可绿化功能有限,同样的,文献[5-7]的挡墙亦会在排水孔周围产生“流鼻涕”的现象。当柱板式挡墙[7]用于土质边坡时,需在其土压合力点附近位置钻孔以打入锚杆(索),此举会破坏挡墙的整体性;同时传统5 m以上装配式挡墙在运输、吊装过程中具有诸多不便利性,且绿化功能有限,同时其需在现场进行大规模浇筑,影响施工效率。对于斜插板挡墙[9-12]而言,由于其应用局限于现浇工艺,故其现场施工效率较为低下。而兼顾预制化程度、可绿化能力、排水能力、现场施工效率的可绿化挡墙的研究,我国研究较少。

总而言之,目前有关装配式可绿化挡墙方面的研究较为缺乏,主要局限于模块体积过大、适用性不足、绿化效果不显著等缺点。本研究利用ABAQUS软件对装配式可绿化挡墙进行三维模拟,基于柱板式挡墙,采用正交试验法对该种结构柱高、倒角大小、立柱间距进行分析,并根据分析结果对影响立柱核心截面拉应力的3因素进行敏感性排序;针对优化分析后得到组合进行承载力特性研究,最后针对其结构特殊性,对其关键技术进行研究。

1 工程概况及模型建立

1.1 工程概况

03省道某工程路基宽度26 m,公路等级为设计速度80 km/h双向四车道的一级公路,全线长约16 km。因该线需要保持通车,为了提升交通通行能力,提高行车舒适性,对此次拓宽导致16处边坡及两处小边坡需重新进行防护设计。

图1(a)为填方段装配式悬臂式可绿化挡墙预制空心立柱部分结构图,相比于其他柱板式挡墙,空心立柱由在工厂预制的上下空心柱组合而成,在运输至现场组装时由锚钉连接;墙高5 m(上柱2.5 m、下柱2.5 m),立柱净距2 m,柱与柱间使用预制的倾斜搁板(格栅)联系,倾斜搁板上部放置填土以植绿。工程未开工,故采用3D Studio Max进行渲染得到效果图,如图1(b)所示。

图1 装配式可绿化挡墙Fig.1 Prefabricated prefabricated retaining wall

1.2 模型建立

图2 网格划分(单位:m)Fig.2 Meshing(unit:m)

1.3 参数选取

陈力等[13]利用ABAQUS对混凝土材料单、双轴应力状态下力学性能和构件抗弯、剪性能进行模拟,得到混凝土弥散开裂模型能较好模拟混凝土单、双轴受力状态下的力学性能的结论,故立柱采用混凝土弥散开裂模型,连接螺栓以及内部钢筋笼因在模拟时完全达不到屈服强度,故不考虑三折线本构,采用弹性模型,力学参数见表1。

表1 立柱力学参数Tab.1 Mechanical parameters of column

挡土墙为路堤墙,墙后放坡1.5 m。同时根据规范[14],车辆荷载等效为均布土厚h0,等效土厚由挡墙高度决定:

(1)

式中,h0为等效土层厚度;γ为填土重度;q为车辆附加荷载标准值。

核心截面壁厚如图3所示,柱体内部挖空,其背土端壁厚0.2 m,其余三侧均为0.15 m,为缓解应力集中问题,在矩形四周倒角0.05 m圆。

图3 立柱核心截面壁厚(单位:m)Fig.3 Wall thickness of column core section(unit:m)

根据库伦土压力理论[15],将立柱与墙后填土接触设为Pressure并定义主动土压函数:

Pa=1/2γH2Ka·K,

(2)

(3)

式中,Pa为挡土墙立柱背主动土压;γ为土重度;H为立柱高度;Ka为主动土压系数;K为简化的土压放大系数;B为立柱中心距;d为横向柱核心截面宽(本研究为0.7 m)。

2 装配式可绿化挡墙设计研究

2.1 装配式可绿化挡墙选型研究

为探究上部柱高(因素1)、大倒角尺寸(因素2)、立柱间距(因素3)对柱体受力的影响程度,将三要素作为考察因素,每个因素选取四水平,不考虑因素间交互作用,如表2所示。

高河飞奔回屋子里,气喘如牛。原来,二表哥还不肯忘记那件事,他打算怎么样,威胁我?高河想到这里,不禁心惊肉跳。

表2 试验因素Tab.2 Test factors

本试验为三因素四水平试验,取正交设计表L16(45),试验排列及试验结果如表3所示。

表3 因素、水平及结果Tab.3 Factors,levels and result

对表3各因素结果所得应力进行处理,结果如表4所示。Ki,j为第j列因素第i水平试验结果之和;Rj为各因素均值极差,反映上部柱高、倒角尺寸、立柱间距对装配式可绿化挡墙最大拉应力的影响。

表4 数据处理表Tab.4 Data processing table

为探究三因素变化对应力变化的影响趋势,对表4结果进行整理得到曲线,如图4所示。图4(a)直观可知,上部柱高对倒角处最大应力近似呈线性关系,在一定范围内,随着柱高增加应力线性增长;图4(b)可得倒角尺寸对倒角处最大应力呈二次方关系,随着倒角的增加应力抛物线形减小;图4(c)可知,随着立柱间距的增加,倒角处最大应力呈线性增加。

图4 各因素对倒角处应力影响Fig.4 Influence of various factors on stress of chamfer

对ABAQUS足尺模拟应力结果评判标准根据规范[16],除第13组最大拉应力为2.128大于C30抗拉标准值外,其余均小于规范指标。因素主次顺序为:因素1,因素3,因素2,最佳组合为上部柱高2.5 m,倒角尺寸1 m,立柱间距2 m。

2.2 方差分析

对所得结果进行方差分析,如表5所示。直观可知,三因素F比值均小于临界值,不是显著因素。

表5 方差分析表Tab.5 Analysis of variance table

3 立柱受力机理分析

基于预制便利性以及排除施工不确定性的客观条件,最终形式为上部柱高2.5 m,倒角尺寸1.2 m,立柱间距2 m。为探究该类结构应力分布规律,对以上其组合进行受力分析。

3.1 立柱应力分析

图5为立柱随高度的增加变化曲线,直观可得,下柱应力随着高度增加应力先减小后增大,在截面变化处发生应力集中达到应力最大值1.8 MPa,随后应力随高度增加而线性减小;上柱应力随高度的增加逐渐减小;因上下柱为锚钉连接,故其交界处应力趋势发生变化;上部柱体应力随高度增加呈抛物线型减小至0。故在实际施工中,需对下部柱体倒角处作为重点监测对象。

图5 应力-柱高曲线Fig.5 Curve of stress vs. column height

3.2 立柱位移机理研究

3.2.1 立柱侧移分析

图6为立柱位移随高度变化曲线,直观可知,下柱倒角处近似平动,随着高度增加,离开倒角高度后,位移随高度增加而线性增长;由于上下柱产生相对滑移,故在其交界处位移趋势变化表现为无规律性;上柱位移随着高度增加而线性增长。故在实际施工中,需将交界处相对滑移以及柱顶位移作为重点观测对象。

图6 位移-柱高曲线Fig.6 Curve of displacement vs. column height

3.2.2 立柱位移模式分析

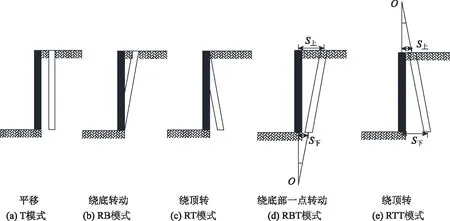

由于立柱由上下柱体组合而成,而柱体间产生相对滑移,故分别对上下柱展开位移模式的判断。对于刚性挡墙,墙体位移模式可分5类[17-18]。不同刚性挡墙位移模式可量化为:

(4)

式中,S上、S下为挡墙顶与墙底;n为描述挡墙位移模式的判断值:n=1,T模式;n=0时,RT模式;n→∞,RB模式;0 由图6直观得,下柱绕底旋转,即n→∞,为RB模式;上部柱体绕下部柱体旋转的同时与下柱产生相对滑移,即1 针对该类挡墙施工工艺研究较少,故对其施工关键技术进行研究,通过有限元软件得出的结果可发现,在放坡土为松散土时倒角处受力偏大,故需对边坡上部进行加筋土处理;针对一次性放置斜板与一次性填土导致斜板和立柱受力瞬间增大而破坏,故采取吊机结合人工进行分层填土与斜板分层放置,最后对其进行绿化。 装配式可绿化挡墙由现浇底板、预制的下部柱体、预制的上部柱体和锚钉组成。在施工时底板在现浇、养护完成后,利用吊车将下部柱体移至底板,使用锚钉连接并封锚,上部柱体亦用吊车与人工配合的方法,亦使用锚钉与下部柱体连接并封锚。其关键技术实施较传统柱板式挡墙不同,对其关键应用技术总结,得技术流程如图7所示。 图7 挡墙位移模式Fig.7 Displacement mode of retaining wall 图8 关键技术流程图Fig.8 Flowchart of key technology (1)对于开挖边坡,边坡开挖时按照从上至下的施工顺序分级进行,对有暗水土层采取排水或堵水等措施。 (2)底板采取现浇,将成品底板埋入土中,通过土体挤压与摩擦来实现挡墙的自稳以及抵抗墙体背后土压;底板在现浇时埋入锚钉留出锚固端。 (3)立柱采用起重机吊装,人工配合安放,上部柱体与下部柱体通过锚钉锚固后进行封锚处理。 (4)从坡脚自下而上安放预制的倾斜搁板,预制板根据定位凸台沿45°倾角摆放,预制板倾向坡面,形成格栅槽,其作用为填土与绿化。 (5)分层安放预制板,分层填土,直至墙顶,填土完成后需在各层栅槽内移栽苗木并喷播草种,同时在该柱板式护坡结构上布置滴灌设备。 (1)上部柱高对柱体受力影响最大,倒角大小对其受力影响最小,考虑到施工不确定因素,建议上部取值为柱高小于2.5 m,倒角尺寸大于1.2 m,立柱间距小于2 m。 (2)通过正交试验可知,上部柱高与立柱间距对应力的影响均呈正相关,皆在2.5 m时应力达到最大值;随着倒角尺寸的增加,应力呈抛物线形减小,在1.2 m达到最小值。 (3)立柱上柱柱背应力随高度变化呈抛物线形变化,位移与高度变化线性相关;下柱柱背处应力在倒角部位产生应力集中,达到1.8 MPa,大倒角范围内位移极小。 (4)上下柱由锚钉连接,会产生相对滑移,故其交界处应力分布规律、位移分布规律较为复杂,为避免模型不收敛,拟解决的办法为采用动力学方式对其模拟。 (5)将满足立柱5 m承载极限情况下的间距2 m 作为规范间距,在此基础上,可适当将上柱减小以放坡、以及减少造价。4 挡墙应用技术研究

5 结论