航天装备制造刀具选用技巧

邹峰,张甜甜,张伟

1. 湖北三江航天红林探控有限公司 湖北黄石 435003

2. 湖北三江航天红峰控制设备有限公司 湖北孝感 432000

国家级技能大师 邹峰

1 序言

随着镍基高温合金、钛合金等难加工材料在航天产品上的广泛应用,针对难加工材料加工方法的研究越来越多,提高加工效率和加工质量,成为制造业的主攻方向[1]。

在研究航天产品难加工材料加工方法时发现,选择合适的刀具是解决难加工材料加工难题的关键一步,在优化工艺方案、合理进行刀具配置的同时,必须根据加工零件的形状特点和材料特性进行正确的刀具选择,才能取得最佳的加工效果,使零件加工质量符合设计要求。

2 镍基高温合金铣削刀具选用技巧

2.1 材料特性

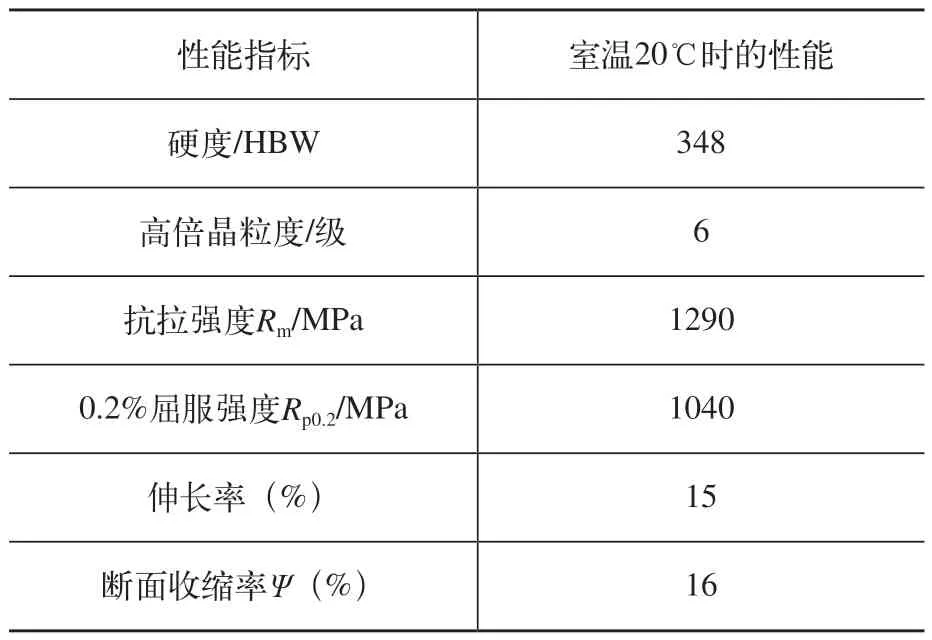

以某镍基高温合金材料为例,材料化学成分及性能特点分别见表1、表2[2]。

表2 某镍基高温合金力学性能

2.2 刀具选用技巧

(1)刀具特性 镍基高温合金铣削刀具需要具备的特性如下。

1)刀具的耐热性要高。耐热性是指刀具材料在高温条件下保持一定的硬度、耐磨性、强度和韧性的性能,是加工镍基高温合金的重要参数,在相同条件下,镍基高温合金的切削温度是钢材的2倍。

2)刀具锋利且有足够高的硬度和耐磨性。镍基高温合金有大量合金元素和硬质点,加工硬化现象严重,塑性变形大,且切削抗力大,是钢材的2倍,表面硬化程度可达本身材料的2倍。

3)刀具材料与镍基高温合金的亲和力要低。

(2)技术要求 镍基高温合金铣削刀具选择时的技术要求如下。

1)铣刀刀齿的强度是第一优先等级,选择刀齿强度高、不易崩刃的铣刀。

2)铣刀切削时应尽量减小切屑长度,有效控制切屑状态,可以适当选择齿数多的铣刀,以减小切削力。

3)选择适合加工镍基高温合金的刀具几何参数,可以减小切削力,保证有效排屑。可选择正前角刀具,取较大的后角,采用45°螺旋角、不等齿距和变刃倾角进行铣削。

4)选择合适的整体硬质合金基体材料及涂层。

铣削刀具要具有足够的刀尖强度、韧性和耐磨性,故涂层应选用PVD涂层,避免切屑撞击刀具时造成崩刃现象。铣削刀具如图1所示,L1为刀具标准长度,L2为避空长度,L3为刀具整体长度,均采用国际公认的标准长度。

图1 铣削刀具

(3)内型铣刀选用技巧 整体硬质合金立铣刀通常的使用方式是侧铣与端铣,都是开放式加工,对切屑形状和排屑并没有特殊和太高的要求,但加工封闭的内孔时对排屑要求高,切屑形状、排屑是影响加工质量和刀具寿命的主要因素。内孔加工时,需采用螺旋插补方式进行铣削,避免产生较长的切屑,金属去除率高,因而在优化选择整体硬质合金铣刀时,要达到封闭内孔加工的铣削要求。

1)通过对切屑形状与铣刀槽型的反复对比和切削试验,结合镍基高温合金的铣削特点,最终确定铣刀槽型选择为锥形变槽深式容屑槽,其切削力、切削温度和切屑形状(C形屑),相比其他标准整体硬质合金铣刀都得到了极大改善。

2)通过对45°、38°、30°、25°和20°螺旋角铣刀进行大量的切削试验,最后确定选择35°与40°的双不等螺旋角,其排屑性能最好。

3)采用不等距齿和变刃倾角结构的铣刀,改善了切削性能和铣削平稳性。

(4)外部型面铣刀使用技巧 使用铣刀对零件外部型面加工时,应采用摆线加工的铣削方式,但因整体硬质合金铣刀加工零件时,刀具寿命短,加工硬化严重,切削力大,零件尺寸和表面质量不易保证,故需要对整体硬质合金刀具的几何角度进行合理的优化选择。

1)刀具几何角度选择背宽0.8~0.9mm,前角6°~8°,螺旋角45°,刃倾角-3°,并采用圆弧后角,以保证刀具刃口有足够的强度。

2)外部型面加工属于开放加工模式,排屑可不受零件形状约束,故可适当选择齿数为5~7齿或更多齿数的铣刀,以有效利用切削刃数量,提高刀具使用寿命和加工效率。

3)外部型面铣刀的切削刃和底刃选择经过超精细金刚石砂轮精磨的,以提高铣刀表面质量,使排屑更加顺畅,能最大限度发挥机床切削功率的使用效率,提高金属去除率。

2.3 刀具几何参数和切削参数选择

依据镍基高温合金加工用铣削刀具的特性,铣削刀具几何参数见表3,切削参数见表4。

表3 铣削刀具几何参数

表4 铣削刀具切削参数选择

3 钛合金数控加工刀具选用

3.1 材料特性及加工难点

以TC4钛合金为例,其物理机械特性见表5[3]。

表5 TC4钛合金物理机械特性

从表中的物理机械特性参数可以看出,钛合金加工时主要存在3个技术难点。

1)钛合金弹性模量较低,在切削力作用下,零件已加工表面容易产生回弹,引发刀具切削时产生振动,后刀面磨损加剧,直接影响零件的尺寸精度和表面质量。

2)钛合金热导率和比热容都非常低,切削钛合金时,切屑与刀具前刀面接触长度短,使切削热大量(约75%)集中在切削刃附近的小面积内而不易散发,导致这一区域切削温度过高,加快了刀具的磨损;同时,钛又是化学亲和力极强的元素,容易在加工表面形成加工硬化层,使刀具磨损加快。

3)钛合金切削时容易与刀具发生粘结,切削温度高易产生积屑瘤,直接影响零件尺寸及表面质量,甚至可能会引起刀具折断。

3.2 钛合金车削刀具的选用技巧

(1)加工刀具及几何参数选择 根据钛合金的加工特点和实际加工存在的问题,最终选择的刀杆及刀片见表6,刀具几何参数见表7。

表6 常用刀杆及刀片

表7 刀具几何参数

(续)

(2)切削参数选择 根据零件材料、尺寸精度和表面粗糙度的要求,以表面粗糙度值计算公式Ra=50f2/rε(f为进给量,rε为刀尖圆弧半径)的计算值为基础,结合刀具手册上推荐的切削参数值,确定了刀具的切削参数,见表8。

表8 刀具切削参数选择

4 微小孔钻削刀具选用

4.1 微孔钻的定义

通常情况下,直径1m m以上的钻头称为小孔钻,1mm以下的钻头称为微孔钻(见图2)。微孔的加工难度大,是国内外公认的加工难题。微孔钻的加工方法按加工原理可分为机械加工和特种加工两大类,据统计,根据微孔不同的被加工材料、精度、表面粗糙度、尺寸及形状等基础条件,大约有50多种加工微孔的方法,例如化学、激光、麻花钻、等离子束和磨料等。

图2 微孔钻

当孔的精度要求高且深度较深时,采用麻花钻钻削微孔,在经济性和精度上具有较明显的优势,故使用麻花钻钻削微孔是微孔机械加工中最常用的加工方法。但由于加工微孔的微型钻头细小,刚性差,强度低,横向稳定性不好,容屑空间小,散热效果差,易折断,寿命低,因此微孔钻与普通钻头在选用和使用上有着本质的区别。

4.2 微小孔钻削刀具选用技巧

以钻头直径0.06~0.2mm的微孔钻为例,其选用技巧如下。

1)微型钻头的几何形状多为阶梯型钻头,这种几何形状可有效增加刀具刚性,防止切削部分摆动,便于制造和装夹。

2)刀具夹头和夹筒的精度要求高,因为任何径向圆跳动误差都会对微型钻头产生很大的影响。

3)微型钻头的基体材料多为含钴粉末高速钢和硬质合金,也有采用复合结构的,如在钻头前端增加金刚石、立方氧化硼,刀具外部涂有TiC、PCD涂层等模式。

4)微型钻头一般的钻孔深度为直径的10~15倍,孔径的圆度误差可以控制在0.0025mm以内。

4.3 微小孔钻削刀具使用方法

1)微孔钻加工时,由于形成的切屑很小,甚至为粉末状,因此传入切屑的切削热不多,可采用油雾和压缩空气的方式来辅助排屑和冷却钻头。

2)微型钻头钻削时,一般采用“啄击”式钻削方式,但钻削较深的微孔时,可采用暂停进给方式进行断屑,而没有必要将钻头完全退出工件外。若完全将钻头退出工件外,有可能使孔径产生圆度误差形成喇叭口,或使切屑残留孔内造成钻头折断。

3)微型钻头加工零件时,最好以垂直角度切入工件,但如果遇到需要在斜面上打孔的情况,一种方法是可以采用带有B轴的数控机床,另一种方法是在斜面上预先用中心钻打孔或用铣刀预铣出一小段平面。

4)机床进给轴要具有足够的灵敏度和足够小的分辨力,主轴精度高,刚性好,稳定性好,振动小,能以很小的动态径向圆跳动高速旋转(>50000r/min),因此加工前必须做动平衡检测。

5)微孔钻选用时必须与被加工材料相互匹配,根据被加工材料来选择钻头尖部的几何形状,制定合理的切削参数,以便充分发挥微孔钻的最大加工效率。

6)微孔钻钻削工件时,刚开始切入的进给量,要远远低于随后切入工件的正常进给量,如钛合金、高温合金加工时,初次切入进给量为0.002mm,正常进给量为0.005mm。

5 结束语

通过介绍整体硬质合金铣削、车削和微孔钻削3类刀具在典型难加工材料上的使用技巧,为难加工材料提供了新的加工思路和方法。由此形成的刀具选用理念是:难加工材料加工技术难题的解决,应当建立在刀具对被加工材料的适用性、先进性、可靠性和多功能性等基础之上,再系统综合考量诸多要素。经多批次、多类型难加工材料工件的加工试验,结合本文技巧选择出的刀具,加工出的零件质量和尺寸精度完全符合设计要求,刀具选用方式可在镍基高温合金和钛合金等难加工材料上推广使用。