阻垢剂对环烷基蜡油加氢裂化装置运行的影响研究

*李 伟

(中海石油宁波大榭石化生产技术部 浙江 315812)

国内加工的环烷基原油主要来自于渤海油田、胜利油田、辽河油田、克拉玛依油田等,目前加工量已经超过5000万吨/年[1]。环烷基原油具有密度高、酸值高等特点,腐蚀问题成为炼厂常减压、二次加工装置需要解决的核心问题,主要通过材质升级、工艺技术管理等措施来解决[2-3]。我国炼厂原油主要来源于中东油,随着油价高企,重劣质原油加工逐渐受到重视。国内大部分炼厂并未对环烷基原油加工进行过专门设计,此外由于国内炼厂大部分是通过逐步扩能改造进行炼厂扩张,早期建设的部分装置也未做专门防止环烷酸腐蚀设计。因此国内大部分炼厂掺炼环烷基原油时,如何解决部分装置的腐蚀问题成为装置稳定运行的关键。

加氢裂化装置是炼厂化工转型的重要中间装置,通常可在3~5年内保持换热器热效率、反应器压降处于设计范围内,无需停工检修。某炼厂210万吨/年蜡油加氢裂化装置加工环烷基减压混合蜡油,该装置自2016年5月投产后,在2017年和2018年均出现了换热效果变差、反应系统差压升高并明显超过国内同类装置等问题。停工后对相关结垢物做出了分析表征,结果表明垢物含P、Fe、S等元素,主要可鉴定物相为硫化铁以及环四磷酸铁等[4]。由于加工原油中不含磷,因此磷主要来源于常减压蒸馏装置加入的磷系高温缓蚀剂或装置其他位置加注的含磷阻垢剂。磷系缓蚀剂的作用机理一般认为通过缓蚀组分在铁质材料上铺展成膜,隔绝含酸组分和管/器壁接触,进而延缓腐蚀。而在加氢裂化装置中,由于其工艺条件有别于常减压装置,可能会导致在上游装置引入的有机磷酸酯分解,使得缓蚀效果降低,进而形成聚合态的硫化铁以及磷酸铁物种。因此需要使用新型阻垢剂,提高其阻垢能力,进而解决换热器结垢、反应系统压降升高并进而引起非计划停工等问题。某公司生产的高效复合阻聚剂A/B是为了解决这种换热器结垢、反应系统压降升高而开发的新型阻垢剂。2022年3月5日至2022年4月4日,210万吨/年环烷基加氢裂化装置开展了该剂的工业试验工作,整个试验为期30天。按照平均值计算,累计注剂A单耗为16.0μg/g,B单耗为41.19μg/g。主要应用结果如下。

1.阻聚剂对换热系统的影响

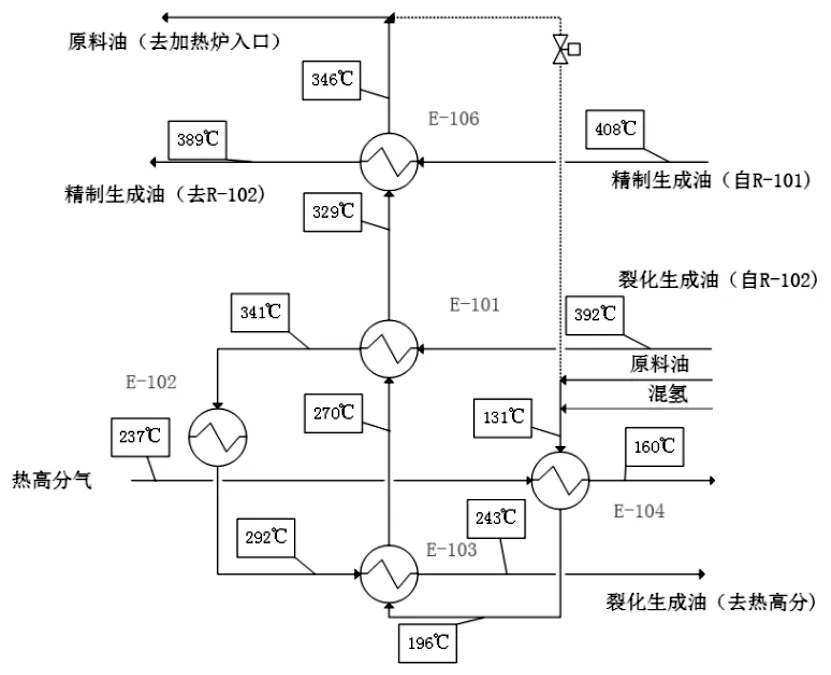

210万吨/年环烷基加氢裂化装置热端热量主要来源于加热炉、精制反应放热、裂化反应放热。在正常生产中,反应原料和混氢混合后依次同热高分气换热器E-104、热高分油换热器E-103、裂化生成油换热器E-101、精制生成油换热器E-106依次进行换热,流程如图1所示。

图1 210万吨/年环烷基加氢裂化装置换热流程示意图

由图1可知,原料油侧换热器入口温度随着物料流向依次增加,典型工况下E-104、E-103、E-101、E-106入口温度分别为131℃、196℃、270℃、329℃。各换热器的运转结果如下所示。

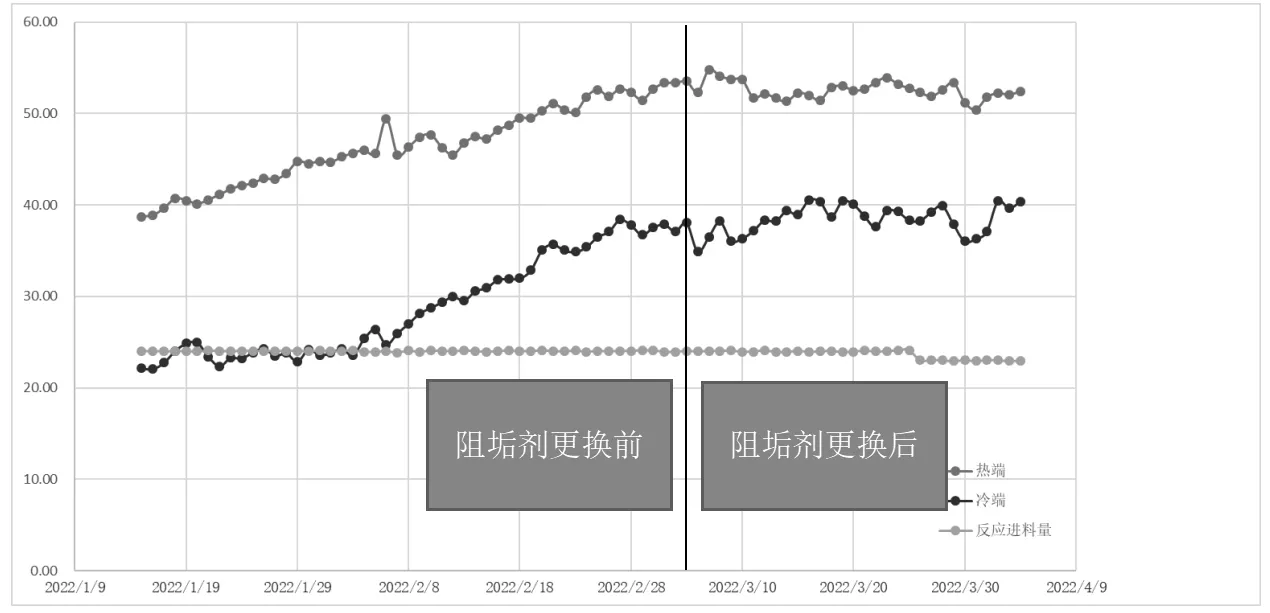

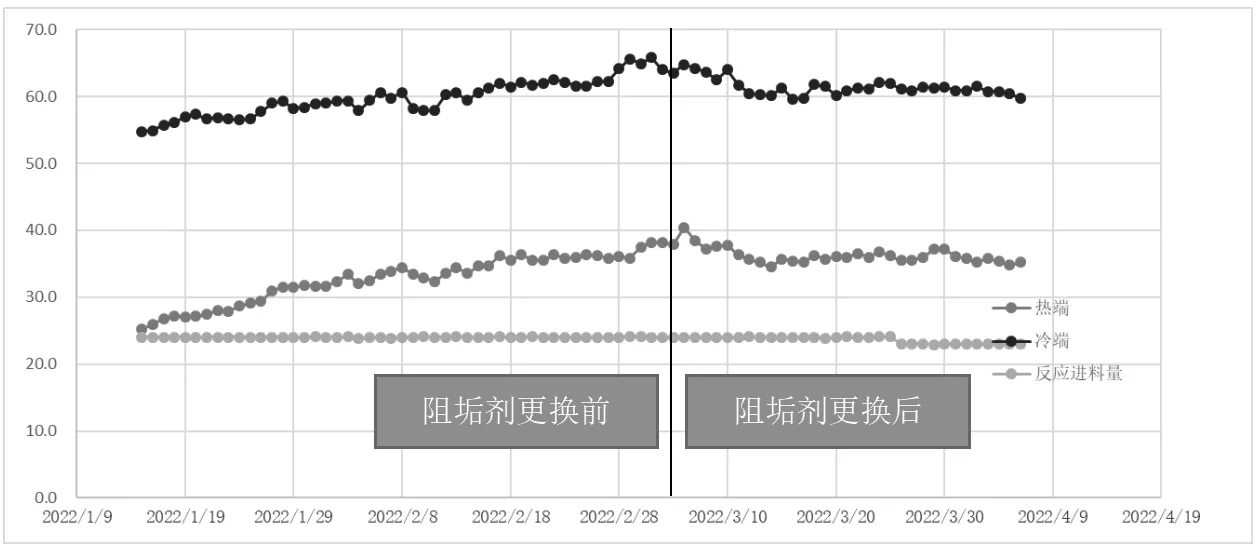

(1)热高分气换热器E104端差变化

端差越高表明在这一端温差越大,在物料流量、性质、温度相差不大的条件下,端差大则表明热物料无法将热量传递给冷物料,表明换热器由于结垢导致热效率下降。由图2可知,热高分气热端和冷端端差变化情况不一致。在运转一段时间后,冷端至2月9日端差变化很小,热端的端差均是逐步上升,这表明开始阶段换热器的结垢主要在高温的热端进行。在阻垢剂更换后热端温差由53.52℃下降至52.42℃,下降1.1℃;冷端温差由38.16℃上升至40.39℃,上升2.23℃;从总体趋势看,阻垢剂更换后,冷热端上涨幅度明显减缓,冷热端温差基本稳定。

图2 热高分气换热器E104端差变化

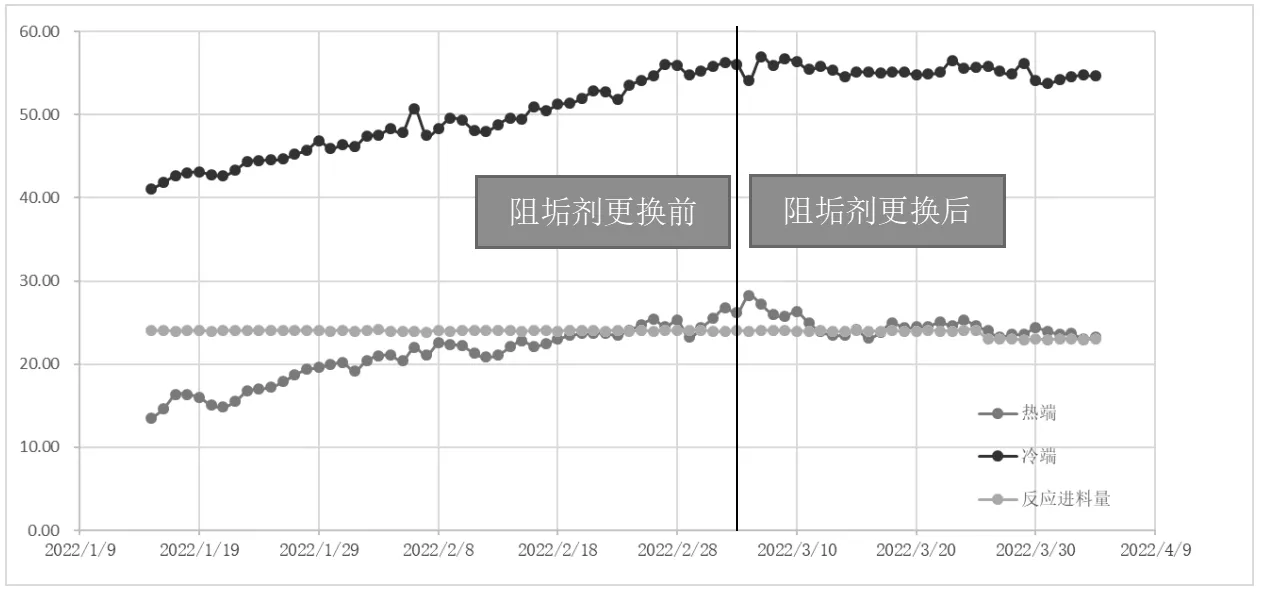

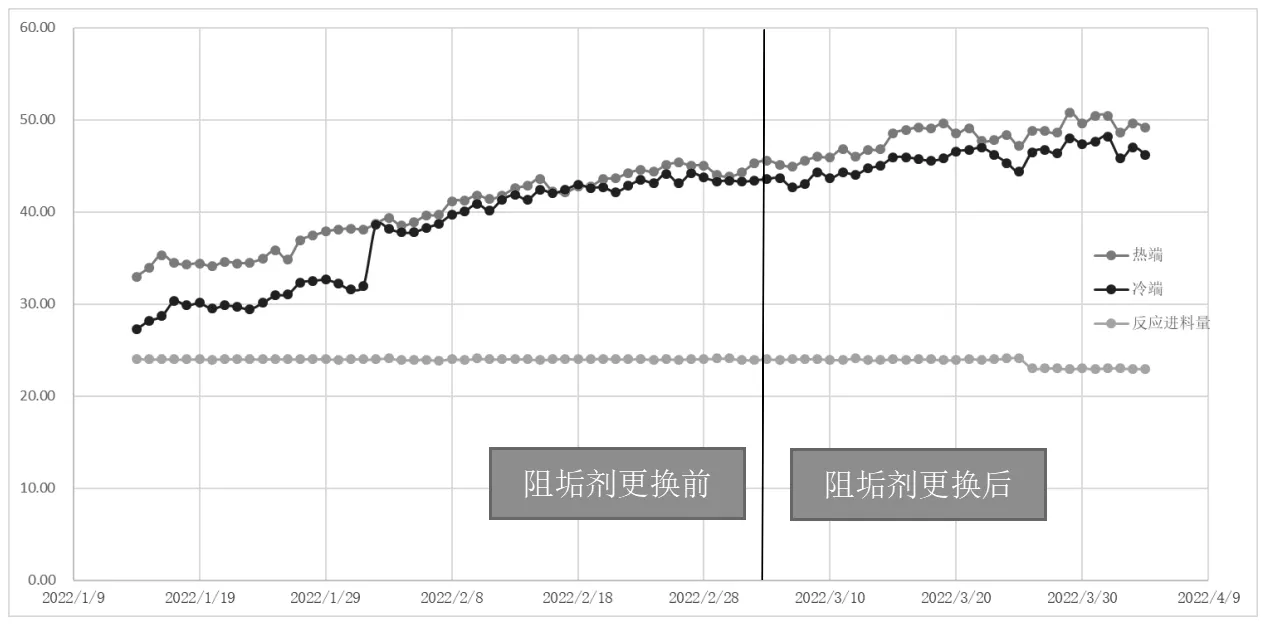

(2)热高分油换热器E103端差变化

由图3可知,E103在更换阻垢剂之前,端差基本线性增加,更换几天内热端温差由26.82℃下降至23.26℃,下降3.56℃;冷端温差由56.05℃下降至54.63℃,下降2.42℃;冷热端温差均有明显下降。从总体趋势看,阻垢剂更换后,E103冷热端温差由明显上升转为平稳状态。

图3 高分生成油换热器E103端差变化

(3)裂化生成油换热器E101端差变化

由图4可知,E101在更换阻垢剂之前,端差基本线性增加,更换前后热端温差由37.9℃下降至35.4℃,下降2.5℃;冷端温差由63.5℃下降至60.7℃,下降2.8℃;冷热端温差均有小幅下降。从总体趋势看,阻垢剂更换后,冷热端温差由明显上升转为平稳状态。

图4 裂化生成油换热器E101端差变化

(4)精制油生成油换热器E106端差变化

由图5可知,E106在更换阻垢剂之前,端差基本线性增加,更换前后热端温差由45.25℃升高至49.14℃,上升3.89℃;冷端温差由43.56℃升高至46.21℃,上升2.65℃;从总体趋势看,冷热端温差均呈明显上升趋势。

图5 精制生成油E106端差变化

综合比较,更换阻垢剂对原料侧330℃以前的热高分气换热器E104、热高分油换热器E103、热高分油换热器E103影响较为明显,而对精制油换热器E106影响较小。通过对阻垢剂分析可知,阻垢剂主要包括高效分散剂、酚羟基、磺酸基团、酰胺和氮氧自由基等组成。由于不含P,避免了阻垢剂引起的磷酸铁结垢问题。此外其中的高效分散剂、酚羟基、磺酸等基团[5]对器壁沉垢前驱体具有分散作用,使其不易牢固地吸附在器壁上,进而留在原料中。而在大于330℃高温条件下,高度乳化的环烷酸在320~420℃汽化[6],使得其破坏FeS膜,导致腐蚀及沉积。因此耐高温稳定的无磷缓蚀和分散组分可能是进一步改善高温结垢问题的关键因素。

2.阻垢剂对反应系统的影响

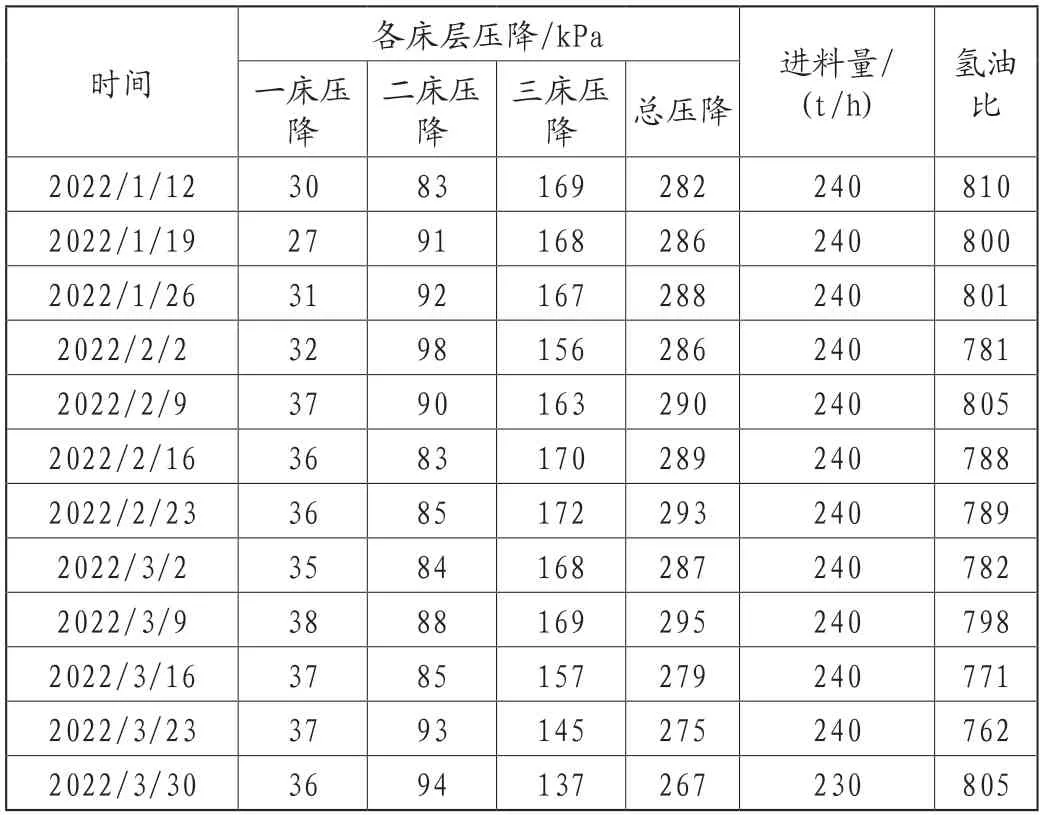

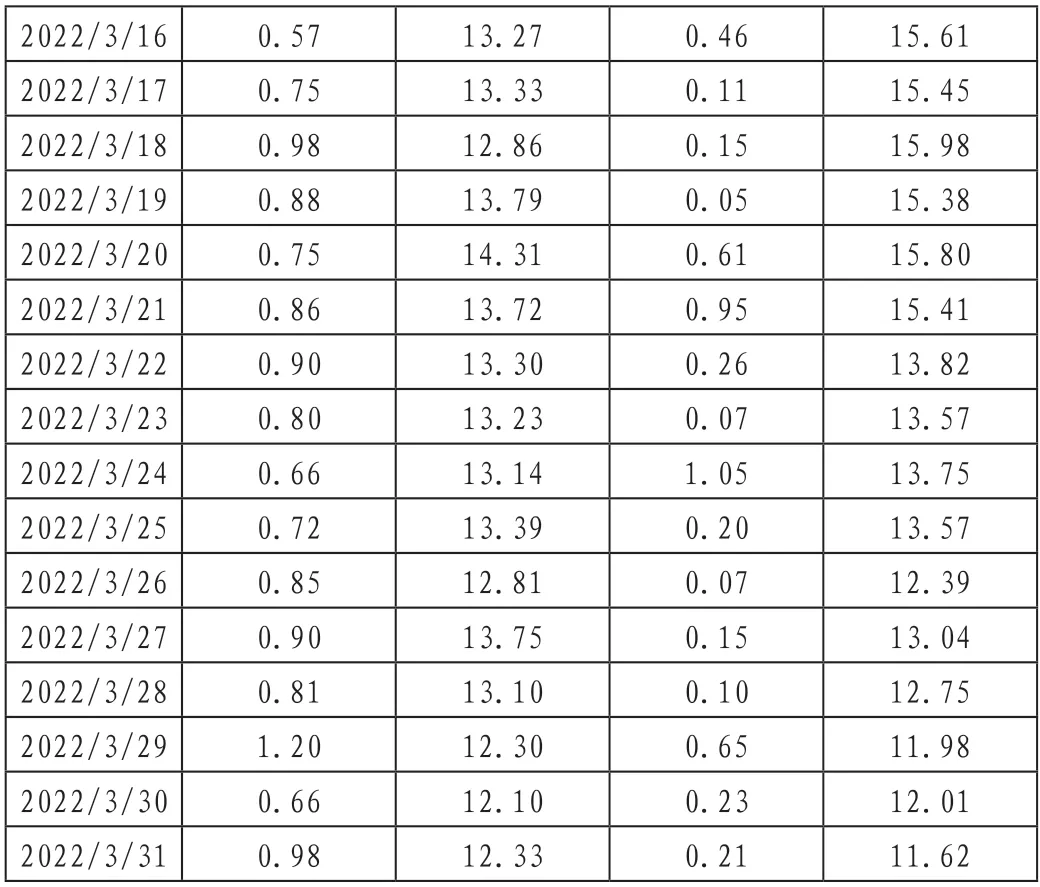

原料油在经过E106换热后进入加热炉并进入反应器,阻垢剂注入前后反应器压降如表1所示。

表1 R101各床层压降情况

由表1可知,R101反应器各床层压降随氢油比及冷氢量变化略有波动,在阻垢剂加注期间并未有较大波动,一床层压降至2.9日基本稳定,之后在阻垢剂更换前后,变化很小,基本稳定在36~38kPa。二床层压降稳定在90kPa上下。这表明高压系统内由于腐蚀导致的金属富集量很少。而三床层在更换阻垢剂前压降比较稳定,更换后出现了下降趋势。这种下降作用如果是物理作用,则在一、二床层会起作用,因此可能是阻垢剂内组分对加氢精制反应具有微量调节作用。精制反应器一、二床层径向温差如表2所示。

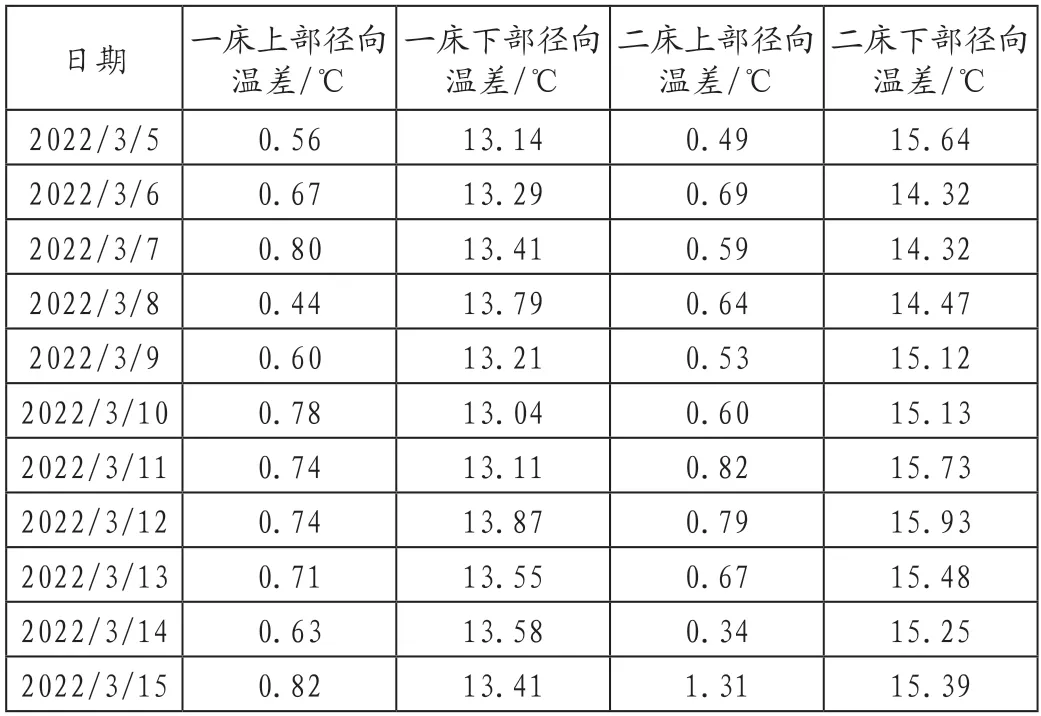

表2 R101一床/二床径向温差

由表2可知,反应器每床层下部径向温差明显高于上部温差,这是因为每个床层之上会安装分配器,对油气进行了再分配,而下部则经过了整个催化剂床层,由于催化剂上发生的油气反应,导致了一定的再分配。此外还可以看出,一床层下部从3月28日开始,而二床层从3月23日开始,径向温差有一定的下降趋势。这可能是采用新阻垢剂后,其中分散剂会促进油相的分散,进而减小出口径向温差。

3.结论

采用复合无磷阻垢剂可以减缓环烷基减压混合蜡油加氢裂化装置换热器的结垢,但是对于大于330℃高温换热器效果明显下降,同蜡油环烷酸汽化温度较为接近,耐高温稳定的缓蚀和分散组分成为需要解决的关键问题。无磷阻垢剂对精制反应器前两个床层压降影响不大,但是可略微降低三床层压降。使用一段时间后,阻垢剂对一、二床层下部的径向温差降低略有影响。