高温高压测试封隔器胶筒的研制

毛军

关键词:高温高压;测试封隔器;胶筒;结构;氟化橡胶;材料优化

0 引言

我国油气勘探开发逐步向四川盆地、塔里木盆地等深部复杂地层推进[1]。其中新疆塔中北坡奥陶系主要以断溶体油气藏为主,油井地层压力系数1.17,气井地层压力系数在1.49 以上,最大关井压力102 MPa, 地层温度近210 ℃, 钻井液密度1.20~2.24 g/cm3[2],这类高温高压油气井测试属于世界级难题[3]。目前高温高压油气井测试封隔器包括有水力锚的机械式单向卡瓦封隔器[4]、永久式液压封隔器[5]、化学切割回收封隔器。由于国内高温高压封隔器尚不能满足超深高温高压油气井测试工作要求,通常引进国外测试封隔器,如哈里伯顿公司的RTTS[6]和CHAMP 封隔器,其指标达到204℃、105 MPa、V1 级,但现场应用成功率尚不足80%,主要原因是封隔器胶筒结构设计和材料选用不合理,在高温条件下易发生老化[7],造成在高压差下挤坏。超深井对封隔器胶筒橡胶的耐高温、耐高压和耐腐蚀能力提出了更高要求[8]。笔者针对高温高压油气井测试问题,优化了封隔器胶筒结构,优选了氟化橡胶(FKM) 材料,并依据井下工具测试标准API 11D1 对该高温高压测试封隔器胶筒进行了室内评价试验,验证了其性能指标达到了204 ℃、105 MPa、V0 级,将其与现有测试封隔器装配并进行了现场应用,验证了该胶筒的可靠性。

1 高温高压测试封隔器胶筒设计

1.1 胶筒结构设计

采用三胶筒结构设计,如图1 所示。中间胶筒起密封作用,2 个端胶筒采用金属丝网硫化橡胶结构,为中间胶筒提供肩部保护,起到承压作用。箍簧主要用于增加端部胶筒的回缩力,保证胶筒有效可回收。金属丝网在高温胶筒中的主要作用是防止橡胶被挤出,并起到支撑作用。合理的丝网密度和形状设计是实现该功能的关键[9]。依据理论分析和高温高压测试实验评价结果,对封隔器胶筒进行3 次结构调整。第1 次采用标准的端部支撑结构,即弹簧加金属丝网;第2 次对中胶筒添加折叠槽,改变端部金属丝网密度;第3 次对扩大端部金属丝网覆盖面积。经过第1 次结构调整后的胶筒和第2 次结构调整后的胶筒在高温高压测试后均出现端胶筒断裂情况(图2),说明这2 种胶筒在高温高压下结构不稳定。经过试验,金属丝网由最初的圆环型更改为“7”型,即在端胶筒上部与挤压环接触面也添加金属丝网,解决了高温挤出效应。最终金属丝网质量为 87 克,占端胶筒体积的23%,金属丝网结构如图3 所示。

1.2 膠筒橡胶材料优选

为确保封隔器胶筒具有可重复坐封及耐高温、高压及防酸腐功能,在已有氟化橡胶(FKM) 系列材料中优选了胶筒材料。优选了5 种方案,并通过实验验证胶筒耐温和耐压性能。方案1(FKM 1265/56)、方案2(FKM 1297/56)和方案3(FKM 1327/56)材料的端胶筒总是出现断裂,方案4(HNBR 919/05)材料的中胶筒在实验过程中出现破损,最终采用方案5(1620/86) 为端胶筒材料、FKM 1540/86 为中胶筒材料。并对方案5 胶筒进行了204 ℃ 高温拉伸试验和激光应变试验,如表1 所示。

1.3 胶筒尺寸和参数计算

胶筒外表面与套管内壁之间最大许用间隙 [10]为

式中, 为弹性体许用相对轴向变形 ,可用试验方法求得,其大小取决于材质和工作条件, %; 为胶筒最大外半径, mm ; 为胶筒最小内半径, mm ;为封隔器承受的工作(层间) 压差, MPa ; 为套管内半径或井半径, mm ; 为胶筒上径向分布力强度, MPa ; 为橡胶许用剪切应力, MPa ; 为橡胶泊松比; 为中心管与胶筒之间摩擦因数;A1 为胶筒变形后的横截面积,mm2;G 为橡胶的抗剪切弹性模量,MPa; 为胶筒的纵向变形量,%。

在设计测试封隔器胶筒外径时,考虑封隔器下入时不磨损胶筒的安全间隙为1~5 mm,其内径考虑0~4% 的预拉伸安装余量,得到胶筒的主要技术参数:端胶筒外径160.41 mm,端胶筒内径105.8 mm,端胶筒高度44.51 mm,中胶筒外径160.58 mm,中胶筒内径105.87 mm,中胶筒高度69.36 mm,胶筒接触角75°,最小坐封载荷150 kN,工作压差105 MPa,工作温度204 ℃。

2 胶筒有限元模拟分析

胶筒是封隔器实现密封性能的主要部件。胶筒属于超弹性材料,它的机械性能对温度、载荷和应变率很敏感。应变能函数可以用于表征超弹性材料的机械性能,可近似表示为

式中, 为应变能函数; 为应变张量第一不变量;为应变张量第二不变量; 、、为材料常数;为材料不可压缩参数;J 为变形前与变形后体积比。

封隔器胶筒结构的有限元分析属于非线性有限元范畴,其非线性突出地表现在材料非线性、几何非线性和边界非线性3个方面,用于计算密封的边界条件复杂,必须包含接触面的受力计算,其呈非线性关系。下面采用有限元分析软件,在考虑大变形、非线性等条件下进行建模分析。

根据高温高压测试封隔器胶筒的几何形状、材料和边界条件,通过建立平面二维轴对称模型进行等效力学仿真。中间胶筒主要起密封作用,边胶筒起肩保作用,中胶筒与边胶筒均为超弹性材料。

胶筒载荷主要为压缩坐封,坐封力为150 kN,为了更好地模拟坐封压力,通过对压环施加位移载荷,经分析后提取坐封力来验证坐封力及坐封后的密封情况。中心管和套管均为钢质管状结构,稳定性强,因此中心管内侧及套管外侧施加位移量为0。胶筒与中心管及套管之间摩擦因数取0.25。中胶筒、端胶筒分别采用4节点CAX4RH 单元划分网格,中心管、套管采用CAX4R 单元划分网格,模型共划分单元数23 432,如图4 所示。

对胶筒施加载荷,通过有限元分析来验证胶筒结构是否合理、硬度是否达标。图5 给出了204 ℃条件下胶筒在初始状态、坐卡、加 150 kN 载荷坐封、胶筒承下压105 MPa、压力穿透情况形变状态下应力。图5 中红线部分为中胶筒和下部端胶筒结合部分主应力的主要集中区,最大应力13.45 MPa,小于中胶筒和端胶筒材料抗拉强度,满足胶筒强度的要求。

端胶筒采用钢丝网硫化橡胶工艺,以加强支撑强度,起到肩部保护作用。为了解端胶筒应力集中位置,在204 ℃、下部稳压105 MPa 压差条件下,对上、下端胶筒进行有限元分析。由图6 可看出,隔环外端、胶筒位置、胶筒芯轴、胶筒鞋为高应力区,最大值6.3 MPa,小于端胶筒抗拉强度,由于这些部位紧临金属,具有更高的强度,能够满足承压要求。

3 胶筒高温高压密封性能试验

为验证高温高压测试封隔器胶筒在测试、酸压和开关井期间的承压效果,开展了封隔器胶筒性能评价室内测试,试验装置结构如图7 所示。用拉伸机坐封胶筒并锁定,通过电磁加热套加热胶筒,对上端流体注入孔打压,验证胶筒上压力,下端流体注入孔泄压,验证胶筒下压力。通过两个注入孔的打压、卸压来模拟胶筒承受压差情况。

本次试验依据国际标准API 11D1[11]执行,最大压差105 MPa,2 次压力反转,温度循环1 次。在204 ℃ 时,胶筒打下压105 MPa,并维持15 min 以上,然后进行压力反转,打上压105 MPa,并维持15 min以上,再進行反转,打下压105 MPa,维持15 min 以上,保下压105 MPa,降温至177.9 ℃,持续保压2 h,再升温至204 ℃。试验按照API 11D1(V1) 级标准执行,整个过程无泄露,检测0 气泡,达到V0 级。由表2 可以看出,试验前后胶筒尺寸变化率在5% 以内,胶筒性能保持较好。

4 组装封隔器样机及室内试验

4.1 试验概况

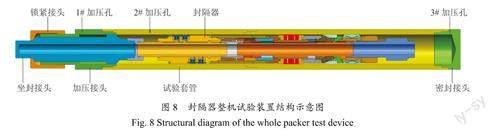

将胶筒与现有测试封隔器装配成试验样机,如图8 所示。1#加压孔坐封压力用来模拟轴向坐封载荷,2#加压孔压力为胶筒上压力,3#加压孔压力为胶筒下压力。因试验条件限制,需先把封隔器置入套管内,通过拉伸机施加轴向坐封力,坐封封隔器。为保证坐封力,将锁紧接头锁死,锁紧接头与加压接头距离为坐封距。整个试验装置放在加热箱内。

经过6 d 测试,连续完成3 项试验:(1) 204 ℃、105 MPa 温压性能试验;(2) 保压105 MPa,204 ℃ 降温至150 ℃ 温度循环性能评价试验;(3) 保压105MPa,105 ℃ 升温204 ℃ 工具性能评价试验。

4.2 试验结果与分析

4.2.1 204 ℃、105 MPa 温压性能试验

本次试验在高温204 ℃ 分阶段打压至105MPa,并进行压力反转分阶段打压至105 MPa,在高温高压下保压15 min。该套工具在压力反转打下压力至90 MPa 时试验装置密封圈被击穿,然后在高温情况下对密封圈进行置换,并重新加温,稳定后稳压15 min。试验表明,工具在204 ℃ 情况下封隔器胶筒上下均承压差105 MPa,如图9 所示。

4.2.2 105 MPa、204 ℃ 降温150 ℃性能评价试验

试验胶筒保下压105 MPa 情况下进行204 ℃降温至150 ℃ 温度循环试验。降温过程中压力也随之降低,打压到105 MPa,在150 ℃ 时进行压力反转,打胶筒上压时发生泄露,稳压在70 MPa,又进行反转试验, 下压能够承压105 MPa, 上压承压70 MPa,如图10 所示。

分析承上压70 MPa 的原因:(1) 本次试验采用的是旧胶筒,胶筒性能降低所致;(2) 该试验装置采用液压转换坐封力,螺纹固定坐封距。当加下压时,其给坐封液压缸一个上顶力,因螺纹有一定的缝隙,减小其坐封力,导致坐封载荷略有减少,降低承压指标。

4.2.3 105 MPa、150 ℃ 升温204 ℃性能评价试验

在胶筒保下压105 MPa 情况下,进行150 ℃ 升温至204 ℃ 循环试验,在升温过程中,压力也随之升高,保压105 MPa,升温到204 ℃ 时,进行压力反转,打胶筒上压时,稳压在105 MPa,稳压2 h。该试验表明,工具在150 ℃ 升温204 ℃ 情况下,封隔器胶筒下部和上部均承压差105 MPa。

4.2.4 胶筒变化量分析

试验前后胶筒变化量最大的是上胶筒外径,增加2.4 mm,胶筒尺寸变化率全部在5% 以内,试验前后封隔器胶筒性能保持比较好,可满足要求。

5 结论

(1) 胶筒外部折叠槽设计可以增加坐封状态下胶筒的稳定性,降低高压差下封隔器胶筒的应力薄弱点。

(2) 采用增强型三胶筒结构和FKM 材料,增强了胶筒强度,有限元分析和室内试验结果均表明该高温高压测试封隔器胶筒能够满足204 ℃、105MPa 温压指标。