川西海相超深含硫大斜度井测试技术

刘虎 杨晓莉 苏镖 蒋韦

关键词:川西雷口坡组;高含硫;超深;测试;大斜度井

川西雷口坡组气藏埋深5 700~6 300 m,储层孔隙度低(平均值3.35%),渗透率低(平均值3.2×10?3μm),高含硫化氢(3.42%~5.45%),地层岩石应力高(90~130 MPa)。储层分上下两部分,上、下储层厚度30~80 m 左右,有明显隔层。为满足提交储量要求,需分别对雷口坡组上、下储层进行测试。国内外超深含硫井普遍采用环空压力响应测试器(APR) 进行测试[1-3],区域直井采用APR 逐层测试,测试失效率达37%,考虑直井APR 测试一次成功率不高,大斜度井采用液压封隔器进行测试,然而测试过程中密封失效、解封失败、卡瓦落井等井下复杂事件频发。下面以PZ3-5D 井为例,对井下复杂进行了深入分析,并提出了技术保障措施。

1 技术难点分析

PZ3-5D 井完钻井深6 687.33 m,造斜点4 720m, 最大井斜78.8(°)/6 407.4 m, CO2 含量4.59%,H2S 含量3.72%,地层压力为69.56 MPa,温度为155℃,井口H2S 分压5.51~5.78 MPa,第1 试气层位于6 315~6 400 m,第2 试气层位于6 183~6 287 m,第3 试气层位于5 965~6 075 m。完井井身结构为:?193.7 mm×5 903.70 m+?127 mm×5 751.5~6 315 m+6 315~6 687.33 m (裸眼)。测试目的为评价储层产能和流体性质、落实气水界面、为开发部署优化调整及探明储量提供依据。

1.1 高压导致工具易失效

气藏Ⅰ、Ⅱ、Ⅲ类储层相互交叉叠置,单层厚度薄(0.2~4.4 m),非均质性强,应力差异较大。储层段以孔隙型储层为主,其中上储层段平均有效孔隙度8.28%、平均渗透率1.71×10?3 μm,下储层段平均有效孔隙度5.03%,平均渗透率4.57×10?3 μm,属于低孔~特低孔、低渗~特低渗储层[4]。储层破裂压力高,施工压力达120 MPa,封隔器承压55~78 MPa,易发生超压失封、锚定失效等。

1.2 轨迹复杂、井筒条件严苛,管柱受力复杂

超深、小井眼井况下, 试气管柱在“ ?193.7mm 套管+?127 mm 套管”中下入和起出,接近管柱强度极限,解封余量及处理复杂情况的手段有限。大斜度(井斜角55°以上) 井况下,管柱受复杂附加力,屈曲风险增大[5-6],作业余量进一步减小,对大斜度井不同位置管柱受力预判不准确时,易导致管柱解封余量不足,解封失败。PZ7-1D 井第1 试气层使用液压封隔器改造并求产后,逐级上提至1 617kN,过提达490 kN,远大于封隔器解封值,未提出。

1.3 管柱功能不完善等易致井下复杂

改造前提前替酸至储层段能有效降低工区设计井破裂压力[7],测试井采用APR 测试工艺,需采用连续油管替酸,作业成本高,采用液压封隔器将降破酸液顶替到产层位置。但采用钢球开滑套后滑套球座、胶筒均不连通,压差达10 MPa 以上,大幅度增加了大斜度井井口解封力,使得管柱无法提出或强提管柱致井下复杂。对此需进一步优化工具选型,或完善管柱功能,使投球管柱平衡上下压差,避免强提管柱。

2 测试管柱优化

2.1 管柱结构

以第2 试气层为例,为满足改造、测试及上返要求,将管柱结构设计为:?88.9 mm110SS 油管(9.52mm)+?88.9 mm110SS 油管(6.45 mm)+滑套+壓力计托筒+Y241 液压封隔器+坐封球座+引鞋,见图1。

2.2 封隔器选型与改进

川西雷口坡组属高含硫地层,在测试管柱中使用封隔器可保护上部套管,同时也是储层改造的需求。储层岩心物性分析和孔喉测试表明,钻井液可以进入Ⅰ、Ⅱ类储层中的微裂缝及少量孔隙,钻完井过程中钻井液会对储层主要渗流通道产生污染,产能评价前需酸化解除钻井液污染,因此,封隔器选型必须满足改造要求。

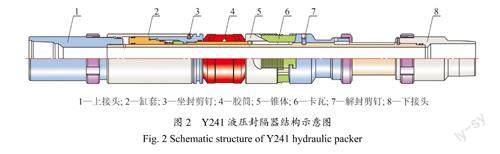

大部分储层可压性评价为Ⅱ~Ⅳ类(表1),非反应液体难以渗透进入储层,只有通过酸液接触地层解除井壁钻井液污染,打开流动通道,才能降低破裂压力,建立连续排量,以便后续施工。区域大斜度井主要为探井,自然压开的可能性不大,需将降破液顶替至储层位置,采用液压封隔器,储层改造最高施工压力120 MPa,需选择耐压差70 MPa 封隔器(环空平衡压力50 MPa);首层测试后需上返第2 试气层,需选择可解封封隔器。基于酸化改造、后期上返需求,选择国产Y241 液压封隔器(图2),测试完成后解封封隔器,压井并提出管柱上返。

Y241 液压封隔器可在大斜度井中下入,替降破酸至储层后,再投球坐封液压封隔器,封隔器在坐封过程中,活塞向下移动挤压胶筒、撑开卡瓦坐封在套管上,液压产生的推动力作用在卡瓦和胶筒上,以确保卡瓦锚定和胶筒密封。测试完成后,上提管柱剪切销钉即可解封封隔器。

胶筒采用MESH 结构,由端胶筒和中胶筒组成,端胶筒由金属丝和橡胶压制,中胶筒为氟橡胶。室内试验显示,胶筒耐压能达到105 MPa,实际使用压差最高达78 MPa。

前期部分井管柱起出后,封隔器卡瓦落井,分析原因认为是锥体与卡瓦套接触时卡瓦伸出太高,封隔器从?127 mm 套管提出进入?193.7 mm 套管时,卡瓦挂接套管壁,由于卡瓦与卡瓦套接触较小,翻转掉落,通过调整锥体和卡瓦套距离,保证卡瓦伸出时行程能支撑套管壁。

2.3 滑套配球选型

由于所选封隔器无压力平衡和旁通装置设计,钢球投入管柱后其上下会形成活塞力,造成封隔器难以解封。因此,研制了高温耐酸可溶球替代钢球。常规金属球存在堵塞风险,而常规可溶球存在不耐酸等缺陷。耐酸可溶球采用PGA 高分子聚合物材料,具有抗压强度70 MPa 以上、溶解速度可控、可完全溶解不留残渣等优点,可有效解决金属可溶球不耐酸的局限性,保障滑套的打开。

3 测试管柱力学分析

3.1 水力锚锚定可靠性分析

油管内外压差不超过水力锚工作压差时,水力锚爪尚未伸出或伸出后尚未咬入套管壁,水力锚起不到固定管柱作用,此阶段封隔器密封可靠性由胶筒密封可靠性、卡瓦安全性、套管安全性[8]共同保证。油管内外压差超过水力锚工作压差时,水力锚咬入套管壁起固定管柱作用,此时封隔器密封可靠性由胶筒密封性、水力锚安全性、套管安全性共同保证。

为保证在大斜度井中作业成功,在保证胶筒密封性同时,需对水力锚安全性及水力锚咬合后套管安全性进行分析。水力锚咬入套管后产生的咬合力F咬与水力锚内外压差有关[8],只要F咬>F顶(封隔器向上产生的压差力),按改造限压120 MPa、最大压差70 MPa 计算,?127 mm 套管内F咬应大于590 kN,?193.7 mm 套管内F咬应大于980 kN。

现场验证了?177.8 mm 套管水力锚在压差70MPa 时锚定力达784 kN 以上,但未对?127mm 套管、?193.7 mm 套管水力锚开展试验。

对高压差下锚定可靠性进行了数值分析,验证其可靠性,?193.7 mm 套管配套的水力锚,锚爪直径65 mm,计算50 MPa、70 MPa 压差下P110 套管咬合深度分别为0.4~0.8 mm、0.5~0.9 mm,对应的上提滑脱力均在1 180 kN 以上, 满足压差70 MPa下使用要求。

3.2 封隔器解封力数值模拟

大斜度井措施管柱受力比垂直井管柱受力复杂,管柱下入与起出比直井承受更多附加力[9]。工区大斜度井测试后需提出测试管柱上返或投产,因此管柱强度不仅要满足高压改造、求产、关井等要求,还需考虑解封及提出需求。在封隔器解封过程中,需要先克服锚定力,然后才能解封,上提解封封隔器过程中复杂接触导致的摩擦力会消耗一部分上提力,传到封隔器上端的杆柱轴力相对直井会有所减小,解锚以及解封时的大钩载荷往往比直井要大[9]。

数值模拟方法可以考虑全井管柱在浮力、接触摩擦力和阻尼力共同作用下的复杂受力状态[10],利用有限元方法对大斜度井PZ3-5D 井管柱力学行为建模,“?88.9 mm 油管(6.45 mm)×5 429 m+?73mm 油管(5.51 mm)×530.86 m”管柱总长度5 959.86m,封隔器位置5 429.1 m,采用梁单元作为建模单元、非线性接触进行数值模拟[9]。模型沿井眼轨迹建立(图3),考虑井筒内1.35 g/cm3 压井液的浮力影响,管柱材料弹性模量200 GPa,泊松比0.3,摩阻系数分别取0.15、0.2,计算大钩上提390 kN 时封隔器位置上提力为261 kN、245 kN。

基于“?88.9 mm 油管(6.45 mm)+?73 mm 油管(5.51 mm)”管柱解封数值模拟,上提最大解封力为过提490 kN,封隔器位置上提力约304 kN,作业时管柱余量有限,采用?88.9 mm 油管(9.52 mm)×2000m 可提高管柱上提余量,即后期区域大斜度测试井优化采用“?88.9 mm 油管(9.52 mm)×2000 m+?88.9mm 油管(6.45 mm)×4 000 m+?73 mm×5.51 mm 油管”组合管柱。

4 现场应用

超深含硫井普遍部署為直井,采用“APR 工具+RTTS 或CHARM 封隔器”进行三联作或两联作,联作测试可有效节约工期及成本,但射孔爆轰产生的强冲击波作用于射孔段管柱,常发生管柱塑性弯曲、断裂等事故[10-12]。联作工艺实施的首要条件是工具强度满足射孔要求,同时封隔器不提前坐封、不提前解封。

坐封与解封可靠性与振动速度、加速度相关,振动速度、加速度随时间周期性变化,实测管柱振动加速度峰值可达到数百个重力加速度[13]。已选Y241 液压抗硫封隔器初始坐封压力下销钉剪断力为35.6~44.3 kN,活塞质量约8 kg,当管柱受冲击力整体上行时,加速度达到数百个重力加速度时活塞给销钉的力达到35.7 kN,即有剪切销钉、提前坐封的风险。

前期在PZ113、PZ115 等直井采用酸压射孔联作,射孔后反循环验通不返液,正循环能验通,射孔导致封隔器提前不完全坐封。综上, 工区采用Y241 液压封隔器作业时不具备联作条件,需采用先射孔再下入改造管柱的测试方式。

对PZ3-5D 井雷口坡组上、下储层逐层测试评价,第1 试气层采用钻具或油管柱射孔后,下入管柱“?88.9 mm 110SS 油管(9.52 mm)+?88.9 mm 110SS 油管(6.45 mm)+循环滑套+水力锚+Y241 封隔器+球座”进行改造,测试封隔器坐封于6 344 m,井斜75.48°,压井、上提解封封隔器后,封层上返。后对第2 试气层射孔、下封隔器管柱改造,第2 层测试封隔器坐封于5 814.10 m,井斜55°。改造后两层均获得无阻流量50×104 m3/d。

5 认识及结论

(1) 国产液压抗硫封隔器及配套工具改进后能满足川西海相雷口坡组超深大斜度井高破压含硫地层70 MPa 或更高压差下改造及试气需求,在小井眼、6 000 m 以深地层管柱提出难度较大,需要进一步优化滑套等配套工具结构。

(2) 超深大斜度井管柱宜根据实际井眼轨迹进行封隔器解封力数值模拟,综合考虑改造、求产、解封等优化配置试气管柱。

(3) 液压封隔器酸压射孔联作在射孔时,管柱振动可能提前坐封封隔器,联作前应分析射孔参数以规避该风险。